一種新型自定位對中抓取料裝置設(shè)計與分析

張宏洲

(洛陽礦山機械工程設(shè)計研究院有限責(zé)任公司,河南 洛陽 471039)

0 引言

金屬的壓力制造和壓力加工是基礎(chǔ)制造業(yè)的基礎(chǔ)之一,而金屬壓力制造成形中的模鍛成形是獲得高質(zhì)量、高附加值、高性能產(chǎn)品的高端制造領(lǐng)域,其領(lǐng)域的技術(shù)進步和技術(shù)水平代表了一個國家的高端領(lǐng)域的科技水平和先進制造水平。在該領(lǐng)域的冷、熱金屬成形中,金屬工件和坯料的成形質(zhì)量和性能直接影響最終產(chǎn)品設(shè)備整體的精度和性能水平。而工件和坯料在金屬壓力成形設(shè)備中同一工位或工序的入模成形及不同工位或工序的定位、對中、合模,直接影響到工件和坯料的精度和質(zhì)量。

1 抓取料裝置結(jié)構(gòu)形式

1.1 傳統(tǒng)結(jié)構(gòu)形式

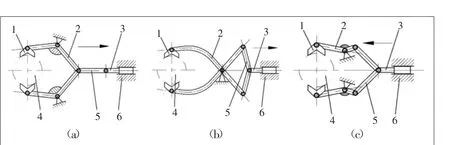

工件抓取料裝置是多工位成型金屬壓力加工設(shè)備本體設(shè)計結(jié)構(gòu)中必不可少的設(shè)備,它可以實現(xiàn)工件和坯料在同一工位的入模及不同工位的移動、夾取。工件和坯料入模的方式和位置直接影響工件的最終成型精度和質(zhì)量。傳統(tǒng)抓取料裝置設(shè)計的形式是多種多樣的,但其功能一般都是實現(xiàn)工件的夾取和移動。目前,抓取料裝置機構(gòu)設(shè)計多以連桿形式來設(shè)計,連桿設(shè)計的特點為機構(gòu)簡潔,形式多樣,可以實現(xiàn)執(zhí)行單元和被執(zhí)行單元按復(fù)雜軌跡運動的功能。工件抓取料裝置主要是完成工件的移動、升降、松開、夾緊等功能,其可以簡稱為夾取機械手裝置,其結(jié)構(gòu)的核心部分為夾頭裝置部分,夾頭裝置部分主要實現(xiàn)對工件的夾緊和松開,其結(jié)構(gòu)多采用連桿機構(gòu)。一般按夾緊方式,結(jié)構(gòu)形式可分為前推式和后拉式,其區(qū)別為松開和夾緊的方向不同。典型的結(jié)構(gòu)圖形如圖1所示。

圖1(a)為后拉式形式,由鉗爪、擺臂、挺臂、連桿、殼體等零部件組成。挺臂與油缸或其他執(zhí)行元件鉸接被帶動,在殼體內(nèi)往復(fù)移動,帶動與挺臂鉸接的連桿作往復(fù)運動及自由擺動,連桿與擺臂通過鉸接連接,將雙擺臂拉動,繞與殼體固定的兩鉸點擺動,從而帶動兩鉗爪實現(xiàn)開合動作,將工件夾緊和松開。圖中箭頭所指的方向為挺臂的移動方向,當(dāng)挺臂向后移動時,工件處于夾緊狀態(tài)。這種結(jié)構(gòu)設(shè)計特點連桿為雙連桿,結(jié)構(gòu)簡潔,結(jié)構(gòu)件少,整體機構(gòu)簡單,在一定范圍內(nèi)可以設(shè)計成單連桿結(jié)構(gòu)。缺點為雙連桿件受力的合力較大,結(jié)構(gòu)需強化,尤其在設(shè)計為單連桿結(jié)構(gòu)時,特別注意。

圖1 夾頭裝置結(jié)構(gòu)簡圖

圖 1(b)為后拉式形式,由鉗爪、擺臂、挺臂、連桿、殼體等零部件組成。挺臂與油缸或其他執(zhí)行元件鉸接被帶動,在殼體內(nèi)往復(fù)移動,帶動與挺臂鉸接的雙連桿作自由擺動,雙連桿與雙擺臂通過鉸接連接,將雙擺臂拉動,繞與殼體固定的兩個鉸點擺動,從而帶動兩鉗爪實現(xiàn)開合動作,將工件夾緊和松開。圖中箭頭所指的方向為挺臂的移動方向,當(dāng)挺臂向后移動時,工件處于夾緊狀態(tài)。這種結(jié)構(gòu)設(shè)計特點為連桿為雙連桿,結(jié)構(gòu)簡潔,結(jié)構(gòu)件少,整體機構(gòu)簡單,連桿采用合力分解方式,受力狀態(tài)好于單連桿。缺點為雙擺臂結(jié)構(gòu)形狀復(fù)雜,截面尺寸需強化。

圖 1(c)為前推式形式,由鉗爪、擺臂、挺臂、連桿、殼體等零部件組成。挺臂與油缸或其他執(zhí)行元件鉸接被帶動,在殼體內(nèi)往復(fù)移動,帶動與挺臂鉸接的雙連桿作自由擺動,雙連桿與雙擺臂通過鉸接連接,將雙擺臂拉動,繞與殼體固定的兩鉸點擺動,從而帶動兩鉗爪實現(xiàn)開合動作,將工件夾緊和松開。圖中箭頭所指的方向為挺臂的移動方向,當(dāng)挺臂向前推動時,工件處于夾緊狀態(tài)。這種結(jié)構(gòu)設(shè)計特點是連桿為雙連桿,結(jié)構(gòu)比后拉式復(fù)雜,結(jié)構(gòu)件多,整體機構(gòu)緊湊、復(fù)雜。優(yōu)點為連桿件受力為合力的分解力,結(jié)構(gòu)形式和強度、受力狀態(tài)均比后拉式好一些。

以上介紹的三種結(jié)構(gòu)為夾頭裝置傳統(tǒng)設(shè)計中的主要典型結(jié)構(gòu)圖形,具體設(shè)計時可以根據(jù)工件的具體形狀、受力特點、結(jié)構(gòu)形式進行選取設(shè)計。

1.2 新型結(jié)構(gòu)形式

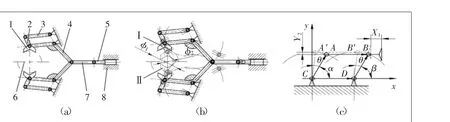

傳統(tǒng)設(shè)計中要求夾頭裝置可以實現(xiàn)對工件的夾緊和松開的功能,而對工件的定位和對中則通過模具和輔助裝置來保證。這種設(shè)計模式必然會增加模具的設(shè)計成本,模具的設(shè)計成本及制造成本相對于工件來說是很高的,為了降低設(shè)計和制造成本,需要改變傳統(tǒng)的設(shè)計思路,采取新思路,從設(shè)備設(shè)計上來考慮此裝置的設(shè)計和制造,這樣既可以增加設(shè)備的功能,又降低了模具成本。但設(shè)備設(shè)計也不能因為增加新功能而增加新部件,因此需從設(shè)備的原有部件來考慮。下面介紹一種新型的夾頭裝置結(jié)構(gòu),來解決工件的對中和定位的問題。傳統(tǒng)夾頭裝置設(shè)計中鉗爪與擺臂鉸接,鉗爪的旋轉(zhuǎn)自由度并沒有被限制,鉗爪可以隨鉸接中心擺動,這種結(jié)構(gòu)的好處是可以在鉗爪擺動角度內(nèi)以任意包角來夾取工件,缺點是不能實現(xiàn)對中和定位功能,只能實現(xiàn)工件的夾緊和松開的功能。以傳統(tǒng)夾頭裝置設(shè)計圖1(a)的后拉式形式為例進行說明,具體結(jié)構(gòu)形式如圖2所示。

圖2(a)為夾頭裝置結(jié)構(gòu)簡圖,其由鉗爪、擺臂、挺臂、連桿、殼體、短連桿、長連桿等零部件組成。挺臂與油缸或其他執(zhí)行元件鉸接被帶動,在殼體內(nèi)往復(fù)移動,帶動與挺臂鉸接的連桿作往復(fù)運動及自由擺動,連桿與擺臂通過鉸接連接,將雙擺臂拉動,繞與殼體固定的兩鉸點擺動,同時擺臂與短連桿及兩鉗爪鉸接連接,短連桿與長連桿的一端鉸接,長連桿的另一端與殼體固定鉸接。從而使鉗爪按照附加四連桿裝置的限制軌跡運動,即實現(xiàn)鉗爪僅產(chǎn)生平移運動,而不發(fā)生繞鉸接中心轉(zhuǎn)動,同時,兩鉗爪還完成開合動作,將工件夾緊和松開,這樣,工件在被鉗爪夾緊的同時,可以實現(xiàn)自動對中,即始終將工件夾緊在兩對稱的鉗口中心線上。定位功能則通過鉗爪的平移距離設(shè)置調(diào)整環(huán)節(jié)來實現(xiàn)精確定位。從而實現(xiàn)了工件的定位和對中功能及夾緊和松開功能。

圖2(b)為機構(gòu)不同位置軌跡圖,I為工件直徑為φ1時鉗爪位置,II為工件直徑為φ2時鉗爪位置,從圖中可以看到工件在不同直徑時,鉗爪從位置I移動到位置II,未發(fā)生繞鉸接點轉(zhuǎn)動,只是做了平移運動,鉗口的形狀和位置都沒有發(fā)生變化,如果鉗口的加工精度比較高時,兩個鉗口的對稱中心線重合度在一定精度范圍內(nèi),這時,不管工件在什么位置,只要鉗爪能夠夾住,就可以將工件自動地夾到中心位置,而不需增加其他的裝置,就可實現(xiàn)工件的自動對中要求。其移動的距離是可以控制的,在控制的范圍內(nèi)實現(xiàn)對工件的精確定位要求。這樣,僅僅在夾頭裝置的擺臂處增加兩套四連桿機構(gòu),就實現(xiàn)了對工件的定位和對中的功能要求。這套裝置既沒有改變夾頭裝置的原有功能,還不需附加設(shè)計模具對中和定位裝置,同時使夾頭裝置增加新功能。這套裝置的特點是可控性好、精度高。

圖2(c)為附加機構(gòu)工作原理圖,圖中平行四連桿機構(gòu)的原始位置為CABD,當(dāng)主動擺桿CA繞鉸點C轉(zhuǎn)動角度θ時,從動擺桿BD也通過連桿AB被帶動轉(zhuǎn)動一個角度θ,而連桿在這次運動中僅發(fā)生了平移運動,其四桿機構(gòu)的新位置為如圖2(c)所示的CDA′B′。設(shè)各桿的長度為l,則由圖中得到而產(chǎn)生這種運動軌跡的條件為:

圖2 新型夾頭裝置簡圖

如圖2(c),當(dāng)主動桿原始角度為α,從動桿原始角度為β,此時,不引入誤差,理論上,主動桿與從動桿原始位置角度α與β是相等的,當(dāng)主動桿轉(zhuǎn)動角度θ時的水平位移X1和垂直位置Y2計算表達式為:

式中的β可以用α代替,lDB可以用lCA代替。

引入誤差分析理論,則主動桿原始位置角度α與從動桿原始位置角度β不相等且存在誤差值,利用四連桿的封閉向量特性進行分析。按圖2(c)中的坐標(biāo)系建立矢量方程。令各桿的向量用l表示,根據(jù)圖形建立方程為:

式中,l1為CA桿的方向向量;l2為AB桿的方向向量;l3為DB桿的方向向量;l4為CD桿的方向向量;

由式(4)得到圖形矢量投影方程式,此時需引入AB桿l2的方向向量有誤差角度,與X坐標(biāo)系的夾角假設(shè)為γ,則得到投影方程:

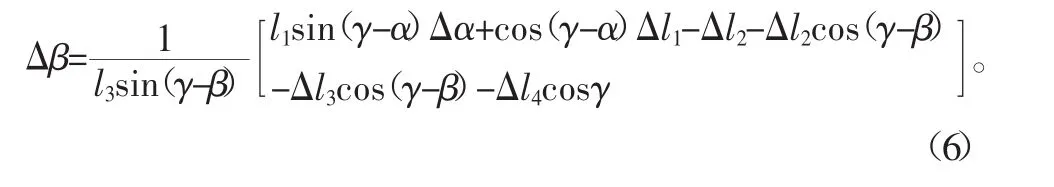

對式(5)求導(dǎo)消去Δγ,得Δβ原始位置角度誤差全微分方程:

將假設(shè)夾角γ設(shè)為零,則得到平行四連桿的Δβ原始位置角度誤差全微分方程:

由式(7)得到的誤差方程,應(yīng)用到式(2)和式(3)中可以精確地得到相關(guān)的較高精度的位移值,從而得到精確的定位尺寸。

以上的分析方法對其他的傳統(tǒng)夾頭裝置依然適用,此處不再詳細介紹。通過以上的結(jié)構(gòu)和計算分析可以得到新型的帶自對中和定位功能、具有松開和夾緊功能的夾頭裝置。

2 抓取料裝置力能分析

抓取料裝置在設(shè)計過程中,主要的力能分析是各個結(jié)構(gòu)件的受力分析和強度、剛度分析,以及工件的夾緊力的分析和能量轉(zhuǎn)換。首先選取圖2(a)為分析對象進行各個結(jié)構(gòu)件的分析,從圖中可以看出主要的結(jié)構(gòu)件中,受力復(fù)雜的是擺臂、連桿以及挺臂,因此,主要對它們進行力學(xué)分析和結(jié)構(gòu)優(yōu)化。擺臂的受力為典型的帶支點的平面力偶系,連桿的受力為二力桿構(gòu)件,挺臂的受力則為細長桿懸臂粱形式。針對不同的受力狀況采用不同的分析計算公式,有關(guān)的計算和分析可以參看相關(guān)的資料進行。其他的結(jié)構(gòu)件參考主要件的計算方式均可以得到相應(yīng)的力能分析和計算。

抓取料裝置中對于工件夾緊力的分析是影響結(jié)構(gòu)件受力狀況和結(jié)構(gòu)形狀的主要因素,在夾頭裝置夾取工件時,不同重量的工件對應(yīng)的夾緊力是變化的。同時,對于熱工件設(shè)計的夾緊力也隨工件的形狀和重量進行變化,防止因夾緊力過大使工件產(chǎn)生夾緊變形,影響工件成形。對于夾緊力的控制,一般采取對執(zhí)行元件的液壓缸的壓力進行相應(yīng)控制來實現(xiàn),這主要是依據(jù)液壓缸的負載特性來實現(xiàn)的(通過控制液壓缸的壓力來直接控制工件的夾緊力)。以圖2(a)為例,可以建立夾緊力與壓力的關(guān)系式。工件的夾緊力為F1,其關(guān)系式為:F1=Q/(2μ)(8)式中:Q為工件的重量;μ為鉗爪與工件表面的摩擦因數(shù);則執(zhí)行元件為液壓缸時,得到夾緊力F1與油缸壓力P的關(guān)系式為:

式中:ζ為夾頭裝置中擺臂4對支點的等效力臂比系數(shù);η為存在滑動摩阻時對應(yīng)的效率;S為液壓缸在工作壓力下的有效面積。

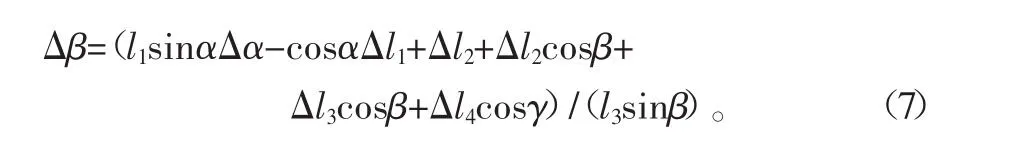

利用MATLAB對油缸壓力與夾緊力的相關(guān)主參數(shù)進行建立函數(shù)模型分析,選取一定的參數(shù),得到壓力與夾緊力的主參數(shù)關(guān)系(如圖3),圖3(a)為工件在設(shè)定不同重量下,摩擦因數(shù)與壓力的關(guān)系曲線,從圖中可以看出摩擦因數(shù)越小所需夾緊力就越大,液壓缸壓力也增大。在摩擦因數(shù)相同的情況下,工件質(zhì)量增大,則夾緊力和壓力也會增大。圖3(b)為工件在設(shè)定不同摩擦因數(shù)的情況下,工件質(zhì)量與壓力的關(guān)系曲線,從圖中可以看出,工件質(zhì)量越大,則所需夾緊力就越大,液壓缸壓力也增大;在相同重量的情況下,摩擦因數(shù)大的工件的夾緊力和壓力也會減小。

3 SolidWorks-Cosmosxpress結(jié)構(gòu)靜態(tài)仿真

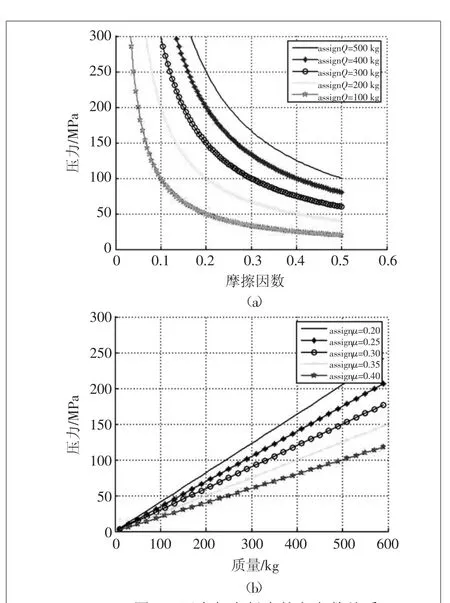

利用有限元分析軟件對抓取料裝置中擺臂和連桿結(jié)構(gòu),進行建模分析,參數(shù)設(shè)定為我單位設(shè)計并制造的抓取料裝置,工件質(zhì)量按500 kg,選擇標(biāo)準(zhǔn)液壓缸缸徑80 mm,桿徑56 mm;利用上面公式及相關(guān)資料對相關(guān)主結(jié)構(gòu)進行計算分析,利用有限元優(yōu)化結(jié)構(gòu)后圖形。從計算結(jié)果可以看出,不存在夾緊力不夠和不安全的問題。詳細過程不在此處敘述,此處僅對擺臂和連桿進行建模分析,利用SolidWorks建模,利用Cosmosxpress模塊進行有限元計算。其仿真結(jié)果圖形見有限元分析圖4。

圖3 壓力與夾緊力的主參數(shù)關(guān)系

圖4(a)為擺臂的應(yīng)力、位移、變形圖,其發(fā)生變形的最大位移處發(fā)生在兩端鉸接孔處,因此,在設(shè)計此類零件時需加強。圖4(b)為連桿的應(yīng)力、位移、變形圖,其發(fā)生變形的最大位移處發(fā)生在兩端鉸接孔中部處,因此,在設(shè)計此類零件時這些地方需加強。

圖4 有限元分析

4 結(jié)語

抓取料裝置是多工位壓力成型加工設(shè)備中熱模鍛成形的主要裝置,廣泛應(yīng)用于鋼鐵、鍛造、化工、煤炭、航空、汽車等行業(yè)的通用裝置,通過對抓取料裝置主要單元結(jié)構(gòu)和力學(xué)性能參數(shù)進行分析研究,總結(jié)和推導(dǎo)一些公式和新的結(jié)構(gòu)形式,同時,對傳統(tǒng)結(jié)構(gòu)和新型結(jié)構(gòu)進行深入的研究,通過大量的計算和有限元分析,以及使用MATLAB建立函數(shù)模型對夾緊力與油缸壓力的關(guān)系確定,對主要單元受力的變形、強度和剛度、位置角度誤差、夾頭裝置不同結(jié)構(gòu)形式的分析和計算等進行了深入的研究。然后,通過實例分析和驗證所得的結(jié)論,利用主要單元的受力和變形狀況,對抓取料裝置主要單元進行優(yōu)化設(shè)計。并將所得的結(jié)論及新結(jié)構(gòu)均應(yīng)用于近幾年的大型模鍛液壓機及金屬壓力加工設(shè)備設(shè)計和研發(fā)中,設(shè)備和產(chǎn)品的精度和性能均能滿足設(shè)計精度、工藝要求。

隨著全球的經(jīng)濟和能源的危機,我國經(jīng)濟發(fā)展進入深化階段,各個產(chǎn)業(yè)都處于轉(zhuǎn)型和升級階段。傳統(tǒng)的設(shè)計思路和方法,必須被新思路、新技術(shù)、新方法、新工藝、新材料所代替。對新型抓取料裝置的結(jié)構(gòu)和力能分析與研究,無論是今后抓取料裝置的設(shè)計和開發(fā),還是對同類型設(shè)備工藝和產(chǎn)品設(shè)計,提供了一定的新思路、新方法。

[參考文獻]

[1]曹惟慶.連桿機構(gòu)的分析與綜合[M].北京∶科學(xué)出版社,2002∶59-74 .

[2]胡亞民,華林.鍛造工藝過程及模具設(shè)計[M].北京,北京大學(xué)出版社,2006∶120-154.

[3]段來根.多工位級進模與沖壓自動化[M].北京∶機械工業(yè)出版社,2001∶127-151.