彎管虛擬加工中的數據信息轉換

龍曉明, 譚野, 何漢強, 張紅娟, 陳靜, 袁佑新

(1.中山市奧美森工業有限公司,廣東 中山 528455;2.武漢理工大學自動化學院,武漢 430070)

0 引言

在航空航天、汽車、石油化工等行業中,輸送氣體、液體的管道或結構件都是外形尺寸和大小各式各樣的管件[1],管件加工的實現是與數字控制技術的發展密切相關的,是依靠數控機床來完成加工的。目前,數控彎管是管件加工的主要彎管方式,數控彎管機在生產過程中,會帶來一些問題,一方面由于管子塑性的存在,使其在彎制成型后會出現“回彈”現象,從而使成型管件與理論設計值不相符;另一方面管件在彎制過程中很可能會與機床的某些部位發生碰撞,這樣不僅對數控彎管機本身有損害,而且會危及到工作人員的人身安全。因此,在進行管件加工前,對管件進行虛擬加工,生成彎管三維圖形,提供給工程技術人員直觀形象的產品模型三維圖形是很重要的。

實現彎管數據信息的轉換是彎管虛擬加工的關鍵。管材在零件圖紙上一般是通過關鍵點坐標信息來表示的,關鍵點坐標信息是用三維笛卡爾坐標XYZ來表示的,然而數控彎管機需要的卻是專用YBC加工坐標,YBC加工坐標是指沿Y軸的送進距離DBB、繞B軸的空間轉角POB和繞C軸的平面轉角DOB等增量管形數據。本文利用數據信息轉換機理實現關鍵點坐標與加工坐標的轉換。

1 數據信息轉換機理

1.1 管件關鍵點坐標

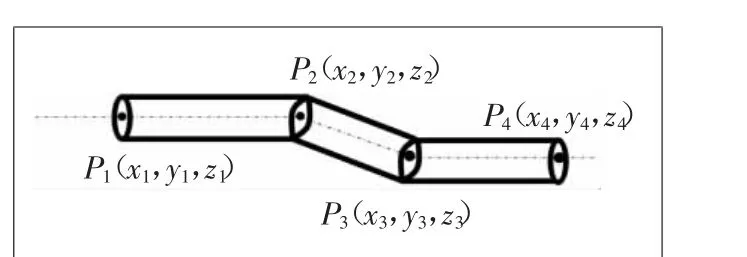

盡管彎管形狀各異,都有一個共同點,任何管件都具有一條中心線,該中心線的位置代表了管件的位置,彎管半徑也是針對管子中心線而言[2]。因此,用管子中心線代表管子本身。數據信息轉換從代表管子的中心線入手,通過中心線以及管子的外徑和厚度,就可以完整地描述一根管件,三維彎管模型都是基于此原理繪制的。彎管模型如圖1所示。

圖1 彎管模型

管材的彎制具有方向性,可以把彎管分成n段,每一段都可以看成是一個向量,每一段彎管中心線的長度就是向量的長度。因此,只要知道彎管的已知關鍵點P1、P2、P3、P4的坐標,結合向量以及空間幾何的相關知識,將這些關鍵點坐標轉換成數控彎管機的加工坐標,為編制相關軟件提供沿直線送進距離DBB、繞B軸的平面彎曲角度DOB、繞C軸的空間旋轉角度POB等加工參數。

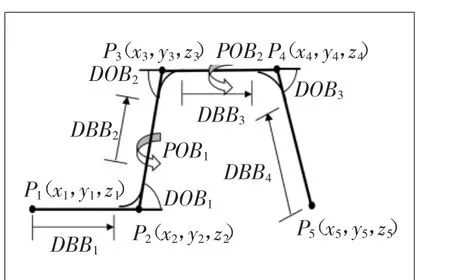

彎管主要由端點、直線段和圓弧段三要素組成,如果直線段為n段,那么端點的個數是n+1個,圓弧的個數是n-1個,空間管段向量圖如圖2所示。

圖2 空間管段向量圖

2.2 彎管加工坐標轉換

1)Y軸進給量DBB轉換。Y軸進給量是指直管段的起始點到圓弧切點之間的直線距離(如DBB1、DBB4)以及相鄰兩個圓弧切點之間的直線距離(如DBB2、DBB3)。

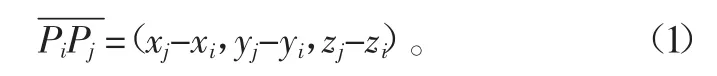

如果將每一直線段都看成向量,那么有:

其模值為:

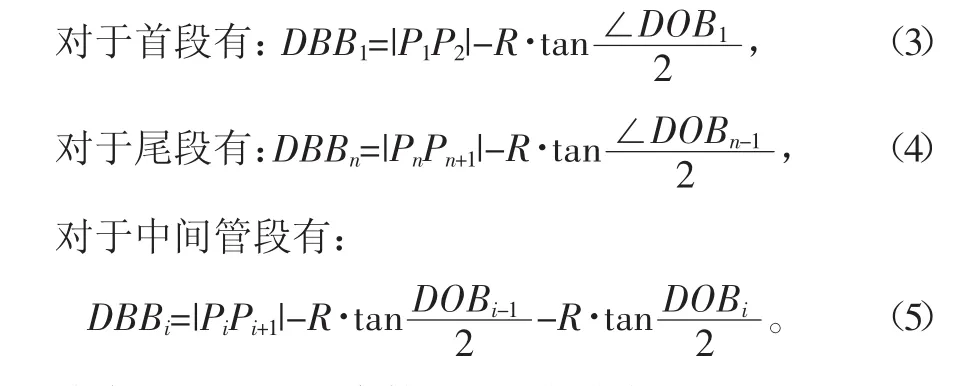

利用向量的性質可以得到沿Y軸進給量的推導公式。直管段分為兩類,一類是首尾段,另一類是中間直管段。

式中,1<i<n,R 為彎管圓弧段的半徑。

數控彎管機的彎管模具是固定的,管件圓弧段的彎曲半徑也都是定值,這些可由實際生產中給出。

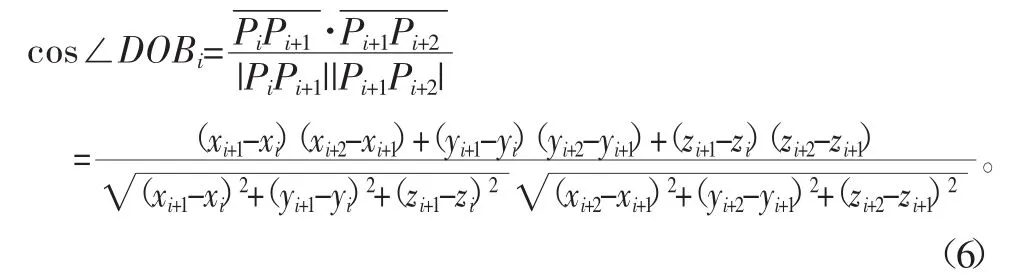

2)平面彎曲角度DOB轉換。管件成型中,每一個彎曲段的圓弧都對應一個圓心角,由平面幾何知識可知該圓心角的大小與彎曲角度DOB相等,該彎曲角度可以看成是兩個向量的夾角,根據兩個向量的點積公式可以得到平面彎曲角度的余弦值為:

式中,1≤i≤n-1。根據式(6)得到的余弦值,求反余弦即可得到平面彎曲角度DOB。

平面彎曲角度的實現,是由伺服電機拖動系統來完成的,管件在彎曲過程中由于受到機械結構的限制,使得管件只能朝一個方向彎曲,而管件彎曲的角度要小于180°,否則彎管機無法卸模[3]。

3)空間旋轉角度POB轉換。由于管件在實際加工中其圓弧段都不一定在同一個平面內,因此,當數控彎管機彎制完第一個彎曲段時,會適當地順時針或者逆時針旋轉C軸,使下一個要彎制的圓弧段旋轉到所要加工的平面上來,這樣就形成了不同空間幾何形狀的彎管。空間旋轉角度可以看作是兩個相鄰的圓弧段所在平面之間的夾角,如圖2所示。

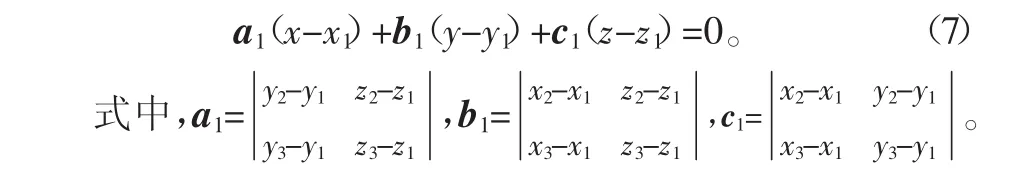

根據空間幾何知識,平面P1P2P3的方程式為:

其中(a1,b1,c1)恰好是平面 P1P2P3的法向量,只要知道兩個相鄰平面的法向量,就可以利用向量的點積得到兩個平面的夾角余弦值,從而求得空間旋轉角度。由以上可知:平面PiPi+1Pi+2的法向量是(ai,bi,ci),其中:

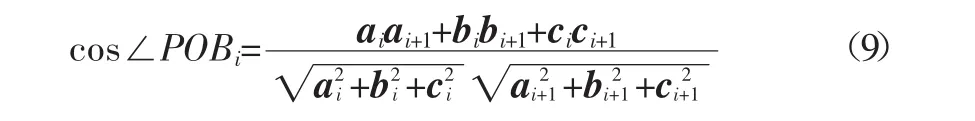

于是平面PiPi+1Pi+2與平面Pi+1Pi+2Pi+3的夾角余弦為

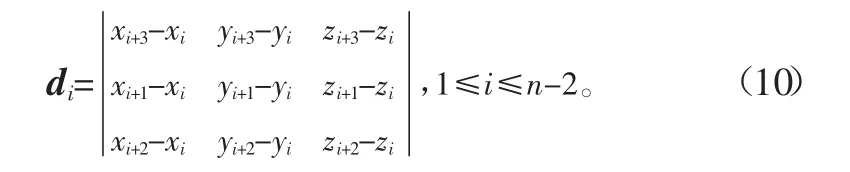

由于兩個平面之間有一個方向的問題,同時得出一個空間轉角,對應著兩種情況,即空間轉軸是正向還是逆向旋轉的問題,在此用空間旋轉因子的正、負來判斷轉軸的旋轉方向,于是有:

式中,當di≥0時,下一個彎曲平面在上一個彎曲平面的正向,轉軸應正向轉動;當di<0時,下一個彎曲平面在上一個彎曲平面的反向,轉軸應負向轉動。

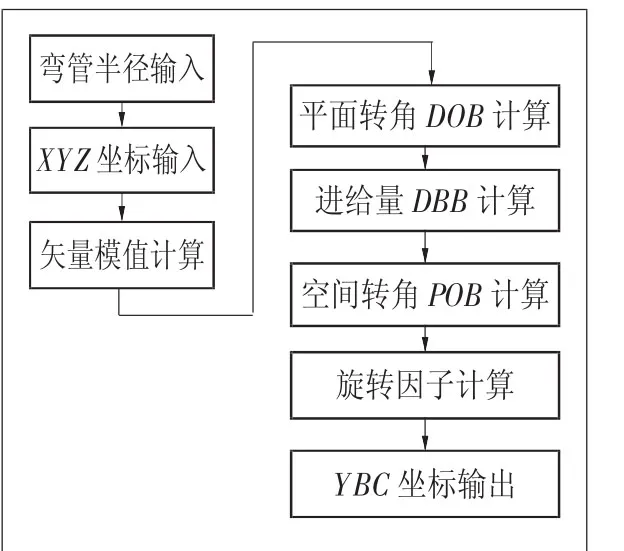

3 關鍵點坐標與加工坐標轉換流程

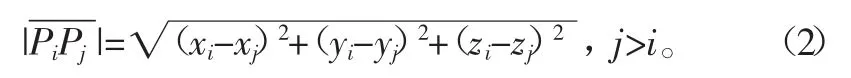

圖3 關鍵點坐標與加工坐標轉換流程圖

通過彎管數據信息轉換機理研究分析,可以將彎管中心線的關鍵點坐標轉換為數控彎管機加工坐標,關鍵點坐標與加工坐標轉換流程圖如圖3所示。

關鍵點坐標與加工坐標轉換流程的研究思路是:首先,輸入彎管中心線關鍵點坐標(彎管半徑、P(x,y,z)坐標)進行矢量模值計算;其次,進行加工坐標轉換(平面轉角DOB計算、進給量DBB計算、空間轉角POB計算、旋轉因子計算);最后,完成YBC坐標輸出,并通過數控系統完成管件加工。

4 結語

管件彎管數據信息轉換是虛擬加工中的關鍵技術,本文研究分析了從圖紙關鍵點坐標到數控彎管機加工坐標的轉換方法,并針對該方法設計了彎管中心線關鍵點坐標轉換為數控彎管機加工坐標流程圖。為管件開料、管端、彎管等工藝參數及成型過程的模擬與可視化、檢驗與評價彎管件的特性、檢驗零件的裝配情況、實現管件虛擬加工及裝配提供了理論依據,對彎管的加工成形具有一定的指導作用。

[參考文獻]

[1]王曉斌,王太勇,王國峰,等.基于VR技術的三維數控仿真系統研究[J].精密制造與自動化,2003(增刊 1):111-113.

[2]李立,汪淑奇.彎管設計的空間解析幾何算法的研究[J].長沙:電力學院學報,1998,13(4):414-416.

[3]祝銘尉,許昌.三維數控彎管的數據變換及程序實現[J].機電工程,2007,24(2):52-54.

[4]王同海.管材塑性加工技術[M].北京∶機械工業出版社,1998.