手機中板螺母的焊接夾具結構設計及分析

尹 躍, 王明強

(江蘇科技大學 機械工程學院,江蘇 鎮(zhèn)江 212003)

0 引言

鑒于市場強大的需求,手機產(chǎn)品如雨后春筍,更新?lián)Q代頻繁。手機中板作為手機的基礎和核心零部件,其生產(chǎn)質量的好壞,對于手機質量的優(yōu)劣、生產(chǎn)商在市場競爭中地位的高低起著舉足輕重的作用。而手機中板上螺母的焊接,作為生產(chǎn)中的基礎環(huán)節(jié),更需要嚴格確保其加工質量與精度,以免為后續(xù)加工帶來不必要的麻煩。

焊接工裝夾具是焊接加工生產(chǎn)中的輔助裝備,它的作用就是把焊接的各個零件組裝到一起,減少焊接過程中產(chǎn)生的失真,有助于降低生產(chǎn)損失,也為產(chǎn)品的焊接、定位和壓緊節(jié)省時間[1]。而且夾具焊接質量的好壞直接影響產(chǎn)品外觀、強度和剛度,甚至威脅到后續(xù)使用的可靠性和安全性。隨著中國制造業(yè)的迅猛發(fā)展,焊接工裝夾具在制造業(yè)中已經(jīng)得到廣泛應用。目前關于焊接工裝夾具的研究主要集中在:1)針對不同的焊接對象進行夾具設計;2)對夾具的關鍵零部件和執(zhí)行機構進行有限元分析、運動仿真和結構優(yōu)化;3)對減小夾具誤差的技術和方法的研究。目前計算機輔助夾具設計,例如參數(shù)設計和虛擬樣機技術是當前減少設計失誤、提高設計效率的一種先進方法[2-3]。周志華[4]針對現(xiàn)有手機鋰電池焊接夾具的定位問題以電池的理論中心面定位,改善了現(xiàn)有工藝過度依賴電池外形尺寸精度的問題;劉志盛、代小軍等[5-6]就超級電容器下集流體與殼體激光焊接和帶式輸送機上托輥架焊接,通過實現(xiàn)焊接軌跡最優(yōu)化、增加焊接面接觸緊密性,設計出相應焊接夾具,同時對受力較大部件做了有限元分析,使設計更貼近實際;湖南大學王祖建[7]采用高精度激光焊接機器人,通過自行設計的柔性夾具對汽車白車身進行焊接,同時依靠試驗,探討了激光光束入射角對車身常用鍍鋅板焊接質量影響進行了研究。何改云等[8]通過獲取夾具系統(tǒng)綜合誤差參數(shù)模型,根據(jù)坐標變換理論建立夾具系統(tǒng)綜合誤差補償模型,借助補償運算確定刀具運動軌跡各點的機床三個方向的補償值,發(fā)明了一種實現(xiàn)夾具系統(tǒng)綜合誤差提取及確定補償值的方法,從而提高了夾具的加工精度。

本文以手機中板為對象,針對焊接螺母的結構特性確定定位、夾緊機構,運用一體化技術設計了一套螺母焊接專用夾具。針對人工手工上螺母費時、低效問題,又設計了一款仿彈夾輔助上螺母機構。通過ANSYS分析了手機中板夾緊后的工作狀態(tài),得到其應力大小和形變結果。最后通過中板焊接采樣,分析了本文夾具設計的優(yōu)缺點。

1 手機中板及加工技術要求

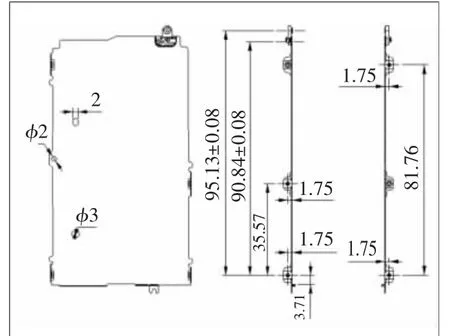

圖1 手機中板示意圖

1)手機中板螺母規(guī)格及焊接位置。焊接螺母位置分布如圖1所示,產(chǎn)品規(guī)格參數(shù):手機中板材料為SUS304,厚度為0.25 mm;1號焊接螺母的規(guī)格為 M1.2×0.3,外徑 2.5 mm;2~5 號焊接螺母的規(guī)格為 M1.2×0.25,外徑2.5 mm。5顆螺母需要焊接在手機中板的內側,1號螺母焊接在中板的底面,2~5號螺母焊接在中板的兩側,且互為不對稱分布。

2)加工技術要求。焊接兩種規(guī)格的5顆螺母,產(chǎn)品擺放先后順序不限;夾具便于放入DD馬達旋轉平臺進行激光焊接;焊接后產(chǎn)品不得有明顯變形、劃傷等瑕疵;采用手工上料方式,整個焊接周期小于30 s;焊接精度為±0.08 mm,加工要求的管控尺寸如圖2所示。

圖2 手機中板管控尺寸

2 手機中板螺母焊接夾具

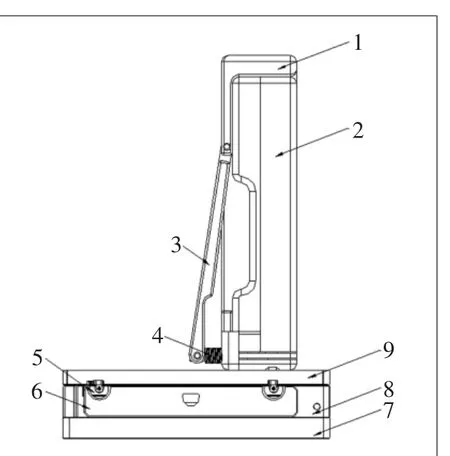

1)焊接夾具總體結構。焊接夾具總體結構如圖3所示。焊接夾具主要結構包含底座、焊接夾具主體、上蓋板;焊接夾具輔助結構包括彈殼、手柄、上螺母夾具主體。使用時,把焊接夾具主體放到底座上,放入1號螺母并裝上手機中板;蓋好上蓋板,通過焊接夾具輔助結構裝入2~5號螺母;最后取下底座將夾具放入激光焊接平臺進行焊接。

圖3 焊接夾具總體結構示意圖

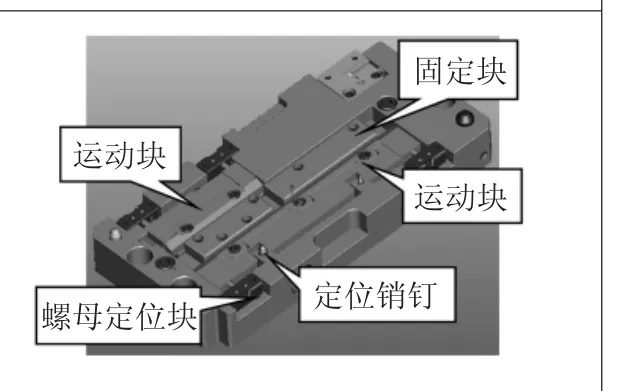

圖4 焊接夾具主體結構圖

2)焊接夾具主要結構設計。如圖4,鑒于手機中板的結構特征,選取φ3的環(huán)形孔和φ3的圓孔通過銷釘定位;1號螺母放置在設計的凹槽內,通過下面的彈性柱銷機構壓緊螺母;2~5號螺母放入螺母定位塊上的定位槽內,依靠中板側面的小擋片和彈性柱銷機構控制螺母空間位置。為避免螺母裝配時發(fā)生干涉,將側面4個彈性柱銷機構整體設計成運動塊。裝配中板和螺母時,機構處于收縮狀態(tài),以避免干涉;裝配完,機構處于伸展狀態(tài),通過彈簧變形壓緊螺母。

底座上的4個梯形銷與夾具體配合,改變運動塊的位移;上蓋板和側壓板主要考慮螺母放置孔、定位孔、強磁孔和避位孔的設計。

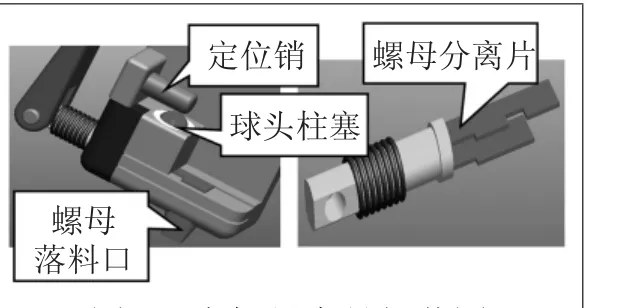

圖5 上螺母夾具細節(jié)圖

3)焊接夾具輔助結構設計。針對人工上螺母費時、低效、易疲勞等問題,附加設計了仿彈夾輔助上螺母機構。鑒于1號螺母易于裝配、數(shù)量少,所以只考慮2~5號螺母上料結構。如圖5,定位銷給“彈殼”定位,球頭柱塞用于鎖緊“彈殼”。螺母落料口仿上蓋板喇叭口結構,便于落料定位。螺母分離片由上下兩片組成,自然狀態(tài)上面分離片缺口右端阻礙了“彈殼”中第一顆螺母的下落;按動手柄,當上面分離片移動到缺口處,第一顆螺母自動下落并被下面分離片擋住,第二顆螺母也順勢下落;松開手柄,第二顆螺母被擋在分離片上方,第一顆螺母落下,到達指定位置。如此反復,實現(xiàn)效用。

彈殼內部仿照螺母結構設計落料槽,為便于拆卸清理,上蓋板用有機玻璃加工成可拆卸式結構。彈殼采用振動盤自動上料,這樣既可以保證速度又可以保證螺母方向一致。結合人體工程學知識,彈夾左側設計出手持部位。

3 手機中板夾緊工作狀態(tài)分析

夾具的使用或多或少會對產(chǎn)品焊接時的應力和形變產(chǎn)生影響,由于加工過程中焊接范圍和時間太小,因此只考慮裝夾夾緊后中板的受力狀態(tài)。

手機中板材料為SUS304,彈性模量為1.9E11MPa,泊松比0.305;上蓋板材料AL6061,重量為3.32N;激光焊接機平臺上用于壓緊夾具肘夾型號為米思米MC01H-3,閉合壓力為900 N。

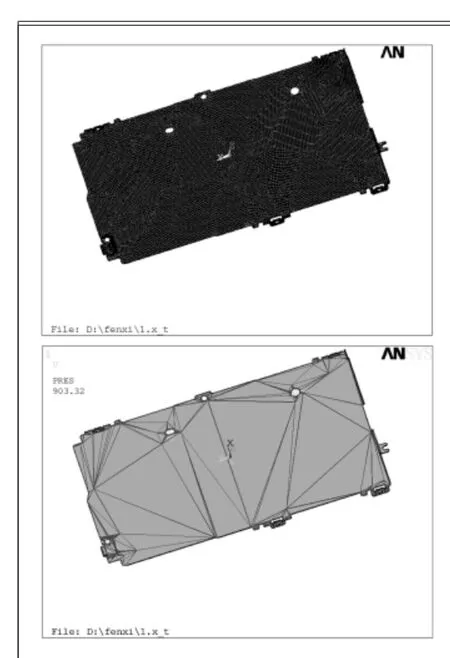

圖6 網(wǎng)格劃分和載荷約束

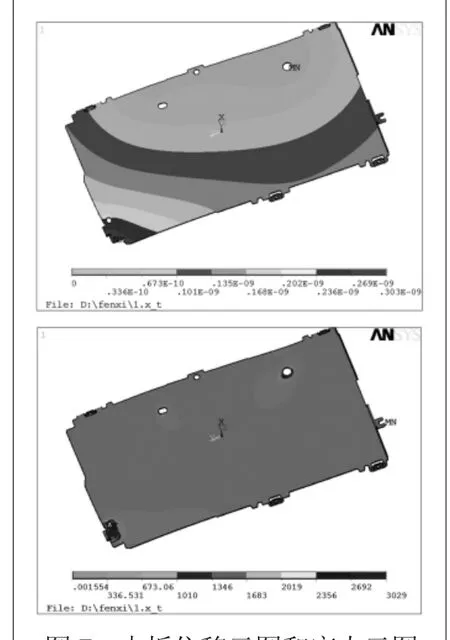

圖7 中板位移云圖和應力云圖

將手機中板的三維模型導入ANSYS進行有限元分析。選取合適的單元類型,根據(jù)工作參數(shù)設置材料彈性模量、泊松比。劃分網(wǎng)格,對φ2的環(huán)形孔、側面4個擋片處施加X方向的約束,φ3的圓孔施加X和Y方向約束,中板背面施加Z方向約束。在中板正面施加903.32 N的均布載荷,其中包含了上蓋板自重和肘夾的閉合壓力。效果如圖6所示。

經(jīng)求解得到中板的位移云圖和應力云圖,如圖7所示。從圖中可以清楚地看到中板最大變形為0.303E-9mm,符合行業(yè)標準要求。整個中板受到的最大應力為3 029 Pa,而SUS304的許用應力為137 MPa,所以滿足使用要求。因此使用此套夾具焊接螺母能滿足生產(chǎn)要求。

4 夾具焊接結果分析

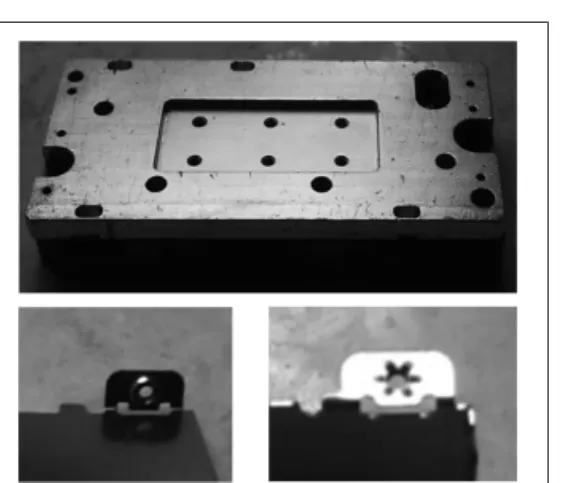

根據(jù)本文的設計方法,加工出手機中板螺母焊接夾具,并將其應用于實際的手機中板螺母焊接生產(chǎn)中,如圖8所示。焊接狀態(tài)顯示,夾具使用簡單方便,焊點分布均勻,中板不存在變形,適用于大批量的生產(chǎn)。

隨機選取500個中板作為焊接樣本,記錄發(fā)現(xiàn)有9個殘次品,其中包含了6個焊接精度不達標,3個焊點不牢固,結果說明夾具的定位精度和壓緊方法還有待進一步提高。但總體上,焊接精度基本滿足要求,表面沒有明顯劃傷,焊接質量牢靠,良好率達到98%以上。試驗過程中平均焊接周期小于20 s,比預計時間節(jié)約了33%,工人勞動強度明顯得到改善。綜合評估,此套夾具設計方案可靠,生產(chǎn)效果良好,應用于手機中板的螺母焊接加工中完全切實可行。

圖8 焊接夾具和中板螺母焊接效果圖

5 結語

本文在充分研究了夾具設計原理及優(yōu)化技術的基礎上,設計了一套手機中板螺母焊接夾具,采用ANSYS分析了中板夾緊狀態(tài)的受力和變形,驗證了此焊接方法的合理性。針對使用過程手工上螺母時間長,又附加設計了仿彈夾輔助上螺母機構。

使用結果表明,此套夾具焊接螺母對中板的形變影響非常小,焊接精度能夠達到要求,并且節(jié)約很大一部分時間。夾具操作方便、簡單易用,大大提高了生產(chǎn)效率,產(chǎn)生了良好的經(jīng)濟效益。

但本文的方法還停留在半自動化生產(chǎn)階段,對于進一步縮短焊接周期、改善定位精度和壓緊方法還有待深入探討。

[參考文獻]

[1]SUTHAR J D,PATEL K M,LUHANA S G.Design and analysis of fixture for welding an Exhaust impeller [J].Procedia Engineering,2013,51∶514-519.

[2]宋奇慧,徐本江.一體化設計技術及其在焊接夾具設計中的應用[J].機械工程師,2011(9)∶88-89.

[3]BOYLE I,RONG Yiming,BROWN D C.A review and analysis of current computer-aided fixture design approaches[J].Robotics and Computer-Integrated Manufacturing,2011,27∶1-12.

[4]周志華.手機鋰電池中心定位焊接夾具的設計[J].機械設計,2012,29(5)∶73-75.

[5]劉志盛.超級電容器下集流體與殼體激光焊接夾具設計[J].焊接設備與材料,2012,41(8)∶49-51.

[6]代小軍,張秀艷.帶式輸送機上托輥架焊接夾具設計與分析[J].機械工程師,2012(7)∶72-73.

[7]王祖建.車身激光焊接夾具設計與入射角對焊接質量影響的研究[D].長沙:湖南大學,2010.

[8]HE Gaiyun,YANG Baolong.Modeling and Compensation Technology for the Comprehensive Errors of Fixture System[J].Chinese Journal of Mechanical Engineering,2012,25(2)∶385-391.