微型土壓平衡盾構機管片拼裝系統齒輪強度分析與優化

孫瓔南, 聶瑞, 趙海峰, 王世杰

(1.沈陽工業大學機械工程學院,沈陽110870;2.北方重工集團盾構機分公司,沈陽110141)

0 引言

盾構機是一種先進的隧道施工機械,管片拼裝機是其關鍵部件之一,管片拼裝的質量直接影響到工程的質量。精確、快速的管片拼裝將有效縮短工期,獲得更大的效益。盾構隧道施工中完成這一重要工序的部分就是盾構機中的管片拼裝機[1],對其進行強度分析并進一步進行結構優化對盾構施工有著重要意義。

1 管片拼裝機基本結構與工作原理

圖1 管片拼裝機的基本結構示意圖

管片拼裝機的基本結構如圖1所示,主要由回轉機構、平移機構、提升機構、管片夾持機構和管片微調機構組成。回轉機構和平移機構主要完成管片的轉動、徑向移動、軸向移動;提升機構主要完成管片豎直方向的移動;管片夾持機構主要負責管片的夾取、鎖緊和脫離;微調機構主要用來調節油缸完成管片在最終定位前的搖擺、俯仰和偏轉動作[2]。

管片拼裝機將自動輸片裝置輸送來的管片夾持鎖緊,升降油缸提升管片,平移機構將提起的管片移到拼裝的橫斷面位置,回轉機構將該管片旋轉到管片安裝的徑向位置,完成管片在隧道中的初步定位。再用偏轉油缸、俯仰油缸和舉升油缸微調定位,使待裝管片的螺栓孔與前一環前一片管片的螺栓孔對齊,當一環管片安裝完成后,用螺栓將環向及軸向相鄰的管片按一定的力矩進行聯接,完成管片的拼裝[3]。

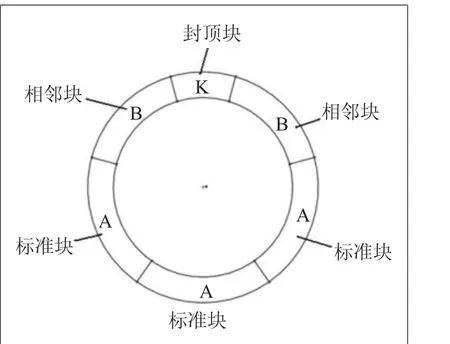

圖2 管片拼裝形式示意圖

這里試驗用φ3.27 m微型土壓平衡盾構機配套使用的管片拼裝機,所用的管片外徑為2 900 mm,內徑為2 400 mm。管片拼裝形式如圖2所示,為3個A型標準塊+2個B型相鄰塊+1個K型封頂塊,共6塊。每塊管片厚度為 250 mm,寬度為1 000 mm。其中:每一整環管片中A型標準管片3塊,每塊所對的中心角為 70°;B 型相鄰管片2塊,每塊所對的中心角為 60°;K 型管片一塊,所對的中心角為30°。B型管片與K型管片之間采用楔形拼裝形式,K型管片為封頂塊,在拼裝K型管片時,要先徑向搭接3/5的管片寬度,然后再縱向插入,6塊管片拼裝成一整環并擠緊,管片與管片之間通過螺栓連接起來以承受徑向的壓力。在管片安裝過程中,一般管片拼裝的順序為:先安裝最底端的A型標準塊;然后依次安裝兩邊的A型標準塊;再依次安裝兩端的B型相鄰塊;最后安裝K型封頂塊。

2 管片拼裝機的回轉機構

回轉機構實現管片沿切線方向的回轉運動,齒輪傳動具有傳動比準確、傳動穩定、控制精度高等優點,所以采用了小齒輪驅動大齒圈的設計方案,大齒圈的設計要求重量輕、尺寸小、強度剛度滿足設計要求。

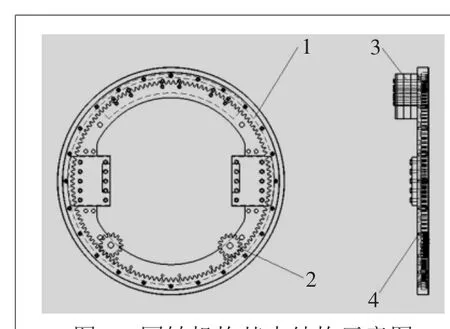

圖3 回轉機構基本結構示意圖

管片拼裝機的回轉機構基本結構如圖3所示,大齒圈通過20個均勻分布的M30的螺栓與回轉盤體連接在一起,整個盤體隨大齒圈一同轉動。回轉機構的主要功能是在拼裝管片的過程中提供回轉力矩,并且為整個拼裝系統提供支撐。液壓馬達的輸出扭矩和轉速通過減速器傳給小齒輪,小齒輪與大齒圈嚙合形成一級直齒圓柱齒輪傳動,再經小齒輪與大齒圈的圓柱齒輪傳動傳給回轉盤體,從而驅動回轉盤體連同安裝在其上的提升機構、管片夾持機構及管片作回轉運動。

3 回轉機構齒輪接觸有限元分析

小齒輪與大齒圈相互嚙合組成的傳動構件作為管片拼裝機回轉運動的實現機構,大齒圈要承受回轉力矩和管片安裝時的所有周向定位載荷,其使用壽命將直接影響到整個管片拼裝系統的工作壽命。為了保證齒輪在規定的使用壽命下正常工作,需要保證齒輪滿足接觸疲勞強度要求。這里利用ANSYS Workbench軟件對管片拼裝機回轉機構的齒輪進行接觸疲勞強度分析,分析小齒輪與大齒圈相互嚙合實現管片拼裝機回轉運動時齒輪齒面、齒根應力變化情況并對其進行強度校核。

3.1 齒輪接觸有限元分析的前處理

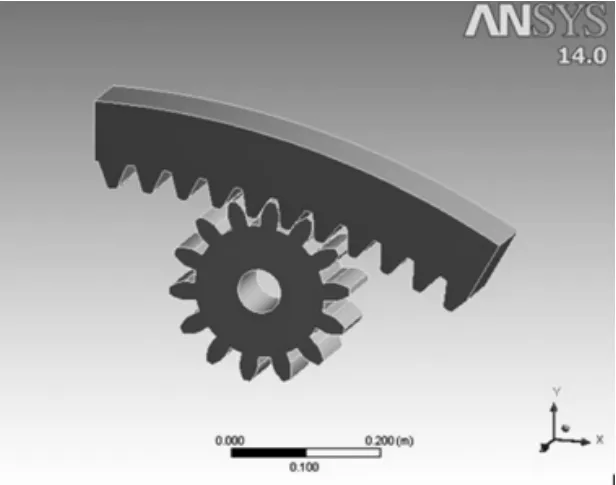

1)齒輪齒圈模型的簡化與模型的導入。用ANSYS Workbench軟件進行齒輪接觸有限元分析時,選用整個大齒圈作為分析模型,需要較多的單元和節點,內存和求解時間需求量大,對計算結果精度的影響卻很小。這里考慮到對齒輪做的是靜態接觸分析,只有在齒輪嚙合部分的幾個輪齒接觸應力變化明顯,遠離接觸區的輪齒應力變化很小。所以將大齒圈的模型進行刪減,只保留嚙合區附近的輪齒。然后通過數據傳輸導入ANSYS Workbench中,導入后模型如圖4所示。

圖4 導入后的齒輪嚙合模型圖

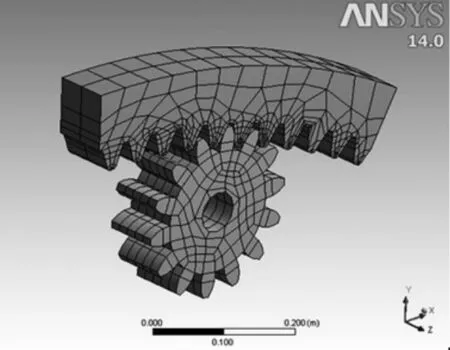

2)定義模型材料和網格劃分。齒輪的材料為40Cr,調質處理,材料的密度為籽=7.8×103kg/m3,所選材料的彈性模量為E=2.1×1011Pa,泊松比u=0.3,劃分網格后的模型,如圖5所示。

圖5 劃分網格后的齒輪模型

3)齒輪嚙合接觸面的確定。劃分完網格后接下來確定齒輪嚙合的接觸面,ANSYS Workbench軟件自動識別的齒輪嚙合的接觸面,如圖6所示。

圖6 齒輪嚙合的接觸面

在確定接觸面后還需定義摩擦因數,在接觸方式Type后將摩擦因數Friction Coefficient設置為0.2。

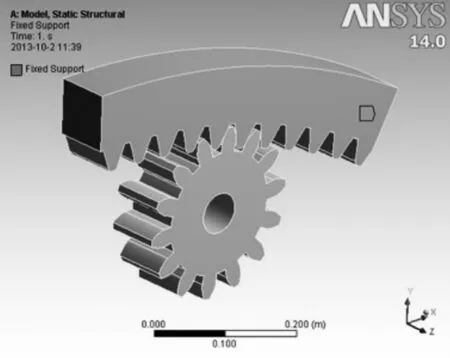

4)施加約束。對于大齒圈,在Fixed Support界面下對大齒圈施加約束,將大齒圈設置為固定不動,選擇大齒圈左右兩個截面施加約束,如圖7所示。

圖7 對大齒圈施加約束

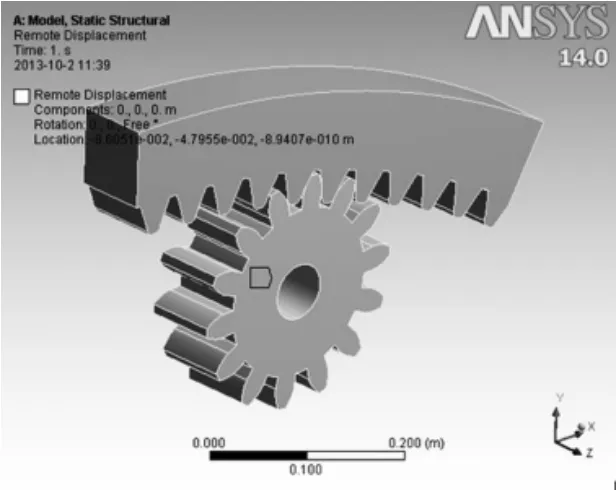

對于小齒輪,在Remote Displacement界面下對小齒輪施加約束,只允許小齒輪沿Z軸方向轉動,如圖8所示。

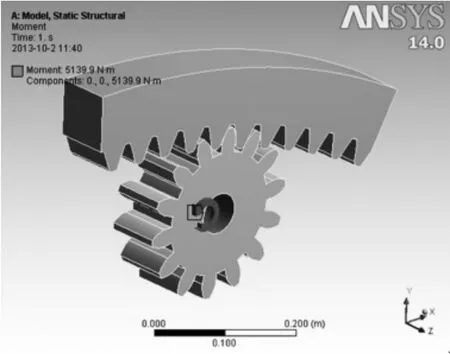

5)施加載荷。當與回轉機構相連的升降油缸達到最大行程位置時,小齒輪有最大力矩T=5 139 935 N·mm,這里選用這個最大工況載荷進行齒輪的接觸強度分析,施加載荷后的模型,如圖9所示。

圖8 對小齒輪施加約束

圖9 對小齒輪施加載荷

3.2 齒輪接觸疲勞強度分析結果

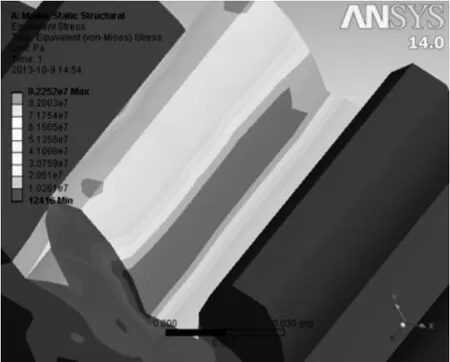

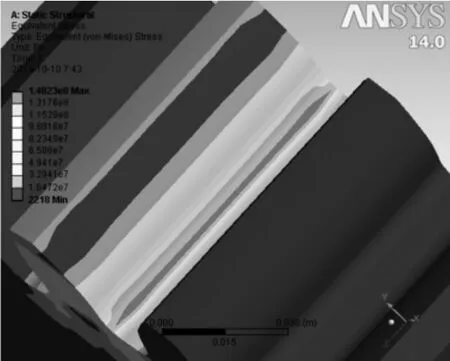

齒輪接觸疲勞強度分析結果如圖10所示。

圖10 小齒輪齒面應力云圖

從圖10中可以清晰地看出最大應力為 92 MPa,最大應力出現在小齒輪節線附近,符合實際情況。齒根彎曲應力分布在齒輪齒根過渡圓弧曲面上,最大值位于齒根過渡圓弧面上,值為92 MPa,從圖10中可以看出齒輪接觸面上的接觸應力最大值為92 MPa。

4 齒輪傳動的強度校核與結構優化

1)齒輪的強度校核。由于小齒輪直徑小,危險系數也高,所以這里只對小齒輪進行齒面接觸疲勞強度和齒根彎曲疲勞強度校核。

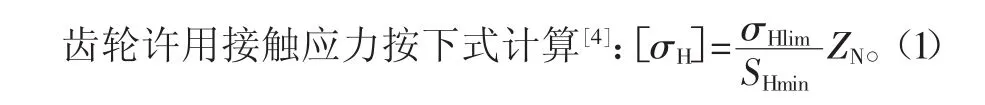

式中,滓Hlim為試驗齒輪的接觸疲勞極限,ZN為接觸強度壽命系數,SHmin為強度最小安全系數。

本設計的齒輪材料選用40Cr,調質處理,齒面硬度280HBS,強度極限 滓B=700 MPa,屈服極限為 滓S=500 MPa。查文獻[4]表14-1-122得小齒輪接觸疲勞極限滓Hlim=680 MPa,接觸強度壽命系數 ZN=1.12,取 SHlim=1,代入式(1)計算[滓H]=761.6 MPa,小齒輪節線附近的最大應力為92 MPa,小于許用值,所以小齒輪滿足接觸疲勞強度。

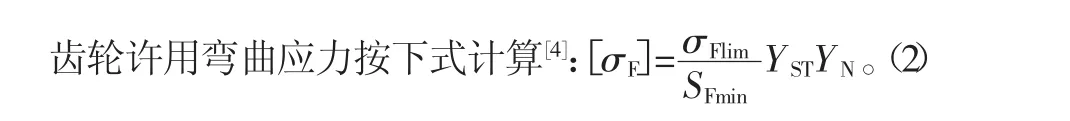

式中,滓Flim為試驗齒輪的彎曲疲勞極限;YST為試驗齒輪的應力修正系數;YN為彎曲強度壽命系數;SFmin為齒根彎曲強度的最小安全系數。

查文獻[4]表14-1-122得小齒輪的接觸疲勞極限滓Flim=680 MPa,齒輪的應力修正系數YST=2,彎曲強度壽命系數 YN=1.0,取 SFmin=1.4。代入公式計算[滓F]=971 MPa,齒根附近處的最大值為92 MPa,小于許用彎曲應力值,所以小齒輪滿足彎曲疲勞強度。

2)齒輪傳動的結構優化。在應力允許的條件下對齒輪的參數進行優化,保持傳動比不變,減小齒輪的模數,增加小齒輪和大齒圈的齒數,從而減小大齒圈的體積。將優化后的模型導入ANSYS Workbench軟件進行分析,分析結果如圖11所示。

圖11 優化后小齒輪齒根應力云圖

將優化設計前后小齒輪應力分析結果進行比較結果如表1所示。

表1 小齒輪優化設計前后應力分析結果比較

從表1中數據可以看出,優化后的設計能滿足強度要求。

5 結語

本文利用有限元分析軟件ANSYS Workbench對管片拼裝機回轉機構的關鍵部件齒輪傳動機構進行了接觸疲勞強度有限元分析,結果表明管片拼裝機回轉機構的關鍵部件齒輪傳動機構滿足強度要求,并優化了小齒輪的設計參數,在滿足強度條件下的情況下,實現了節省材料、降低成本、節約空間的目的。

[參考文獻]

[1]岳彥炯.基于虛擬樣機的六自由度隧道管片拼裝機設計研究[D].長春:吉林大學,2007.

[2]張占強.小直徑全斷面掘進機管片拼裝機設計研究[D].長春:吉林大學,2009.

[3]錢曉剛.小型盾構管片拼裝機虛擬樣機設計研究[D].上海:上海交通大學,2008.

[4]成大先.機械設計手冊機械傳動[M].北京:化學工業出版社,2010.