機械設計公差與工藝能力研究

葉 慧

(上海航空電器有限公司,上海 201101)

0 引言

在產品設計時,如何給出合理的公差使得產品既能滿足經濟要求又能滿足使用要求,十分重要;在產品生產時,如何能保證穩定生產出合格的產品也是關系重大的。因此在設計之前,有必要現場加工能力進行工藝研究,考察現場實際的工藝過程,以避免在設計時盲目給出不實際的公差,使設計的產品加工出來合格率高并在量產時具有高度可互換性,使用性和經濟性。

1 公差等級的選擇原則

GB/T1800.3中規定了20個公差等級,等級越小,公差值越小,加工精度要求越高。公差等級的選擇,總的原則是既要滿足設計要求,又要考慮工藝的可能性和經濟性。也就是說,在滿足使用要求的情況下,盡量擴大公差值,亦即選用較低的公差等級。對普通機械行業來說,常用的公差等級為IT5~IT12。具體選用公差等級可參照下列情況確定∶

1)IT01、IT0、IT1級一般用于高精度量塊和其它精密尺寸標準塊的公差。

2)IT2~IT4級用于特別精密零件的配合。例如高精度機床滾動軸承的配合,精密儀器中特別精密的配合。

3)IT5級用于高精度和重要的配合處。例如精密機床主軸的軸、主軸箱體孔與精密滾動軸承的配合等。

4)IT6級用于要求精密配合的情況。例如機床中一般傳動軸和軸承的配合,齒輪、皮帶輪和軸的配合。這個公差等級在機械制造中應用較廣。

5)IT7~IT8級用于一般精度要求的配合。例如一般機械中速度不高的軸與軸承的配合,在重型機械中用于精度要求稍高的配合,在農業機械中則用于較重要的配合。

6)IT9~IT10級常用于一般要求的地方,或精度要求較高的槽寬的配合。

7)IT11~IT12級用于不重要的配合。

8)IT12~IT18級用于未注尺寸公差的尺寸精度,包括沖壓件、鑄件、鍛件的公差等。

2 工藝能力研究

2.1 工序能力參數

對于任何生產過程,加工或裝配出的產品尺寸都存在分散性,加工精度越高,產品的尺寸特征值的分散程度就越小,穩定生產的能力就越強,在穩定的工作狀態下加工或裝配出的零件尺寸基本服從正態分布或近似正態分布,因此用正態分布標準差σ的倍數來衡量加工出產品的尺寸分布的分散程度。由正態分布特性可知,當取6σ作為工序能力時,其置信水平為99.73%,表明能穩定生產的能力,能否穩定生產合格品用加工過程能力指數Cp來衡量,即加工精度能滿足設計公差要求程度的大小,

Cp值越大,則表明過程能力越強,但是也意味著成本提高,經濟性降低。

2.2 公差中心、分布中心和標準差的概念

公差中心是指設計圖紙規定的零件尺寸的平均值,記為M;尺寸分布中心是在機械加工中零件尺寸實際分布的總體均值,記為μ,一般μ難以得到,都是通過加工一批該尺寸,然后取這些尺寸的平均值;標準差記為σ,它表示總體分布的離散程度,一般也很難得到,也是通過加工一批該尺寸,然后取這些零件的樣本標準差σ,按下式計算:

式中,N為樣本總數。

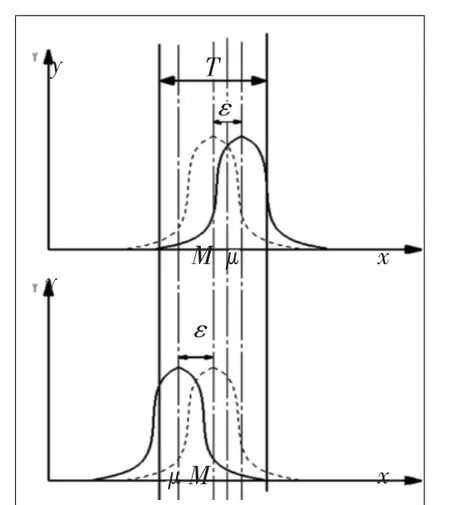

圖1 中心偏移時過程能力示意圖

理論上說,當實際尺寸分布中心與理論公差的中心重合時,公差至少為6σ時,才能保證實際尺寸的合格率達到99.7%。但是實際上,尺寸的分布中心一般取決于設備的調整,而要把設備調整到使兩個中心重合,并不是件容易的事,只要存在著調整誤差,分布中心與公差中心就要偏離,這樣不合格的風險就更大,需要適當增大Cp值,以確保過程能力滿足要求。當公差中心M與過程分布中心μ不重合,有偏移時(如圖1所示,圖中虛線表示無偏移情況下的尺寸分布曲線,實線為實際有偏移時的尺寸分布曲線)計算Cp的公式需要進行修正。設絕對偏移量為ε,相對偏移量K:

計算過程能力指數時,可以只考慮分布中心偏移引起偏差的半邊。此時的Cp記為Cpk的計算公式如下:

當K=0時,就是設計公差中心與實際尺寸公差中心重合的情況;當K≥1時,Cpk=0,表明過程能力嚴重不足,必須停產整頓,分析原因并采取措施糾正分布中心的嚴重偏移。一般來說,K在0~0.5范圍內,中心偏移不需要采取措施。

2.3 工序能力評價標準

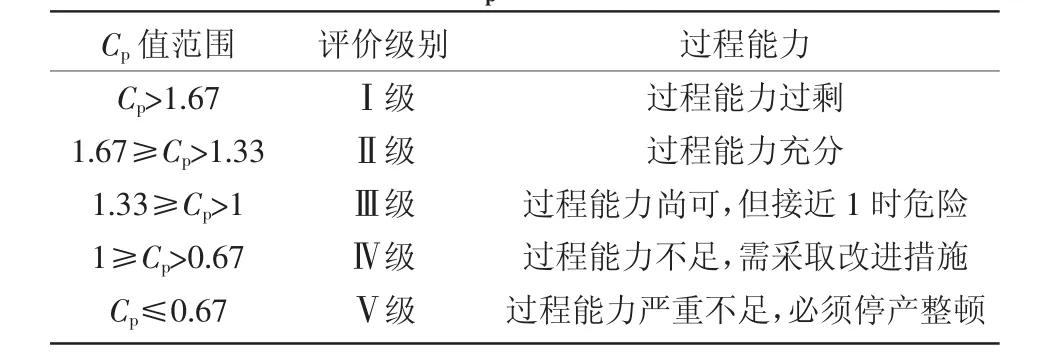

假定設計公差中心與實際公差中心重合時,根據工序能力指數式(1),設計公差分別取 10σ,8σ,6σ,4σ 時,Cp分別為 1.67,1.33,1,0.67。按此 4 個值可將機械加工過程分為5類,如表1所示。

表1 Cp的評價標準

從表1可以看出,當1<Cp<1.67時,工藝過程能力都是可以接受的,也是設計和加工時必須滿足的。

2.4 工藝研究的數據測量分析

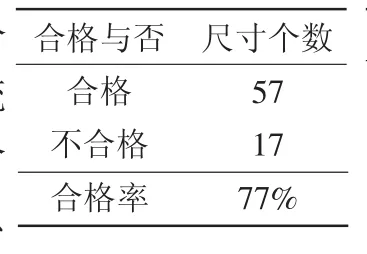

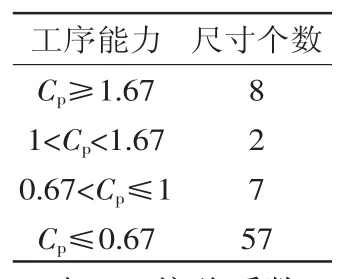

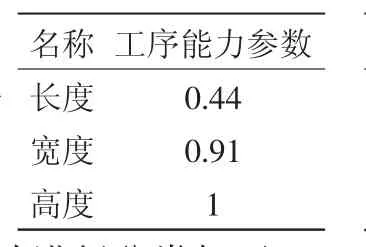

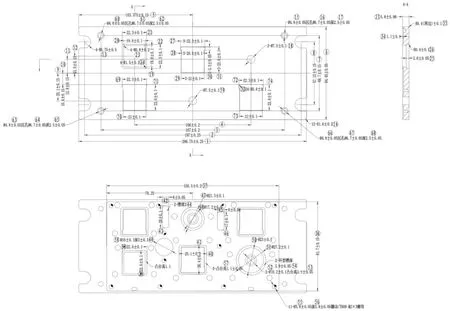

為了滿足日后項目穩定生產的需要,我們必須對產品的公差是否合理,產品的生產能否滿足設計要求,以及滿足的程度有清楚的把握,所以以某個零件的圖紙尺寸為原型,對前期給出的公差作了基于以上理論的工藝能力研究。研究過程具體如下:首先按照圖紙機械加工了10塊導光板零件樣本,然后對圖紙上的74個主要尺寸進行編號(見圖2),并對每塊樣本的74個尺寸進行5次測量采樣,得出了每塊樣本的尺寸數據。并將每個尺寸的測量數值作為樣本,按照式(1)~式(5)計算了樣本均值 μ(AVG)和樣本標準差 σ(STDEV),相對偏移量 K,工藝能力 6σ,工藝能力參數 Cp,分析測量數據和統計結果,尺寸合格率、工藝能力重要尺寸、公差中心與分布中心的相對偏移K見表 2、表 3、表 4、表5。

表2 合格率

表3 工藝能力

表4 重要尺寸

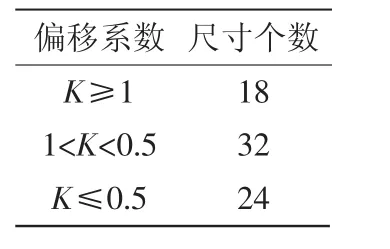

表5 偏移系數

圖2 導光板零件尺寸編號

對圖中的尺寸進行分類如下:

對于導光板而言,外形尺寸是主要控制尺寸。接插件、嵌件位置尺寸和開孔位置尺寸、印制板裝配尺寸關系到導光板與其他零件的裝配,也是比較重要的裝配尺寸。

在實際設計時,設計者采用的都是IT9~IT10級公差。

從圖1可以看出,當實際尺寸分布的最小值大于設計尺寸的最大值,或者實際尺寸分布的最大值小于設計尺寸的最小值,尺寸分布中心大于設計尺寸的最大值,或者小于設計尺寸的最小值時,該尺寸就記為不合格。

2.5 結論

從上述分析可以看出,雖然重要尺寸的加工基本能滿足要求,但是加工出的產品的尺寸基本都不能滿足設計公差要求,工藝能力很差,尺寸分布中心與公差中心偏離太大,產品的不合格率太高,無法滿足穩定生產出滿足設計要求的合格產品的要求,分析造成這種情況的原因:尺寸的公差都給得太小,公差等級選擇不合理,大部分尺寸的公差都比分析結果的工藝能力6σ值小很多,導致加工無法滿足。需要按照使用要求選擇設計公差,給出合理的最小公差等級,避免造成經濟和人工損失,另外需要適當縮緊過程控制的隨機波動幅度,即減小σ值,如縮小刀具更換周期,減小進給量,以提高效率,降低成本。實際尺寸分布中心與理論公差的中心不重合,有偏移,加工設備需要調整。再者在機械加工中我們經常發現生產工人不按公差中心進行加工的現象,如加工外徑時,為了保險,總是往公差的上限靠,這就相當于把公差上限作為公差中心;同樣加工內孔時,總是往公差下限靠,這就相當于把公差下限作為公差中心,這樣檢查起來,雖然件件也能合格,但作為整批產品來說必然有所影響,在以后生產時必須規避這種情況,按照公差中心尺寸加工。

3 結語

綜上所述,一方面設計公差必須根據使用要求和經濟要求給出,不能盲目認為公差越小越好;另一方面工藝能力研究是保證穩定生產出高合格產品的有效手段,對于合理選擇和給定設計公差,發現生產中的不足具有指導意義,在以后設計生產中,必須將兩者有機結合起來。

[參考文獻]

[1]王瑜,馬玉林,姬舒平.基于工序能力的公差統計分析方法的研究[ J].機械設計與制造,2004( 4)∶49-51.

[2]楊可楨.機械設計基礎[M].北京∶高等教育出版社,1996.

[3]鐘春生.如何保證零件尺寸分布中心與公差中心重合的幾點思考[ J].機電工程技術,2004( 2)∶79-80.

[4]顧崇銜.機械制造工藝學[M].西安∶陜西科技出版社,1981.