高速五軸銑削中心的主軸裝配工藝及維護

陳志平(四川信息職業技術學院,四川廣元628040)

0 引言

隨著機械制造裝備不斷向高速高精度、高效益、高智能化發展,高速切削和超高速切削的應用日益廣泛。高速主軸系統是數控機床高新技術之一,高速數控機床設計制造過程中,高速主軸最為關鍵,機床主軸是由電機通過中間變速和傳動裝置驅動主軸旋轉而提供切削動力。

1 高速五軸銑削中心的配置

G996RT/R-800高速五軸銑削中心是意大利FIDIA公司G996系列產品,標準配置高速主軸,可進行銑、鏜、鉆、攻絲加工,垂直軸可選配帶2軸分度功能的強力銑削頭,或選配5軸連續控制切削頭。

1.1 標準配置

1)數控系統標準配置為FIDIA C10。

2)自動換刀裝置。“隱藏”在機床的床身后部,與機床加工區域通過一個自動、安全的不銹鋼門隔離開,操作人員可以通過機床右側門來進行手動裝卸刀具操作。

3)排屑器。此工作臺結構和事故預防防護被做成特定結構以便于將切屑運到機床前端。一個方便移動的箱在機床前端收集切屑。

4)液壓和氣動系統。液壓和氣動控制板被裝在一個適當的整體柜內,位于機床的右側。

5)坐標軸潤滑。由潤滑泵和外圍分配器組成的自動系統對滾珠絲杠、導軌和滑塊進行不斷循環的油脂潤滑。

6)刀具冷卻。刀具潤滑冷卻是通過一個使用微量無毒植物油的油氣系統實現。

7)電柜。電柜裝有空調設備以保證穩定的溫度和濕度并保護電器元件。電柜集成在機床背面并裝有加工計時器、主軸計時器和內置照明。

根據加工要求還可以選配用于HSK63A刀柄的擴展刀,帶激光測量的自動預設裝置,刀具潤滑系統和排屑器、配RENISHAW數字測頭的測量,“三維形體檢查”軟件等。

1.2 技術參數

1)線性行程:X軸850mm,Y軸950mm,Z軸600mm,A 軸-125°/+100°,C 軸 360°。

2)主電機功率:30 kW。

3)主軸最高轉速(ZF減速器):24 000 r/min。

4)最大扭矩:105 N·m。

5)定位精度(ISO230-Ⅱ全長,X/Y/Z):0.003 mm。

6)重復定位精度(ISO230-Ⅱ全長,X/Y/Z):0.002mm。

2 主軸裝配工藝

2.1 裝配工藝

選用合適的裝配工具及測量儀器、適宜的裝配環境,用汽油清洗零部件并干燥,按照裝配圖紙選擇裝配零部件,裝配軸承需加潤滑油脂。

圖1 修整主軸箱孔內部銳角

圖2 主軸套入主軸箱

1)主軸與主軸箱的裝配。將基礎主軸箱孔內部銳角修整以免造成主軸密封圈破損,如圖1所示。主軸箱安裝主軸的長度不得高于主軸上的排油孔,避免主軸上方排油孔無法排油,導致主軸后端進油使主軸損壞。主軸放置與工作臺垂直處,將主軸移至主軸箱頭部孔位正下方,主軸箱體緩慢下移,防止主軸外套筒密封圈擠壓破損,緩慢導入主軸至完全套進,對角鎖固2只螺栓。將主軸箱上升,再將其余螺栓鎖固,如圖2所示。

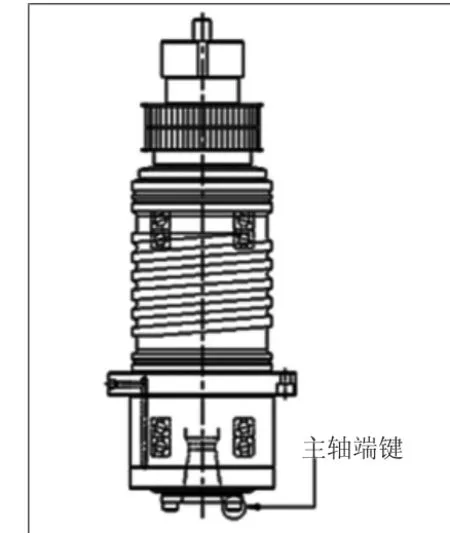

圖3 裝配主軸端面鍵

2)主軸端面鍵的裝配。安裝主軸不要將主軸刀柄固定端鍵取下,以免造成主軸平衡誤差(裝10 000 r/min以上主軸產品,不要拆卸主軸端鍵)。若一定要拆除端鍵,應做好標志,以免重裝時裝錯位,如圖3所示。注意:由于主軸端鍵安裝是間隙裝配,為避免裝錯方向,主軸端鍵設計時另一邊尺寸略大,故客戶拆下端鍵后再重新裝配時,不能以非常緊的一邊來緊固,否則會對主軸錐孔產生擠壓造成錐孔變形,加工精度產生變化。

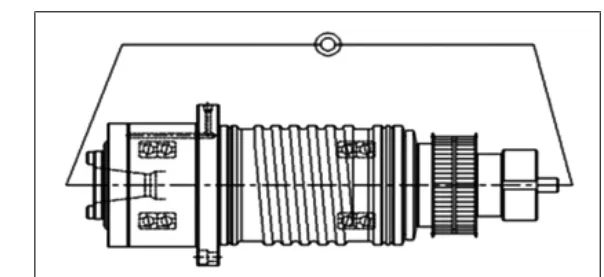

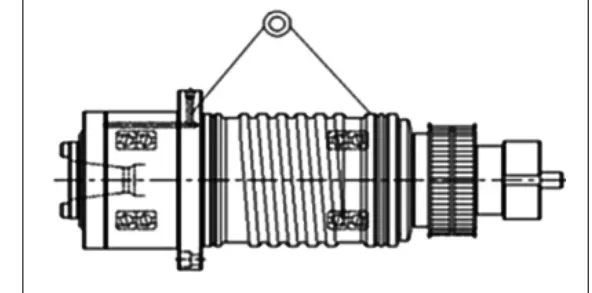

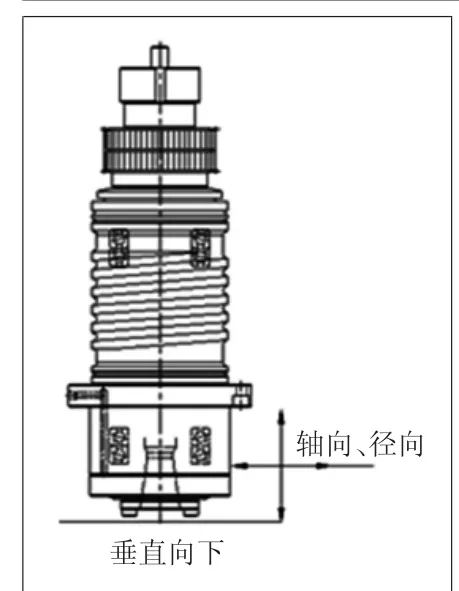

3)主軸的吊裝。主軸嚴禁不當拆卸或磕碰以及使用不當的工具安裝。如圖4所示,搬運及起吊主軸時,不可使主軸軸心做起吊點,以免損傷錐孔及軸承,造成主軸損傷降低使用壽命。圖5為合理的起吊法。主軸安裝相對主軸箱孔位,確認公差尺寸,嚴禁安裝中使用外力沖擊,導致軸承損傷,影響主軸使用壽命,如圖6所示。

圖4 錯誤的吊裝

圖5 正確的吊裝

圖6 防止外力沖擊

圖7 同步帶的調整

4)主軸各類管線的安裝。主軸安裝時,對照裝配圖紙和裝配工藝文件,確認相關孔位、潤滑油管線、壓縮空氣管線、冷卻水管路應準確無誤,嚴禁接錯。

5)調整同步帶的張緊度。安裝皮帶時應注意,電機帶輪與主軸帶輪平行(以主軸運轉正、反轉皮帶無明顯上下竄動)。通過調整主軸電機座控制皮帶松緊,皮帶過緊易造成主軸異響影響主軸軸承的使用壽命。主軸帶輪與電機聯接皮帶松緊度要適中,帶長在1m以內時,用手壓會產生10~15 mm變形量;帶長在1 m以上時,用手壓會產生15~20 mm變形量,如圖7所示。

6)氣源系統及打刀缸位置回位確認。系統壓力調整為0.6 MPa,以確保打刀速度正常,主軸松刀吹氣壓力維持在0.2~0.3 MPa,氣幕保護氣壓維持在0.1~0.12 MPa,IN-50和BT50主軸的頂刀量控制在標準值(0.7~0.9 mm)以內。

2.2 裝配注意事項

1)主軸出廠前均經過跑合、溫升測試。分段至最高運轉測試,不正確的主軸安裝、搬運偶爾會造成裝配后主軸運轉異常。主軸安裝完,應避免突然高速啟動,須由慢漸快地提升轉速確保主軸運轉正常。

2)主軸常用轉速在連續加工場合應在低于主軸最高轉速情況下使用。若長時間高轉速加工,控制在80%~100%則主軸必須作強制冷卻。冷卻溫度設定要求室溫(變動范圍為-3~3°C)。

3)加工時確認主軸氣幕正常(即空氣必須過濾及干燥處理,避免主軸運轉時因外接冷卻液原因造成進水,損壞軸承)。

4)禁止切削液直接噴向軸封位置,導致切削液噴入,降低軸承使用壽命。

5)機床長期停放需在主軸表面及內孔(錐孔)涂防銹油并密封放置。

6)主軸未確定安裝前,不應破壞主軸包裝。

3 主軸的日常維護及故障對策

3.1 日常維護項目

1)氣壓單元(日檢,0.55~0.8 MPa);2)氣液分離器(日檢,清除積水,自動排水);3)油冷機、冷卻循環油(日檢,油量檢查按油冷機說明書加油);4)油冷機、空氣過濾網(50 h檢1次,用清水沖洗)。

3.2 主軸故障及對策

3.2.1 主軸使用過程中,表面溫升高

1)主軸存放太久造成內部油脂重力作用沉積,在運轉初期使原動平衡量超差造成主軸振動大產生溫升。對策是:主軸慢速運轉一段時間后才逐漸提速,使油脂重新進行潤滑。

2)主軸使用后,由于后端密封圈破損造成油脂進入主軸內部,使軸承油脂被沖洗,軸承運轉不能得到及時冷卻潤滑。對策是:需回廠拆卸檢查并重新加脂,如軸承滾道已經受損,需要更換軸承。

3)主軸使用時,前段氣幕未能干燥油、水,使油、水進入主軸內部,軸承油脂被沖洗,軸承運轉不能得到及時冷卻潤滑。對策是:需回廠拆卸檢查并重新加脂,如軸承滾道已經受損,需要更換軸承。

4)加工量太大,軸承不能得到充分冷卻。對策是:需要調整加工量,避免對軸承造成更大傷害。

3.2.2 主軸使用時,加工精度出現偏差

1)錐孔受損。使用非標刀具或刀庫刀具與主軸發生撞擊或是自行拆卸后未正確安裝等原因都會造成主軸加工時加工精度出現較大偏差。應盡量保證刀庫刀具與主軸對心(偏差盡量調整到0.1 mm以內),避免錯位打刀造成撞擊,切勿在非必要情況下自行拆卸主軸定位鍵。對策是:重新調校主軸或研磨錐孔。

2)軸承損壞。對策是更換軸承。出現此情況同時應伴有主軸異響、溫升高、機床負載大等表現。

3.2.3 主軸帶輪及皮帶異響

1)電機帶輪與皮帶輪的平行度出現偏差,皮帶發生竄動等原因均會引起皮帶帶輪出現異響。對策是:在安裝皮帶和電機帶輪時,應按照前面所說的皮帶松緊度的調整,調整皮帶輪和馬達帶輪軸線的平行度。

2)檢查電機與電機帶輪動平衡是否符合要求。對策是:如未做動平衡,需要重做動平衡。

3)是否正確使用合格的皮帶與帶輪。對策是:安裝裝配工藝文件選用合格的皮帶與帶輪。

4 結語

高速機床是實現高速加工的關鍵設備,高速主軸作為高速機床的核心部件,它的開發為機床高速化提供了必要的技術準備。高速主軸由于結構的特殊性,文章僅就主軸裝配工藝及使用過程的機械故障的成因及對策簡要介紹。其他如主軸間隙調整、運動狀態監測及系統自診斷能力的應用等問題有待進一步研究。

[參考文獻]

[1]劉鵬,尚德升.機床高速電主軸裝配技術的應用與研究[J].中小企業管理與科技:上旬刊,2011(7):246.

[2]徐金方,龍曉林.高速切削加工中電主軸的運用[J].設備管理與維修,2004(1):34.

[3]吳玉厚.數控機床電主軸單元技術[M].北京:機械工業出版社,2006.