鍋爐上煤量和摻焦比的控制優化

曹強 朱廷玉

(南京泰潤電力工程有限公司 江蘇南京 210042)

1 概述

某公司熱電廠的循環流化床鍋爐(CFB)系美國福斯特——惠勒公司生產的。其蒸發量為220t/h,設計燃料為煙煤+石油焦,用石灰石作為脫硫劑。而公司煉油廠在煉油過程中產生一定數量的石油焦,未能得到充分利用。并且,石油焦的發熱量很高,可代替部分煙煤,作為燃料。在CFB鍋爐上摻燒石油焦,既可徹底解決石油焦的出路問題;也可降低耗煤量以節約發電成本。

石油焦含硫量很高,硫含量達到4%以上,在燃燒過程中會產生大量的SO2所以摻燒時一定要控制好摻焦的量。一方面要滿足國家對環保的要求(《火電廠大氣污染排放標準》GB13223-2003,400-1200mg/M2);另一方面要減輕鍋爐尾部受熱面低溫腐蝕。最大限度的發揮CFB鍋爐優越的環保性能。

以從前的摻燒情況看,如果摻入大于30%的焦后,SO2量就無法控制,不能滿足國家規定的排放標準。因此,摻燒的石油焦的份量一般占煤量的15%左右。由于缺乏科學的計算及完善的控制,以及準確的在線監測,所以采用每天定量摻焦。具體體現在煤量和焦的摻入量無確定的關系,這是因為在摻焦前,煤量無測量裝置,只在摻焦后才有皮帶秤來進行測量(就現有的設備狀況又無法增加測量裝置)。這樣照成了摻焦比不穩定,既不利于鍋爐的經濟運行,又使得工藝人員難以把握。另外,在SO2控制方面,鏈式旋轉給料機的轉速和石灰石量之間的關系不確定,這樣就造成了SO2量無法精確控制。

因此,只有采用科學的控制方法來計量煤和優化摻焦,使摻焦比達到或接近鍋爐出廠設計要求(即50%煤/焦比),并且在SO2排放量滿足國家環保要求的情況下,才能達到CFB環保節能的效果。

2 工藝:(見圖1)

燃料側:

石油焦從#11帶經皮帶秤、擋板、滾軸篩,加在#7帶正在傳輸的煤上,煤由13帶葉輪給煤機,經#7帶(與石油焦混合)、#4帶、碎煤機、#5帶、#6帶到料倉。

鍋爐側:

鍋爐主要由燃燒室、高溫旋風分離器、床料回送裝置、尾部對流煙道,四部分組成。燃料室下部為錐形段(密相區)。床上的物料被一次風流化,二次風從還原區上方的二次風口送入以達到分級燃燒的目的。較細的物料被上升的煙氣夾帶,進入燃燒室出口的高溫旋風分離器。大部分粒子被分離并經床料回送裝置返回燃燒室。燃燒室上部布置有與前墻垂直的有Ω 型中溫過熱器,從分離器逃逸的細粒子和煙氣進入尾部煙道,依次經過熱器W 蒸發管、省煤器、空預器、電除塵,進入煙囪。

石灰石側:

主要由石灰石碾碎裝置和石灰石傳送裝置,以及石灰輸送裝置組成。碾碎裝置的作用:將石灰石碾碎成150μm~300μm的顆粒。傳送裝置是將石灰石粉由灰場傳送至爐前緩沖倉;而輸送裝置由旋轉給料機定量的將粉輸入爐膛,脫硫。

3 設備狀況

電廠CFB鍋爐已實現DCS控制,輸煤系統已實現了PLC控制。它們可以提供強大的控制,實現功能和豐富的算法。煙氣排放中SO2、NO等含量及石灰石、石油焦、燃煤現場均設置了在線監測儀表或皮帶秤,可以提供可靠的在線監測數據。石灰石的旋轉給料機、燃煤的葉輪給煤機,均可以采用變頻調節,可以按需要改變給料量的多少。

4 具體措施

從效率實驗數據分析(西南設計院在鍋爐竣工后所做的實驗),電廠的CFB鍋爐在滿負荷的消耗燃料6.36kg/s(按CFB鍋爐設計標準摻50%的焦),由于燃料計量和輸送環節的誤差,兩種燃料消耗量分別為石油焦57%、煤43%(石油焦的低位發熱量為30341kj/kg,煤的低位發熱量為20691kj/kg),所以我們在經過優化后,要盡量達到50%的摻焦比。(注:當時實驗時,很多數據均由便攜式儀器測量所得。)

而要達到50%的摻焦比,要解決以下幾個問題:

4.1 由于煤在摻焦前無測量裝置(只在摻焦后有測量裝置),且焦通過皮帶到達煤/焦量測量點有一段距離。所以我們將便攜式秤重裝置置于葉輪給煤機出口處,通過多次實驗找出葉輪給煤機轉速與煤瞬時量之間的關系,得到了重要的實驗系數,進而制定了科學的控制方法。

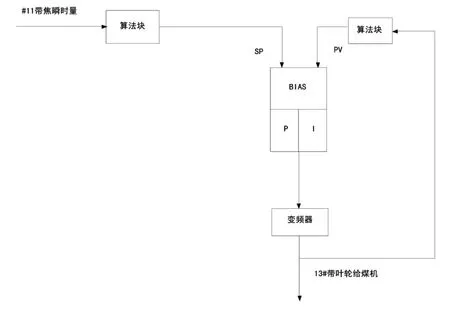

皮帶秤信號已接入PLC程控。根據#11帶的石油焦量計算發熱量換算成煤輸入量,通過變頻器控制葉輪給煤機轉速,進而調節煤量。見圖2

注:批次煤/焦發熱量由人工分析得

如批次煤發熱量為21.69MJ/kg,批次焦發熱量為32.61MJ/kg

SP=(焦的瞬時量*32.61/21.69)*100%

PV=轉速*系數*100%

圖2

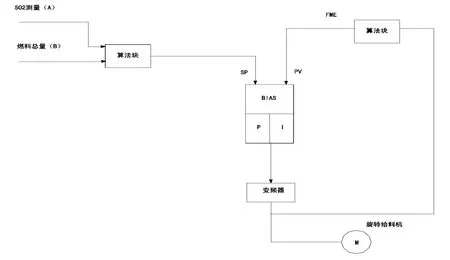

4.2 而對于SO2量的控制,主要問題在旋轉給料機的轉速和石灰石量,以及石灰石粉量和SO2之間的關系不確定。于是,我們首先通過實驗得到了轉速與石灰石量之間的關系,確定了Ca/S的摩爾比。

SO2的信號均接入DCS。根據SO2燃料量的測量,通過對變頻器控制鏈式旋轉給料機的轉速,通過變頻器頻率來控制給粉量。見圖3:

SP=P1*P2*系數*100%(P1為SO2濃度mg/m3,P2為燃料總量kg/S)

PV=max(0,(f*0.09+0.1))*系數*100%

以上系數均由實驗獲得

圖3

5 采用了優化方案后的效果

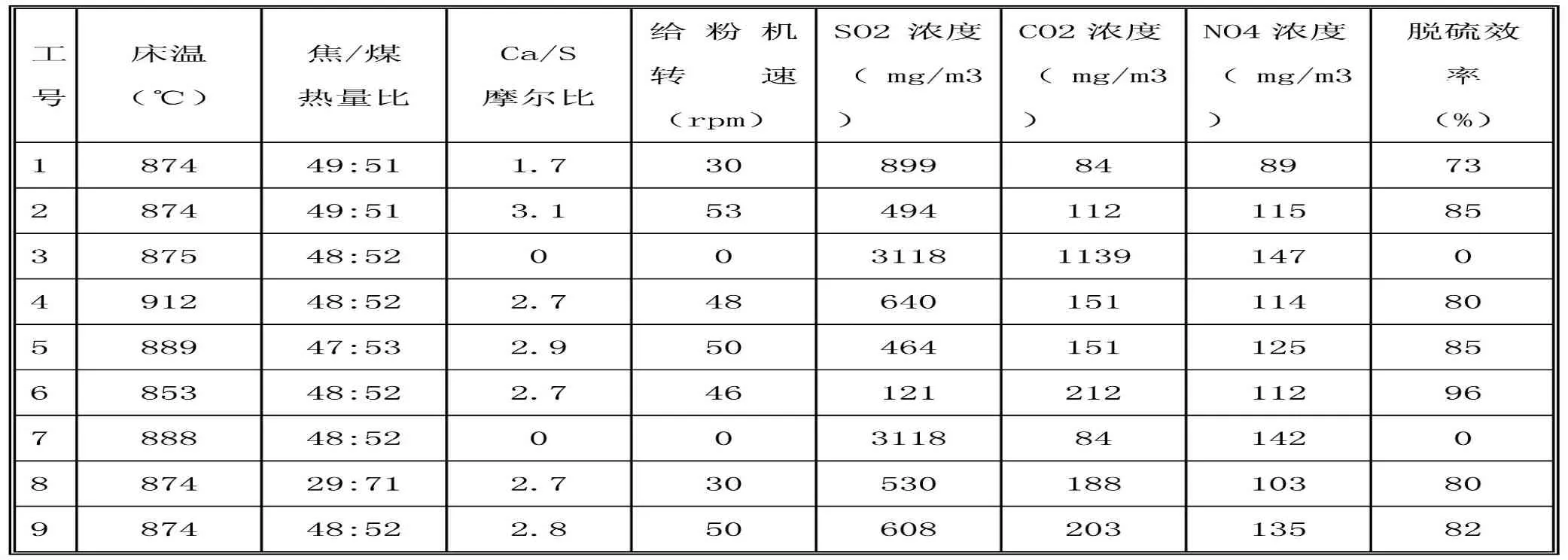

經過優化調整后,我們摘錄了一些運行數據,如表1。

焦發熱量為32.61MJ/kg

煤發熱量為23.15MJ/kg

石灰石粉純度(CaCO3)為87.55%

關于可譯性與不可譯性的討論從來都沒有停止過。那么什么是翻譯呢?美國翻譯理論家奈達說過:“所謂翻譯,是指從語義到文體在譯語中用最貼近而又最自然的對等語再現原文的信息。”[1]這樣看來,翻譯是具有可譯性的。但是對等語在某些情況的缺失又限制了翻譯。簡單來說,這就是可譯性與不可譯性的問題。

工況調查:

①鍋爐蒸發量(蒸汽流量)調整

②床溫調整

③Ca/S摩爾比調整(改變石灰石量,通過變頻調整旋轉給料機轉速)

④爐膛出口氧量調整(二次風量調整)

實驗結果表明:

②主要參數的控制數據:負荷210t/h時,50/50的焦/煤比,石灰石轉速應在55rpm左右,床溫應在870℃~890℃,Ca/S摩爾比應在2.5~3.0。

③和優化前對比,已實現了50/50的焦/煤比以及將SO2量控制在國家排放標準之內。

6 存在的問題

6.1 鍋爐現有的石灰石粉制備系統和輸送系統均不夠完善,時有故障發生。這樣就不能保證入爐石灰石量的穩定均勻,從而導致SO2濃度升高。

6.2 如果煤質、焦質、石灰石質變化較大,但仍然會給控制帶來一定影響。

6.3 很多參數不能實現在線監測(如煤質、焦質、石灰石質),只能通過手動分析而得。這樣,對依賴手工分析數據的控制也有一定影響。

6.4 物料的粒度無法精確的控制,對物質的影響也比較大。

7 參照標準

7.1 美國福斯特——惠勒公司鍋爐說明書;

7.2 《火電廠大氣污染排放標準》GB13223-2003;

7.3 HONEYWELL的TDC3000和西門子的S7-300系統說明書。

表1 某電廠1#鍋爐運行數據