新型高爐煤氣干法除酸技術可行性研究

賈彩清,胡方方土,馬作仿

燃氣

新型高爐煤氣干法除酸技術可行性研究

賈彩清1,2,胡方方土1,2,馬作仿3

(1.重慶賽迪冶煉裝備系統集成工程技術研究中心有限公司,重慶401122;2.國家鋼鐵冶煉裝備系統集成工程技術研究中心,重慶400013;3.中冶賽迪工程技術股份有限公司,重慶401122)

對高爐煤氣干法除塵后煤氣防腐技術進行了總結,介紹了基于干式吸附塔的新型高爐煤氣全干法除酸技術,探討該技術轉為工業化應用的可行性。基于干式吸附劑的賽迪新型高爐煤氣干法除酸技術,能夠一次性完善地解決包括TRT在內的所有設備及用戶管網的腐蝕和積鹽問題,當煤氣氯含量小于60 mg/m3時,其綜合節能增效明顯優于濕法除酸技術,具有較好的應用價值。

高爐煤氣;干法除塵;干法除酸

1 前言

為響應國家節能環保政策要求,國內高爐已廣泛采用高爐煤氣干法除塵工藝,但由于該工藝不能有效去除高爐煤氣中所含的HCl及其他酸性氣體,造成后續煤氣管道及其附屬設備出現腐蝕失效問題[1,2],腐蝕與積鹽問題已成為高爐煤氣干法除塵技術推廣和應用中最突出的矛盾,研究和解決高爐煤氣干法除塵氯腐蝕具有普遍意義。

2 高爐煤氣干法除塵后防腐技術現狀

2.1 形成腐蝕的三要素及腐蝕途徑

對高爐煤氣干法除塵后煤氣管道及設備產生腐蝕原因進行分析可知,形成腐蝕須有三要素:(1)煤氣中存在酸性成分;(2)煤氣中含水分;(3)煤氣溫度低于酸露點溫度或低于(水)露點溫度。當煤氣溫度低于酸露點溫度時,氣態酸冷凝析出為液態酸造成酸性腐蝕;煤氣溫度低于露點溫度以下,氣態水分冷凝,冷凝水溶解氣態酸性介質后形成含酸溶液造成酸性腐蝕。

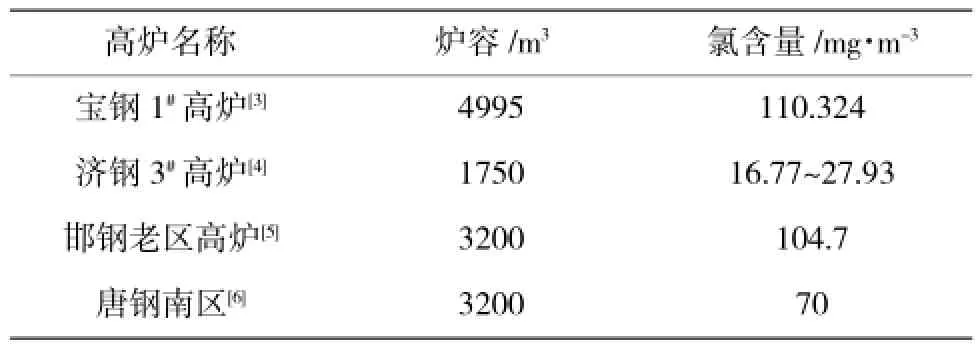

2.2 煤氣氯含量

由于各鋼廠煉鐵原料和工藝上的差異,高爐煤氣中的氯含量也有所差別,表1中總結了文獻中報道的伴有腐蝕發生時各鋼廠高爐煤氣氯濃度實測數據。

表1 實測布袋除塵后高爐煤氣氯含量

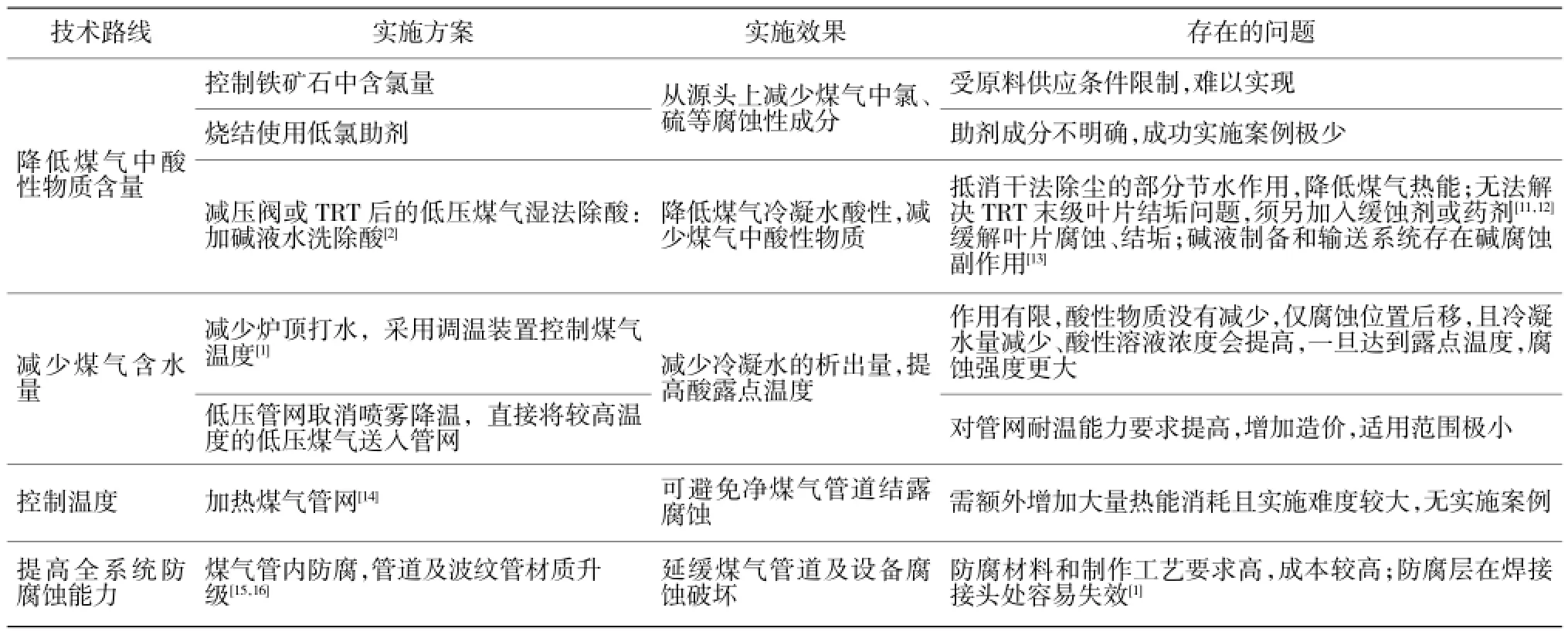

表2 高爐煤氣腐蝕的控制方案及實施效果

可以看出,發生腐蝕時煤氣中氯含量大致在15~110 mg/m3的范圍內,需采取除酸或特殊防腐措施以保證煤氣系統的安全生產。

2.3 防腐技術現狀

基于上述分析,業界涌現出多種控制腐蝕的技術方案,總結于表2中。

其中在減壓閥或TRT后的低壓煤氣濕法除酸(以下簡稱濕法除酸)是目前采用得最多的脫氯除酸措施。有些廠選擇全量煤氣水洗除酸(包括送熱風爐和干燥爐的煤氣),可以確保TRT后所有煤氣用戶的安全;而有的則僅選擇部分煤氣水洗,熱風爐和干燥爐的煤氣不除酸,但如文獻所述[7],這部分煤氣可能在管道底部或設備局部較低溫區域發生HCl冷凝,故仍然存在腐蝕熱風爐系統的隱患。

3 基于干式吸附的新型高爐煤氣干法除酸技術

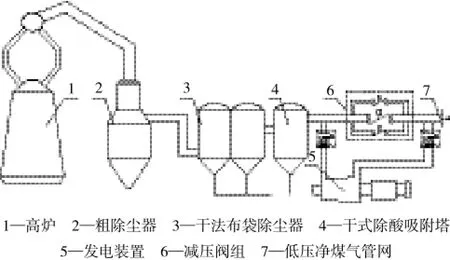

在吸收相近領域(如石化、垃圾焚燒等)氣體干法除酸技術的基礎上[8],結合高爐干法除塵的特點,中冶賽迪開發了一種基于干式堿性吸附的高爐煤氣干法除酸工藝技術及成套設備[9,10],其核心設備——干式除酸吸附塔布置在干法除塵之后、TRT之前,塔內設堿性脫氯劑,煤氣中的氯離子、硫離子經過床層時被吸附在脫氯劑上,出口凈煤氣氯含量低于5 mg/m3。

3.1 新工藝流程及技術特點

工藝流程示意見圖1。

與濕法除酸相比,該工藝具有如下技術特點:

(1)不噴水、不降溫,全干法流程除酸,可最大限度地保留采用干法除塵工藝所帶來的節能環保效益,能夠實現熱風爐、干燥爐等較高煤氣熱值用戶的能源高效利用。

圖1 新型高爐煤氣干法除酸工藝流程

(2)除酸裝置布置在布袋后、TRT前,能夠完善地一次性解決包括TRT在內的所有設備及用戶管網的腐蝕和積鹽問題,此裝置之后的管網無需再采取其他特殊防腐措施。

(3)除酸不噴水,無廢酸水或廢堿液處置問題。

(4)煤氣經過吸附劑床層產生較大的壓力降損失,約為進氣壓力的10%,噸鐵發電量降低約7%,但得益于解決了TRT防腐問題、TRT作業率可提高5%~10%,故其綜合發電效益與濕法相當。

(5)煤氣除酸凈化效果好,出口凈煤氣氯含量低于5 mg/m3。

3.2 經濟效益比較

為分析干、濕法全量煤氣除酸系統運行中的總體經濟收益,本文對兩種除酸系統情況下主要環節收入與運行支出進行了全面對比計算,確定綜合收益。

3.2.1發電收入比較

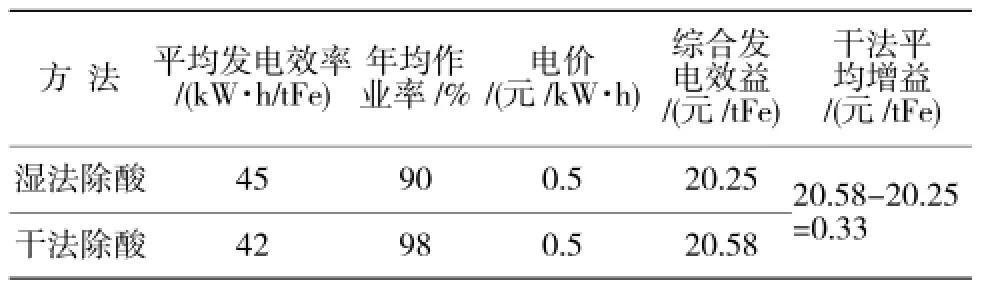

干法除酸后煤氣壓損增加10%、發電作業率平均增加8%(僅扣除正常年檢停產時間)。發電收入比較見表3。

表3 平均發電效益比較

3.2.2熱風爐用戶節焦收益比較

干法除塵后的煤氣經發電膨脹自然降溫,若經過濕法除酸再供熱風爐,煤氣含濕量將達到飽和、機械含水量增加至7 g/m3,類似濕法除塵,熱值損失約200~290 kJ;若采用干法除酸,則可保留干法除塵后煤氣高熱值特性,對應熱風爐風溫可提高50℃以上、節約焦炭4 kg/tFe以上。焦炭價格按照1500元/t估算,則采用干法除酸后可帶來6元/tFe的節焦增益。

3.2.3干、濕法除酸運行費用比較

(1)干法除酸系統運行費用

干法除酸系統運行費用即吸附劑消耗費用,此費用與吸附劑消耗量及單價相關,而消耗量與煤氣溫度及所需脫除的氯量密切相關:煤氣溫度越高,單位吸附劑的吸附能力越大(用氯容量表征),可減少脫氯劑消耗量,降低運行費用;脫氯量越大,脫氯劑耗量越大,運行費用增加。

若按煤氣溫度150℃,煤氣含氯量40 mg/m3,噸鐵煤氣產氣量1500 m3/tFe的工況考慮,脫氯劑氯容可達20%,則脫氯劑消耗量為300 g/tFe。目前,按脫氯劑市場價1.2萬元/t,則上述工況下,干法除酸系統的運行成本約為3.6元/tFe。

(2)濕法除酸系統運行費用

濕法除酸裝置的運行費用主要由水耗、電耗及堿液成本構成,受煤氣溫度和煤氣含氯量的影響較小,計算時可認為是定值。

據文獻報道[17],處理能力為20萬m3/h的濕法除酸系統,系統電耗約為60 kW·h,若電價按0.5元/kW·h計,則電費成本約為1.5×10-4元/m3;新水耗量約0.1 L/m3(水氣比),若新水單價按2.8元/m3計,則新水成本約2.8×10-4元/m3;循環水耗量約0.5 L/m3(水氣比),若單價按0.3元/m3計,則循環水成本約1.5×10-4元/m3;堿性試劑(NaOH)耗量約為0.32 g/m3(按堿液量0.32 t/h、含NaOH 20%折算),若NaOH試劑按市場價1800元/t計,則堿性試劑成本約為5.76×10-4元/m3。

綜上,濕法除酸系統運行總成本約為1.156× 10-3元/m3,按噸鐵煤氣產氣量1500 m3/tFe考慮,折合噸Fe的全成本為1.73元/tFe。

(3)干、濕法除酸運費比較

由上述計算結果可知,在給定工況條件下的運行費用,干法較濕法高1.87元/tFe,約為濕法費用的2倍。

3.2.4干法除酸綜合增益

在上述工況條件下,與濕法除酸相比,干法除酸的發電增益約為0.33元/tFe、熱風爐結焦增益約為6元/tFe、運行費用增加約1.87元/tFe,綜合增益m計算如下:

若煤氣氯含量為60 mg/m3,干法除酸運行費增加至5.4元/tFe,相應的綜合增益降低至2.66元/t Fe,以此類推,當氯含量小于90 mg/m3時,干法除酸效益均優于濕法除酸;而當氯含量大于90 mg/m3時,由于脫氯劑使用量較大,干法除酸的效益將低于濕法除酸。

4 總結

基于干式吸附劑的賽迪新型高爐煤氣干法除酸技術,能夠一次性完善地解決包括TRT在內的所有設備及用戶管網的腐蝕和積鹽問題,當煤氣氯含量小于60 mg/m3時,其綜合節能增效明顯優于濕法除酸技術,具有較好的應用價值。

目前此項技術已基本完成技術開發工作,為降低工業化應用風險,擬聯合鋼廠進行工業化樣機試驗,驗證新系統的可靠性。

[1]楊鎮.高爐煤氣干法除塵中煤氣管道快速腐蝕問題探討[J].世界鋼鐵,2010(5):43-49.

[2]高致遠,梁麗萍,等.高爐煤氣干法除塵管道腐蝕機理的研究與防護[J].冶金動力,2008(4):28-29.

[3]傅元坤,湯雪松.高爐氯平衡及氯在煤氣管網中的分布[J].安徽工業大學學報,2012,29(3).

[4]劉長云.高爐煤氣中酸性氣體分析及應對措施[J].上海煤氣,2007,3(3):29-31.

[5]楊志軍.脫鹽塔在去除高爐煤氣中腐蝕物質上的應用[J].冶金動力,2011(5):13-15.

[6]雷仲存,朱偉明.高爐煤氣干法除塵腐蝕原因及對策探討[J].冶金動力,2011(1):22-23.

[7]徐萌,李增樸,馬澤軍,等.遷鋼2號高爐干法除塵系統氯腐蝕控制的研究[J].煉鐵,2009,28(5):36-41.

[8]衣靜,劉陽生.垃圾焚燒煙氣中氯化氫產生機理及其脫除技術研究進展[J].環境工程,2012,30(5):50-54.

[9]賈彩清,陳君.一種高爐煤氣干法除塵裝置[P].中國專利:CN202465752U,2012-10-03.

[10]賈彩清,梁廣,陳君.一種多通道煤氣干法除酸吸附塔[P].中國專利:CN202865190U,2013-04-10.

[11]李志鋒,張寧國,王瑞真.高爐煤氣管道防腐研究[J].萊鋼科技,2010(4):46-51.

[12]蘇峰,唐效國.干法除塵高爐煤氣酸性腐蝕防控技術在萊鋼的應用及探索[J].冶金動力,2010(1):21-24.

[13]楊華峰.高爐煤氣管道的腐蝕問題分析與建議[J].科技情報開發與經濟,2011,21(3):196-198.

[14]高魯平,張福明,張建,等.高爐煤氣干法除塵煤氣管道防腐裝置[P].中國專利:CN201176443,2009-01-07.

[15]陳小東,鄧萬里.高爐干法除塵后煤氣管道腐蝕情況分析[J].冶金能源,2011,30(6):16-19.

[16]曹勇杰,袁琦,肖慧敏.干法除塵工藝高爐煤氣管道內防腐復合技術[J].冶金動力,2009(6):56-57.

[17]洪學魁,于開維,孫曉敏,等.煤氣噴淋降溫除氯技術在安鋼4800 m3高爐的應用[J].黑龍江科技信息,2013(24):15-16.

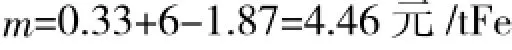

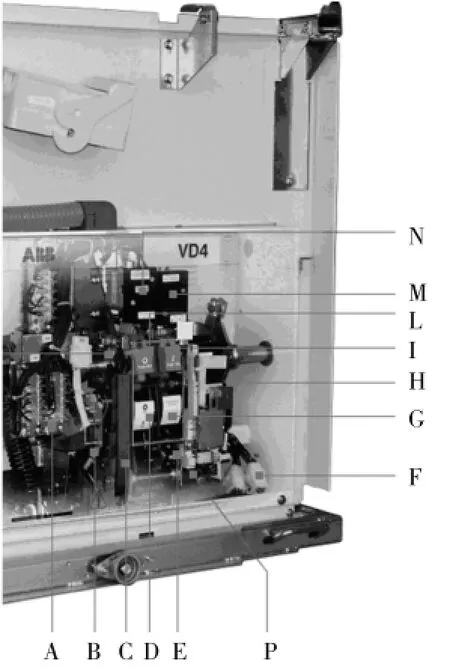

圖1 斷路器操動機構圖

圖2 機構行程測量調整圖

A相:16滋Ω;B相:19滋Ω;C相:17滋Ω。符合要求,耐壓試驗也正常,可以投入運行。

4 結語

高壓開關組裝涉及到機械及電氣技術,一般情況企業內的開關故障均發回廠家修理;經過我們探索,利用“一測一調”法,能夠準確有效地分析開關組裝存在的問題,能解決一般開關的組裝問題,提高高壓開關修理的效率和正確率,在當前鋼鐵行業持續低迷的情況下,開關組裝的成功在電氣設備降本增效方面具有重要的意義。

收稿日期:2014-07-14

作者簡介:邱勇仁(1981-),男,2005年畢業于江西理工大學自動化專業,工程師,現從事高壓供配電設備的檢修維護工作。

The Feasibility of a New Dry Acid Removal Method for Blast Furnace Gas

JIA Caiqing1,2,HU Kun1,2,MA Zuofang3

(1.CISDI Chongqing Smelting Equipment Co.,Chongqing 401122;2.National Ironmaking&Steelmaking Equipment Center,Chongqing 400013;3.CISDI Engineering Technology Co.,Ltd.,Chongqing 401122,China)

The anticorrosion technologies for blast furnace gas after dry dust removal operation are summarized and the new full-dry acid removal technology based on dry absorption tower is introduced,of which the feasibility for industrial application is discussed.CISDI’s new-type dry acid removal technology based on dry absorber can perfectly solve the problem of corrosion and salification in all kinds of equipment and user pipe networks including TRT.When chlorine content in gas is less then 60 mg/m3,the overall effect of energy saving and efficiency improvement of the method is significantly better than that of wet acid removal method,proving good application value.

Blast furnace gas;dry dust removal;dry acid removal

TF547

B

1006-6764(2014)10-0017-04

2014-05-21

賈彩清(1977-),女,碩士學歷,高級工程師,現主要從事冶金煤氣除塵研究、設計工作。