電液位置伺服控制在TRT控制系統中的應用

徐 杰,李 彤

電液位置伺服控制在TRT控制系統中的應用

徐 杰,李 彤

(馬鋼自動化信息技術有限公司,安徽馬鞍山243011)

介紹了電液位置伺服控制系統的組成與工作原理,對TRT靜葉位置伺服控制系統的功能進行了詳細闡述,在Ovation系統設計了一種分段折線算法取代傳統伺服放大器來實現對靜葉位置的控制。

電液位置伺服控制;Ovation控制系統;高爐煤氣余壓透平發電裝置

1 引言

電液伺服控制技術作為連接現代微電子技術、計算機技術和液壓技術的橋梁,已經成為現代控制技術的重要構成。電液位置伺服系統具有響應速度快、控制精度高、動態位置剛度和穩態剛度大、抗干擾能力強等優點,被廣泛應用于各種工業過程控制領域。

TRT是利用高爐爐頂的煤氣壓力能和氣體余熱,通過透平膨脹做功而帶動發電機發電的裝置,回收在高爐減壓閥組因強制節流和形成噪音而消耗掉的能量,同時又提高了高爐的生產特性和煤氣的使用效率。

在馬鋼二鐵總廠2#TRT靜葉位置伺服控制系統中,利用Ovation系統設計一種分段折線控制算法取代傳統伺服放大器,不僅優化了伺服控制系統功能,確保TRT發電機組的長期穩定運行,而且降低鋼鐵企業生產成本、減少了設備維護[1]。

2 機組控制系統簡介

馬鋼二鐵總廠2500 m3高爐的2#TRT透平膨脹機選用陜西鼓風機集團引進日本川崎技術生產的TP3142/2.36-1.146型二級濕式軸流反動式透平膨脹機,與南汽生產的QF-10-2型容量1250 kVA的發電機配套,采用瑞士蘇爾壽柔性聯軸器直聯,機組轉速3000 r/min。

控制系統采用了美國西屋公司的Ovation系統,Ovation是西屋公司的第三代集散系統(DCS),是在WDPF-II系統基礎上改進而來,該產品提供了全面過程控制管理,它把設備監控、連續控制、順序邏輯和批處理控制系統結合成一個網絡系統。

2#高爐Ovation系統在使用了9個控制站和1個遠程站,分別用于槽下、爐頂、煤氣清洗、本體、TRT、熱風爐、噴煤和制粉,其中5#控制站是不參與檢測、控制的試驗柜。控制站采用冗余配置,有一個主處理器和備用處理器,每個處理器都有自己的NIC網卡。為了保證冗余通訊,一對冗余的處理器上的NIC分別連接到不同的交換機。控制站有2條I/ O總線,1條I/O總線可以帶8個I/O分支,每個I/O分支上又可以連接8個I/O模件,因此1個控制站最多可以帶128個I/O模件。

Ovation系統操作站使用的硬件平臺是SUN公司的Ultra 5和Ultra 10計算機,操作系統使用的是SUN公司的Solaris系統,應用軟件是西屋公司的Ovation控制系統。

3 電液位置伺服控制系統

3.1 電液伺服控制簡介

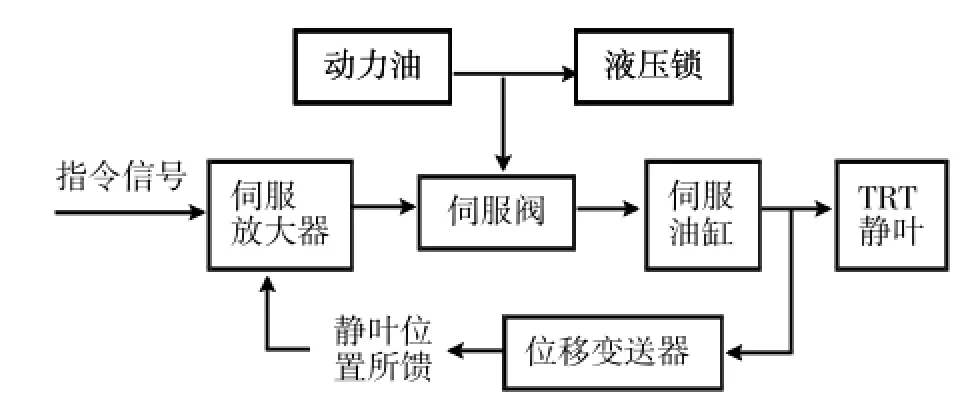

凡是輸出能以一定的精度自動、快速、準確地復現輸入變化規律的自動控制系統統稱為伺服控制系統,而采用液壓控制元件和液壓執行元件的伺服系統統稱為液壓伺服系統。電液伺服技術是將電信號按比例轉換為液壓功率輸出的電液控制技術。根據被控對象的不同,可以將電液伺服控制系統分為位置伺服系統、速度伺服系統、加速度伺服系統、壓力伺服系統等,圖1是一個典型的電液位置伺服系統框圖。

圖1 電液位置伺服系統框圖

3.2 電液位置伺服控制系統的構成

電液伺服控制系統通過控制調速閥或透平靜葉的開度來控制透平機的轉速。伺服控制系統的精度、誤差直接影響著TRT的升速、并網轉速控制、爐頂壓力以及過程檢測等系統控制各階段過程。

傳統的TRT靜葉電液位置伺服控制系統主要控制設備包括伺服放大器、伺服閥、位移變送器、伺服油缸、電磁閥等,如圖2。

1)伺服放大器:對控制指令信號和反饋信號進行比較,經過PID運算及功率放大后,送出相應的電流信號,用于驅動伺服閥,并向PLC提供指令信號丟失和反饋信號丟失兩項報警功能及4~20 mA位置指示信號。

2)伺服閥:將伺服放大器輸出的4~20 mA信號轉換成液壓油流量,推動伺服油缸運動,由位移變送器發出的反饋信號比較,直至與調節信號相等時,伺服閥輸出的液壓油流量為0,伺服油缸不再運動,從而帶動靜葉達到預期位置,實現位置調節的目的。

3)液壓鎖:是一種液控方向閥,提供系統在斷電、掉壓時的保護。

4)位移變送器:用來測量實際位置信號,并將其轉換成對應的電流信號4~20 mA送至伺服放大器作為反饋信號。

圖2 閉環電液伺服控制系統圖

4 2#TRT靜葉伺服控制方案

4.1 電液位置伺服系統閥控曲線分析

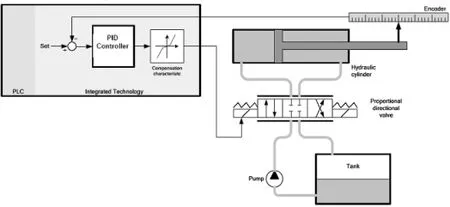

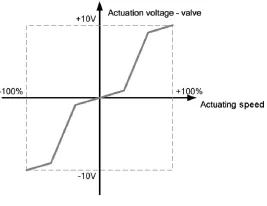

控制電氣伺服系統時,執行機構(通常為伺服電機)能夠根據速度給定改變運行速度,響應快,動態特性好,給定與輸出之間呈線性比例關系;而液壓伺服系統由其液壓油的物理特性決定了其響應速度和動態特性都較低,而且在液壓伺服系統啟動、停止以及換向時都會出現大滯后性,這樣就導致輸出給定與執行速度之間的關系并不是線形的,如圖3,還以控制線性電氣軸的模型來控制非線性液壓軸時,速度會非常不穩定,而且位置閉環會不停的修正由速度不穩定所帶來的位置偏差,這時液壓執行機構就會來回跳動或者抖動,造成定位誤差大甚至損壞機械設備。所以在控制液壓伺服系統時就應該先了解該系統的給定與輸出之間的關系,確定補償曲線來保證執行機構平穩運行。

圖3 電液位置伺服控制系統給定與實際速度的關系

4.2分段折線法取代伺服放大器

2#TRT靜葉伺服控制系統由美國MOOG公司的D634型直動式伺服閥、阜新傳感器廠的FX-331A型直流位移傳感器等設備構成。

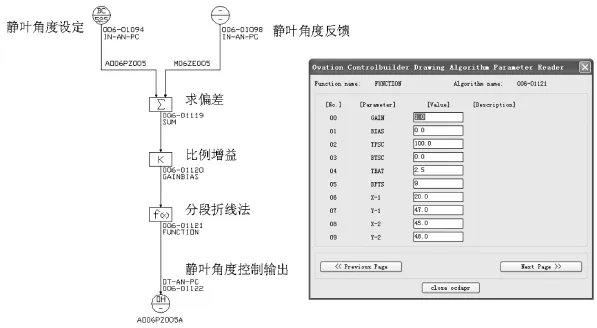

伺服放大器實現的是一個傳統的PID調節器功能,以馬鋼二鐵總廠1#TRT靜葉伺服控制系統所采用的武漢三熱公司ZPEY-05型伺服放大器為例,ZPEY-05型伺服放大器掃描周期為5 ms以下,執行速率非常快,而一般的DCS系統掃描速率遠遠跟不上,如Ovation系統每個控制器分為5個任務區,其掃描周期分別是任務區1為100 ms,任務區2為1 s,任務區3~5由用戶自定義為100ms~5s。如果在DCS里直接采用PID算法取代伺服放大器來控制伺服閥,其執行速率太慢,無法滿足TRT靜葉調節快速響應要求。為了克服這一困難,在Ovation系統里采用分段折線法來取代伺服放大器,如圖4[2,3]。分段折線程序在任務區1,掃描周期100 ms,只需要一個掃描周期即可輸出靜葉角度控制量,滿足系統快速響應要求。

Ovation系統軟件提供了一個Power Tools軟件包,利用其可以實現對控制站和操作站編程。采用Control Builder工具編制控制站用戶程序,編程采用的是SAMA圖,SAMA圖使用的編程工具是AutoCAD。

圖42 #TRT靜葉閥控曲線畫面

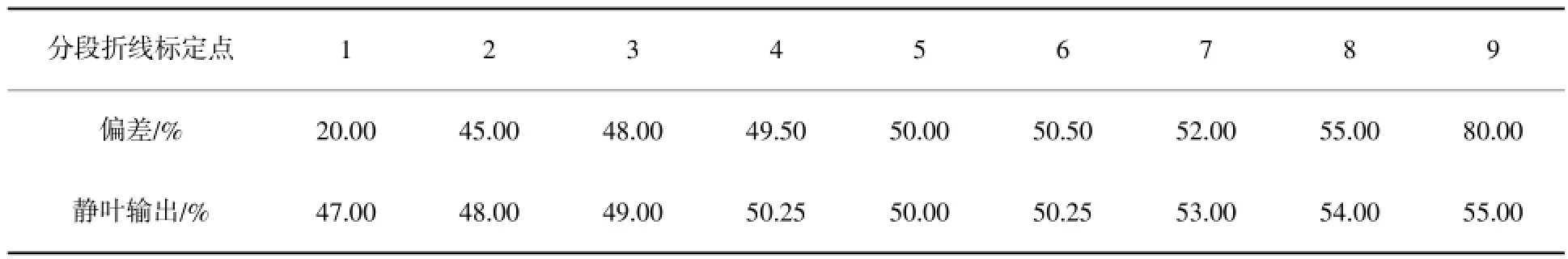

分段折線法采用三個算法塊,先將靜葉角度設定值、反饋值進行歸一化(0~100),兩者經過“SUM”算法產生(-100~+100)的偏差;偏差值經過“GAINBIAS”比例增益算法轉換為(0~100);比例增益輸出再經過“FUNCTION”分段折線算法,將偏差分為9段,分別取不同的分段折線數值,見表1,最后輸出靜葉角度控制信號,如圖5。例如“SUM”算法結果為0,經過“GAINBIAS”算法結果為50,對應的輸出電流值為12 mA,伺服閥輸出液壓油流量為0,油缸不動作。

圖52 #TRT靜葉角度控制SAMA圖

表1 分段折線法數據表

控制信號輸出4~20 mA驅動MOOG D634型伺服閥,20 mA時閥開的速度最快,4 mA時閥關的速度最快,12 mA時保持閥位置不動。伺服閥按一定的比例將電信號轉變成液壓油流量推動油缸,帶動靜葉轉動,完成靜葉角度控制。

5 結論

通過對電液位置伺服控制系統的詳細研究,在DCS系統中采用分段折線算法替代傳統伺服放大器,自2005年2#TRT機組投運以來,機組運行安全可靠。而這種控制方式不僅用于2#TRT靜葉控制中,在1#~3#高爐中5個調節閥組中也采用了,而一臺伺服放大器價值上萬元,直接節約設備成本10余萬,減少了設備維護費用,有著可觀的經濟效益和社會效益。

[1]楊逢瑜,電液伺服與電液比例控制技術[M],北京:清華大學出版社, 2009.

[2]李權,梁東芳,李秀英,伺服控制技術在TRT控制系統中的應用[J],包鋼科技,2013,39(5):56~59.

[3]張雪敏,Ovation系統在2500m3高爐自動控制中得應用[J],冶金動力,2005,109(3):62~65.

Application of Electro-hydraulic Position Servo System in TRT Control System

Xu Jie,Li Tong

(The Automation Engineering Co.of Maanshan Iron&Steel Co.,Ltd.,Maanshan,Anhui 243011,China)

The composition and principle of the electro-hydraulic position servo control system are introduced.The functions of the position servo control system for the fixed blade of TRT are described in detail.A segmented fold line algorithm was designed to replace the traditional servo amplifier in Ovation system to realize position control of fixed blade.

electro-hydraulic position servo control;Ovation control system;TRT

TP27

B

1006-6764(2014)10-0077-04

2014-05-16

徐杰(1980-)男,碩士研究生,2014年畢業于北京科技大學控制科學與工程專業,工程師,現從事電氣傳動、自動化儀表及控制系統的維護和設計工作。