馬鋼轉爐雙渣法脫磷工藝生產實踐

王步更,湯演波,李 杰,夏云進,王國梁

綜合

馬鋼轉爐雙渣法脫磷工藝生產實踐

王步更1,湯演波1,李 杰2,夏云進2,王國梁2

(1.馬鞍山鋼鐵股份有限公司第三鋼軋總廠,安徽馬鞍山243000;2.安徽工業大學冶金工程學院,安徽馬鞍山243002)

主要介紹了馬鋼第三鋼軋總廠70 t轉爐煉鋼雙渣法脫磷工藝生產實踐,實踐結果表明,在脫磷階段,控制熔渣堿度在1.5~2.0,渣中ω(FeO)含量在10%~15%,一倒溫度在1400~1450℃,可以獲得較好的脫磷效果;在脫碳階段,終渣堿度控制在3.8~4.2,ω(FeO)含量控制在20%~25%,出鋼溫度控制在1650℃以內,脫磷率可達90%以上。采用雙渣法工藝后,轉爐石灰用量減少約20 kg/t鋼,鋼鐵料消耗下降4~6 kg/t,具有良好的經濟和環境效益。

轉爐;脫磷;雙渣法

對于絕大多數的鋼種來說,磷是一種有害元素。磷容易偏聚在晶界處,從而降低鋼的低溫韌性,增加回火脆性敏感性,產生冷脆現象,同時磷還會降低鋼可焊接性能、抗裂紋性能以及不銹鋼的抗腐蝕性能等[1-5]。因此,不同用途的鋼對磷含量有著嚴格的要求,如優質合金鋼、深沖鋼、高級別管線鋼、低溫用鋼、海洋用鋼、抗氫致裂紋用鋼等鋼種往往要求ω(P)小于0.01%甚至0.005%以下[6]。

隨著市場及用戶對鋼材質量的要求日趨苛刻,轉爐承載的任務也日趨加重。為了脫硅、脫磷、脫硫,傳統轉爐煉鋼工藝過程中,需要加大量石灰而造成大量熔渣,大渣量吹煉往往會帶來金屬收得率低、熔劑消耗高、冶煉時間長、粘槍及噴濺現象嚴重、熱量浪費、爐襯壽命降低等問題。結合馬鋼第三鋼軋總廠轉爐生產實際情況,選擇采用雙渣法工藝,實現脫磷目標,從而減少造渣料和鋼鐵料消耗,降低生產成本,提高經濟效益。

1 主要原料條件

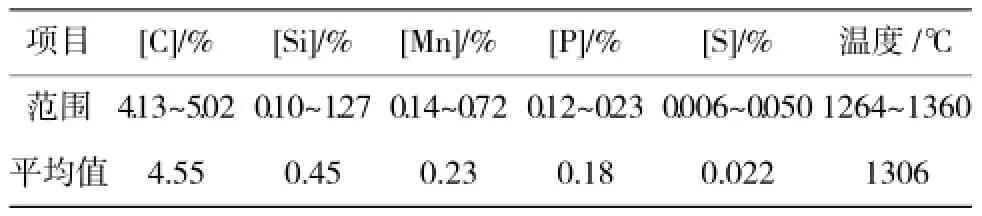

馬鋼第三鋼軋總廠擁有4座公稱容量為70 t的頂底復吹轉爐,吹煉氧槍為4孔,底吹供氣元件為6個。轉爐冶煉所用鐵水主要由一煉鐵廠供給,鐵水主要成分及溫度如表1所示。由表1可知,入爐鐵水硅含量波動較大,通常為0.30%~0.80%,平均在0.45%左右,轉爐冶煉過程溫度有較大富余;鐵水中磷平均在0.18%左右,含量較高,轉爐脫磷任務大,轉爐操作的主要難點是脫磷。

表1 鐵水成分與溫度

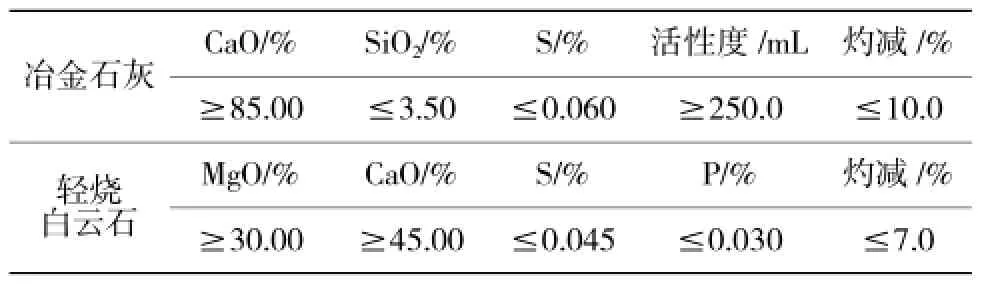

轉爐主要渣料技術指標見表2。

表2 轉爐煉鋼用主要原料技術指標

2 雙渣法工藝路線

雙渣法工藝即在同一座轉爐中,將冶煉時期分成脫磷和脫碳2個階段,在第1階段脫磷,利用轉爐吹煉前期低溫的有利條件,快速造渣,實現充分脫磷,脫磷后倒掉40%~60%脫磷渣(一倒),進入第2階段脫碳期,脫碳過程中加入少量渣料以確保少渣冶煉,出鋼后留渣作濺渣護爐用。

馬鋼三鋼軋轉爐雙渣法工藝路線:轉爐留渣+濺渣護爐+雙渣吹煉+控制回磷。

(1)上爐出鋼后將爐渣留在轉爐內;

(2)采用濺渣護爐技術,降槍后用N2將爐渣濺至爐襯表面冷卻固化;濺渣結束后搖爐,對爐渣固化加以確認;

(3)裝入廢鋼、鐵水,進行第1階段吹煉,在脫磷結束后,倒出40%~60%爐渣,一倒時間為開始后4~6 min內;

(4)進行第2階段吹煉,并加入少量造渣料,進一步脫磷,吹煉結束后擋渣出鋼。

3 結果分析和討論

3.1 一倒控制對脫磷率的影響

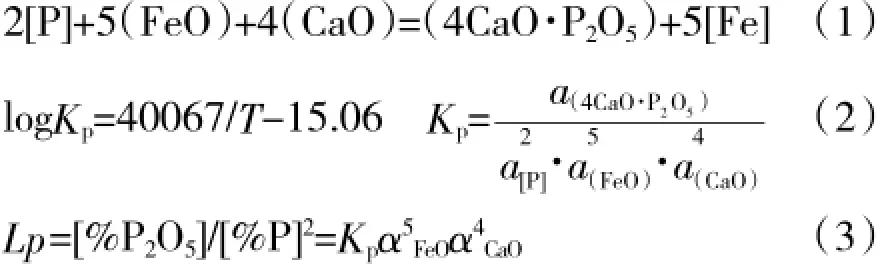

轉爐吹煉過程中的脫磷反應是在金屬液和熔渣界面進行的,首先是[P]被氧化成(P2O5),而后與(CaO)結合生成穩定的磷酸鈣,其反應式可表示為[7-8]:

由上述公式可知,有利于脫磷反應的熱力學條件為:高堿度、高(FeO)含量(氧化性)、低溫,可見影響脫磷的主要熱力學因素為堿度、渣中FeO含量以及溫度。

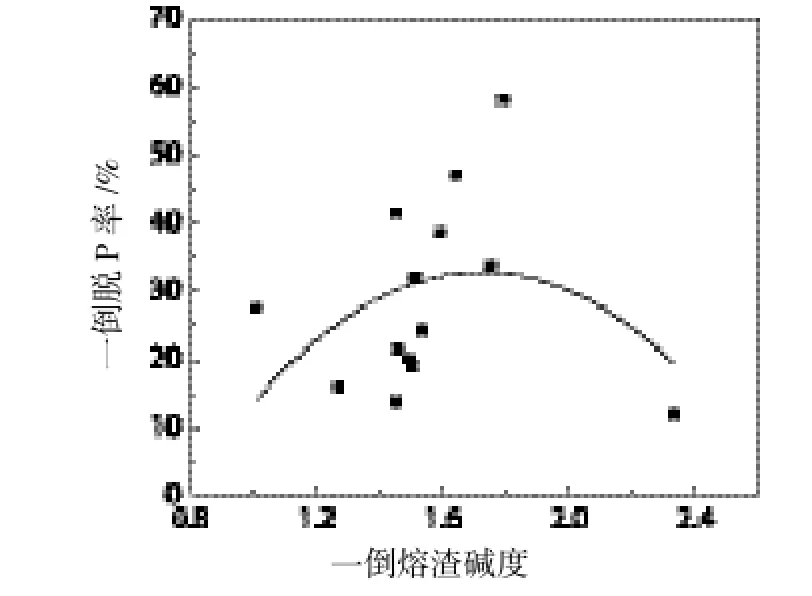

一倒脫磷率與熔渣堿度的關系如圖1所示,在R<2.0時,隨著堿度的增加,脫磷率逐漸升高,當R>2.0時,脫磷率反而逐漸降低。因為在吹煉初期,隨著堿度的提高,渣中CaO的有效濃度增加,Lp越大,脫磷率增加;隨著堿度R的進一步提高,所需加入石灰量增加,由于未預熱的石灰大量加入,使的初始形成的液態爐渣冷卻,爐渣黏度增大,流動性減弱,同時在石灰表面形成一層冷凝外殼,石灰溶解受阻,化渣速度大為降低,脫磷率反而下降。因此,一倒熔渣堿度R控制在1.5~2.0之間較為合理。

圖1 一倒脫磷率與熔渣堿度的關系

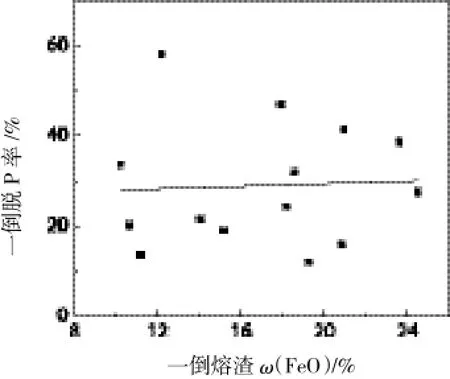

一倒脫磷率與爐渣中FeO含量關系如圖2,爐渣中FeO質量分數增加,有利于脫磷反應向正方向進行。從脫磷的熱力學角度來看,爐渣中FeO含量越高,爐渣氧化性越強,磷在渣鐵間的分配比越大,脫磷效果越好。但爐渣中的FeO質量分數高到一定程度后,會稀釋爐渣中CaO的濃度,反而不利于脫磷,而且脫磷渣系中的FeO對爐襯有一定的侵蝕作用,FeO越高對爐襯侵蝕越嚴重,同時過高FeO也會造成鐵損失率高。因此一倒熔渣中ω(FeO)應控制在10%~15%左右較為合理。

圖2 一倒脫磷率和ω(FeO)的關系

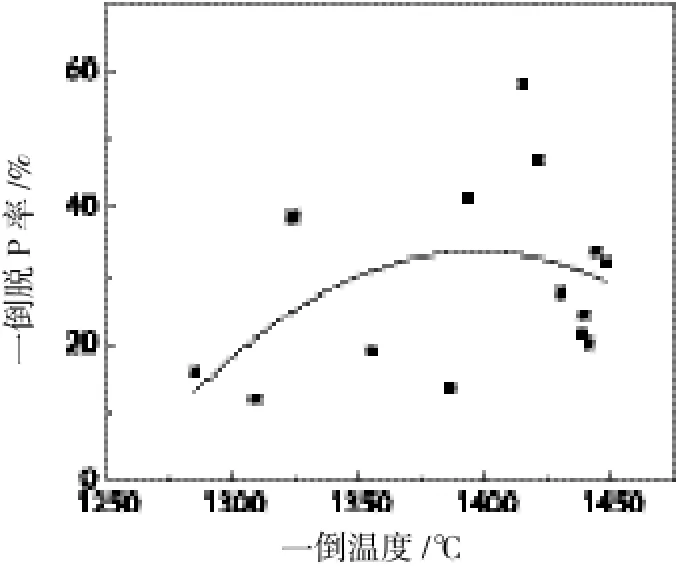

一倒脫磷率與溫度的關系如圖3所示,溫度T<1425℃時,脫磷率隨溫度的升高而增加,溫度T>1425℃,脫磷率隨溫度的升高而降低。脫磷反應是放熱反應,較低的溫度有利于脫磷反應的進行,但爐內溫度也要滿足渣料熔化的要求,在T<1425℃時,由于溫度低,爐渣未化好、化透,爐渣流動性較差,難以獲得堿度高、流動性好的均勻渣,脫磷的主要矛盾為動力學條件,溫度升高,降低了爐渣的粘度,加速石灰的熔解,有利于磷從金屬向爐渣轉移,因而脫磷率隨溫度升高而增加,當T>1425℃時,主要矛盾又轉化為熱力學條件,溫度升高,平衡常數KP值減小,磷的分配比降低,脫磷率也隨之降低。煉鋼是一個復雜的綜合過程,因此選擇合適的溫度范圍,才能保證良好脫磷效果,一般一倒溫度應控制在1400~1450℃之間。

圖3 一倒脫磷率和溫度的關系

3.2 終點控制

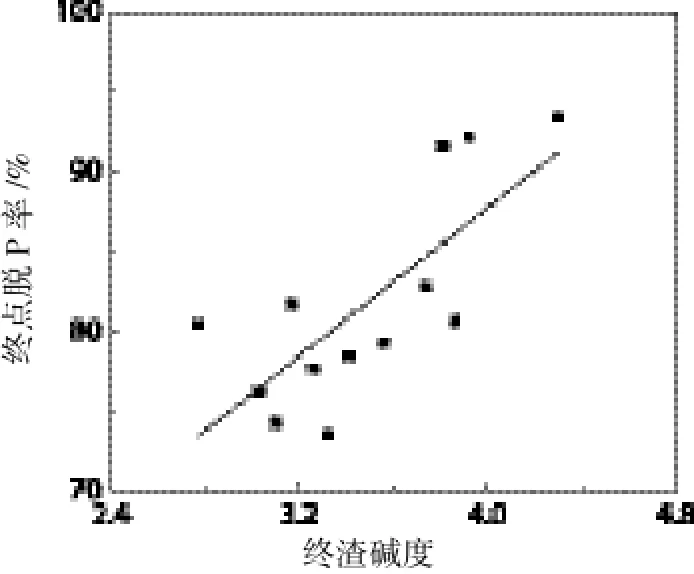

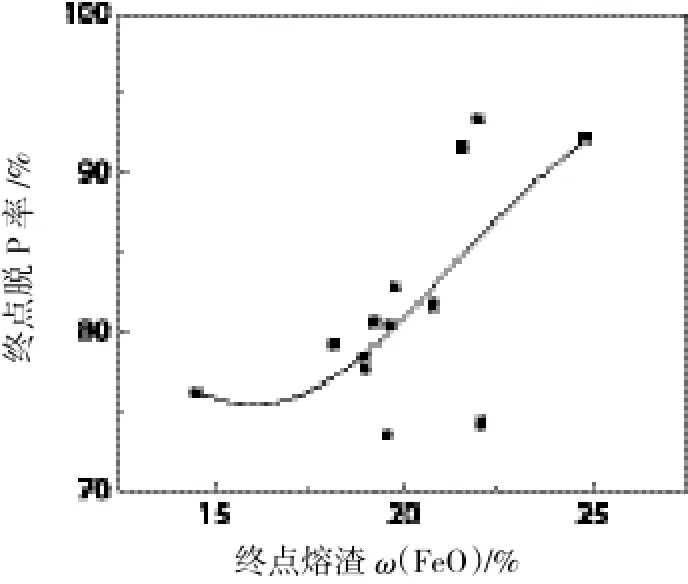

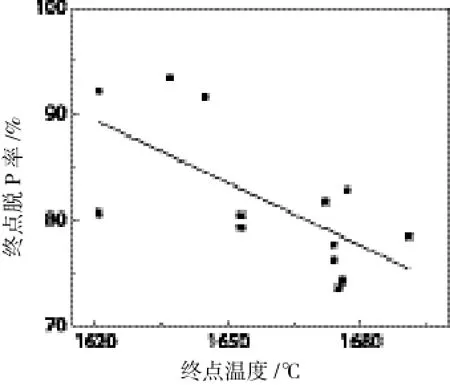

3.2.1終渣堿度、ω(FeO)和溫度對脫磷率的影響終渣堿度和爐渣ω(FeO)對終點脫磷率的影響如圖4和圖5所示,可以看出,高堿度和高氧化性有利于控制回磷、提高終點脫磷率,因此終渣堿度應控制在3.8~4.2左右,ω(FeO)控制在20%~25%之間。由圖6可以看出,脫磷率隨終點溫度的升高而降低,因此在滿足鋼種出鋼溫度要求的同時,應盡量將出鋼溫度降低,當出鋼溫度控制在1650℃以內時,脫磷率較高。

圖4 終點脫磷率與熔渣堿度的關系

圖5 終點脫磷率和ω(FeO)的關系

圖6 終點脫磷率和溫度的關系

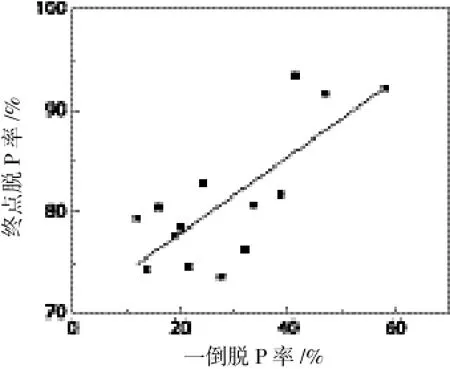

3.2.2一倒脫磷率對終點脫磷率的影響一倒脫磷率對終點脫磷率的影響如圖7所示,一倒脫磷率越高,終點脫磷率也越高,一倒脫磷程度決定著整個工藝的脫磷效果,當一倒脫磷率為40%以上時,終點脫磷率可達90%以上。因此,控制好一倒堿度、氧化性和溫度,提高一倒脫磷率是雙渣法工藝的關鍵所在。

圖7 一倒脫磷率和終點脫磷率的關系

3.3 雙渣法工藝的經濟效益

雙渣法工藝對成本的貢獻主要體現在降低造渣料消耗和金屬料消耗兩個方面。馬鋼第三鋼軋總廠轉爐采用雙渣法工藝后,噸鋼石灰加入量減少約20 kg,鋼鐵料消耗下降4~6 kg/t,每年可帶來直接經濟效益4000~6000萬元,同時還產生資源能源節約、鋼渣等污染物排放減少等環境效益。

傳統工藝和雙渣法工藝兩種工藝的冶煉指標見表3。

Production Practice of Double Slag Dephosphorization Process at the Converters of Masteel

WANG Bugeng1,TANG Yanbo1,LI Jie2,XIA Yunjin2,WANG Guoliang2

(1.The No.3 Steelworks of Maanshan Iron&Steel Co.,Ltd;2.The School of Metallurgical Engineering of Anhui University of Technology,Maanshan 243000,China)

The production practice of double-slag dephosphorizing process of the 70 t converter at Masteel’s No.3 steelmaking and rolling works is introduced,which has showed that good dephosphorizing effect can be obtained if the slag basicity is controlled at 1.5~2.0, ω(FeO)content in slag at 10%~15%and the first turning-down temperature at 1400~1450℃during the dephosphorizing stage,and dephosphorizing rate can reach more than 90%if the final slag basicity is controlled at 3.8~4.2,ω(FeO)content from 20%to 25%and steel temperature within 1650℃during the decarbonization stage.After adopting the double slag method,lime consumption has been reduced by about 20 kg per ton of steel and iron and steel material consumption reduced by 4~6 kg per ton of steel,achieving good economic and environmental benefit.

converter;dephosphorization;double slag process

TF713.3

B

1006-6764(2014)10-0084-03