界面推進劑弱強度層的形成與抑制①

詹國柱,黃洪勇,樓 陽,邱 磊

(中國航天科技集團公司八院八〇六所,湖州 313000)

0 引言

固體推進劑裝藥界面的粘接質量直接影響發動機結構的完整性和工作的可靠性,界面脫粘易造成殼體過熱、失強,導致發動機失效甚至解體。據報道,國外試驗失敗的固體火箭發動機中有三分之一是由于界面脫粘所引起,其中推進劑/襯層界面脫粘又是最主要的失效模式。影響推進劑/襯層界面粘接的因素非常多,Kakade等從襯層、推進劑及絕熱層多個角度分別進行大量研究[1-8],得到了許多具有工程參考價值的成果,但因界面粘接的復雜性,尚未在材料的理化性能與實際界面粘接性能間形成統一的理論,未有效解決固體推進劑裝藥界面脫粘的問題。

推進劑/襯層界面在粘接過程中,兩相均由多組分料漿固化反應而形成,其中活性物質的遷移和反應(包括副反應)是影響界面粘接可靠性的關鍵因素。Grythe等[9]認為,異氰酸酯分子在相界面的擴散遷移將改變固化體系的化學計量比,進而影響推進劑/襯層界面的粘接過程及性能。此外,尹華麗等[7-8]研究表明,襯層吸收或吸附的水分是推進劑/襯層界面軟化的根本原因,這是由于水分消耗了界面粘接體系中的固化劑,使其含量低于化學計量值,進而導致界面區域無法形成較完整的網絡結構,產生弱粘接層。

Pocius[10]認為,消除或改善弱粘接層,增強內聚力,是實現良好粘接的必需條件。固體火箭發動機裝藥界面工程試驗及粘接試件結果顯示,弱強度層(或弱粘接層)通常都在界面附近幾毫米的推進劑(即界面推進劑)內,這除了前文所述襯層中水分的影響之外,還可能存在推進劑、襯層及絕熱層間活性物質遷移及反應的影響。

本文以丁羥推進劑/丁羥襯層/三元乙丙絕熱層粘接體系為例,從推進劑/襯層間異氰酸酯的遷移、絕熱層水分等含活潑氫小分子的遷移等方面,進一步探索研究了界面推進劑弱強度層的形成原因,并通過設置“阻擋層”對其進行抑制和改善。

1 實驗

1.1 實驗樣品及其制備

某典型丁羥推進劑(HTPB/Al/AP/IPDI體系)和不含鋁粉的配方(HTPB/AP/IPDI體系)均按推進劑捏合程序進行混合而得;丁羥襯層為HTPB/IPDI固化體系;絕熱層是以石棉為填料的三元乙丙(EPDM)絕熱層;柔性環氧涂刷于絕熱層表面,并采用有機胺固化,柔性環氧和有機胺由中科院上海有機所提供。

1.2 測試方法

1.2.1 化學分析

固體推進劑由于其中某些組分對測試的干擾,使得常規分析方法都存在很大誤差而無法測試,本文以不含惰性填料鋁粉(干擾測試的主要組分)的配方測試丁羥推進劑的反應速度。將丁羥推進劑(不含鋁粉,以下未作說明時,均為推進劑全配方)樣品取適量溶于六氫吡啶-甲苯溶液,六氫吡啶與異氰酸根反應生成脲,過量的六氫吡啶用鹽酸標準溶液進行滴定,測定異氰酸根含量。

1.2.2 凝膠含量測試

取適量丁羥推進劑樣品稱重后,用溶劑抽提得到的凝膠經洗滌、烘干后稱重,計算可得其凝膠含量。

1.2.3 衰減全反射紅外光譜分析(FTIR/ATR)

丁羥襯層涂刷于經打磨、清洗、烘干的EPDM絕熱層表面,在80 ℃下反應3 h后,置于60 ℃繼續進行固化反應,并在不同時間取樣,采用衰減全反射紅外光譜測試異氰酸根(—NCO)含量的變化。其中,測試起始點的同時進行化學滴定分析,測得0時刻襯層中—NCO基團的含量記為c0—NCO,單位為mol/g。

襯層中—NCO基團的含量根據朗伯-比爾定律進行測定,—NCO基的吸收峰選取2 262 cm-1處的振動吸收峰,參比峰則為乙烯基在916 cm-1處的吸收峰,某一時刻—NCO基團的含量為

(1)

相應地,—NCO基團的剩余百分數為

(2)

式中ct—NCO為t時刻襯層中—NCO基團的含量,mol/g;c配方—NCO為襯層配方中—NCO基團含量的計算值,mol/g;At為t時刻—NCO基團的吸收峰面積與參比峰的面積的比值;A0為0時刻—NCO基團的吸收峰面積與參比峰的面積的比值。

測試條件:室溫,掃描次數為32次,測試范圍為4 000~400 cm-1,分辨率為2 cm-1。

1.2.4 界面粘接性能測試

采用WDW-5J型電子萬能試驗機測試丁羥推進劑/丁羥襯層/三元乙丙絕熱層粘接界面的聯合扯離強度。其中,界面粘接性能測試方法按QJ 2038.1A—2004《固體火箭發動機燃燒室界面粘接強度 測試方法 第1部分:矩形試件扯離法》進行。

2 結果與討論

2.1 丁羥推進劑/襯層界面IPDI的遷移及影響

如前所述,固體推進劑/襯層界面粘接過程中,兩者均由多組分料漿固化反應而形成。其中,活性物質的遷移及反應動力學都將影響界面粘接性能。丁羥推進劑和丁羥襯層中固化劑的活性基團為異氰酸根(—NCO),其他含活潑氫的官能團均與—NCO進行反應,因此,推進劑和襯層中—NCO含量的變化可分別表征其反應速度。

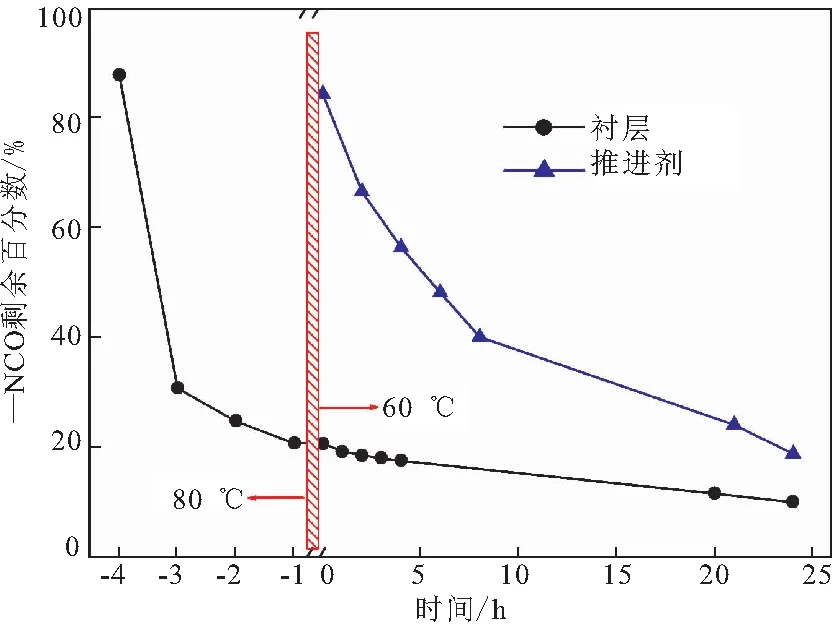

推進劑(不含鋁粉)和襯層固化反應過程中未反應—NCO的剩余百分數見圖1。

圖1 丁羥推進劑和襯層中—NCO的剩余百分數隨反應時間的變化

結果表明,襯層在80 ℃預固化反應3 h后,其中未反應的—NCO基團僅剩余20%左右,而推進劑捏合后剩余的—NCO百分數則約為90%。這表明推進劑中還存在未反應的IPDI,直到推進劑繼續反應約5 h后,其中的—NCO才可反應消耗至50%,在這之前,推進劑中都存在游離的IPDI。因此,可認為推進劑澆注時,襯層中幾乎所有的IPDI分子都至少有1個—NCO基團參與了反應,而推進劑中卻存在未反應的游離態IPDI分子,IPDI更易從推進劑向襯層遷移。

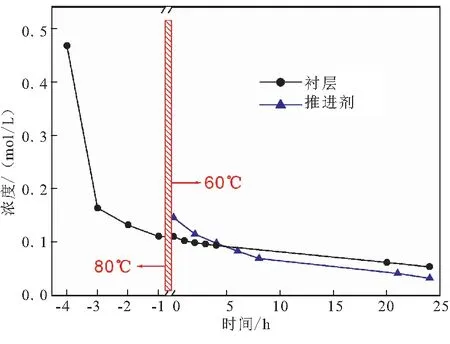

為進一步分析以上推斷,將圖1中的—NCO含量按摩爾數換算為IPDI的濃度,計算得到IPDI在推進劑和襯層液相體積(即不考慮鋁粉和氧化劑等固體填料)中的摩爾濃度隨反應時間的變化,如圖2所示。可見,在推進劑澆注后的5 h內,推進劑液相體積中IPDI的摩爾濃度均高于襯層中的IPDI濃度。因此,盡管丁羥推進劑配方的固化參數低于襯層,但在兩者反應的初始階段,固化劑IPDI更易從界面推進劑向襯層遷移,這可能是界面推進劑弱強度層的形成原因之一。

圖2 丁羥推進劑和襯層液相體積中IPDI濃度隨反應時間的變化

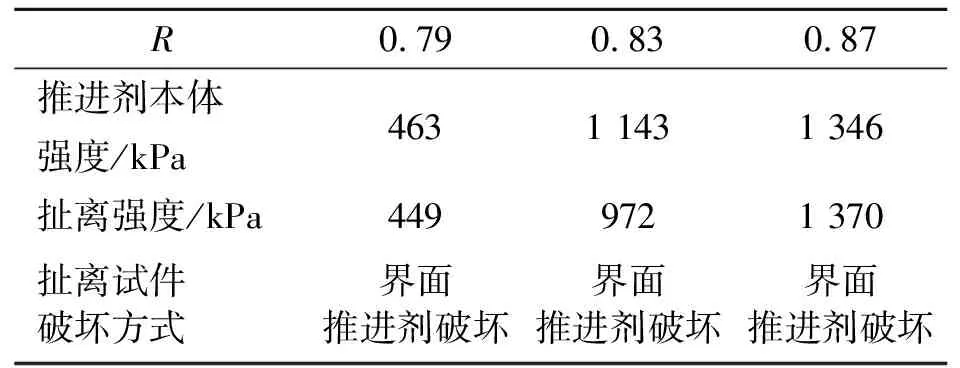

推進劑/襯層/絕熱層聯合扯離試驗的結果進一步印證了上述推論。如表1所示,隨推進劑固化參數R的提高,其本體強度明顯增大。這是因為推進劑的固化參數小于1,提高固化參數有利于形成更為完整的聚合物網絡結構。

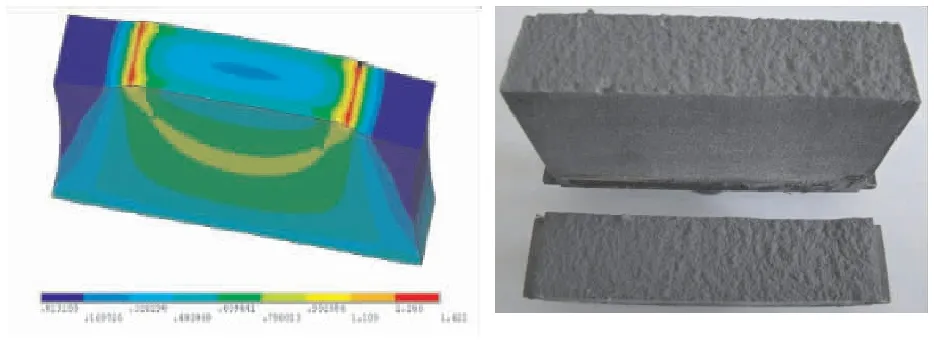

基于此,如果界面粘接區域的異氰酸根是從襯層向推進劑遷移,那么界面推進劑的固化參數將高于推進劑本體的固化參數,具有更完整的交聯網絡及更高的強度。根據代義等[11]計算的矩形扯離試件等效應力云圖(見圖3(a)),其最大等效應力位置為人工脫粘根部界面。因此,在推進劑及其與襯層界面粘接理想的情況下,扯離試件拉伸破壞的斷裂面應是以人工脫粘根部界面為起始的推進劑凸起面。然而,不同固化參數試件的實際測試結果如圖3(b)所示,其拉伸破壞的斷裂面均在界面推進劑內,表明界面推進劑的強度低于推進劑本體強度。

表1 推進劑固化參數對其本體強度和界面扯離強度的影響

(a)等效應力云圖 (b)實測破壞形式

此外,拉伸測試后扯離試件和推進劑本體藥的斷面形貌相同,將其在環境條件下自然放置3 d后,再進行觀察。可發現,推進劑本體藥的斷面形貌沒有明顯變化,而扯離試件的斷面變得發粘,且有一定光澤,在繼續放置的過程中,斷面沒有出現因與空氣中水分發生反應而產生微小氣孔和表面固化的現象,這表明界面推進劑強度偏低不是因為固化參數偏高,而是偏低。因此,界面粘接區域的IPDI分子更易從推進劑向襯層遷移,是導致界面推進劑弱強度層形成的原因之一。

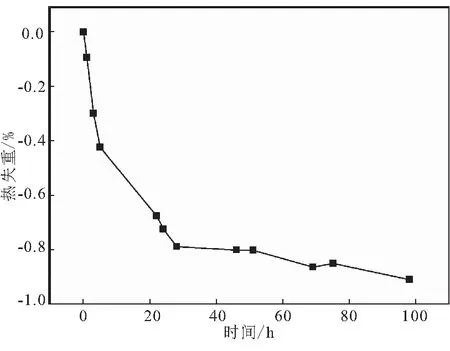

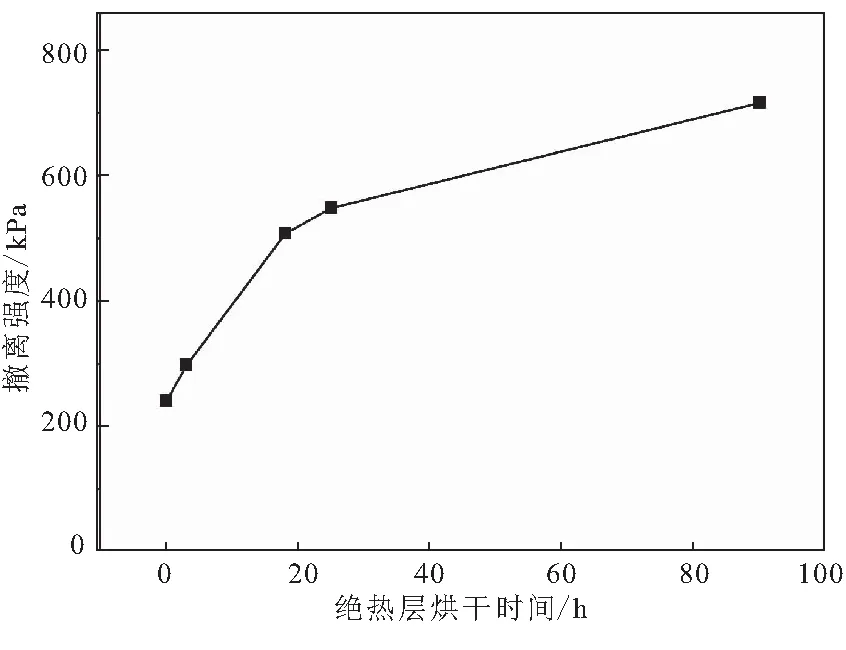

2.2 絕熱層的影響

通常情況下,襯層的成型厚度較薄(0.2~1.0 mm),絕熱層中的一些小分子組分可向襯層遷移,并易越過襯層遷移至推進劑,進而影響界面粘接性能。三元乙丙絕熱層在80 ℃條件下烘干時的熱失重曲線見圖4,隨烘干時間增加,三元乙丙絕熱層的熱失重逐漸增大,其中烘干除去的組分中包含水分等含活潑氫的小分子,相應地,絕熱層中這些小分子的含量也隨之減少。將扯離試件的絕熱層烘干不同時間后涂刷襯層,預固化3 h后,澆注推進劑制作聯合扯離試件,固化后測得扯離強度見圖5。可見,絕熱層烘干時間越短,界面粘接的扯離強度越低,但所有試件拉伸測試后的斷裂面位置都與圖3(b)一致,均在界面推進劑內。這表明絕熱層對粘接界面的影響覆蓋了界面推進劑區域,其主要原因可能有:(1)絕熱層中水分等含活潑氫小分子向襯層遷移,并與其固化劑IPDI發生反應,額外消耗了襯層中的固化劑,進一步增大了推進劑和襯層中固化劑的濃度差,使推進劑中的IPDI更易向襯層遷移;(2)絕熱層中的水分等含活潑氫小分子“穿越”襯層擴散遷移至界面推進劑區域,并與其中的異氰酸根發生副反應,額外消耗了其中的固化劑IPDI,使界面推進劑的固化參數偏離設計,未能達到較高的固化交聯程度,強度降低。

圖4 三元乙丙絕熱層在80 ℃條件下烘干時的熱失重曲線

圖5 扯離強度隨絕熱層烘干時間的變化

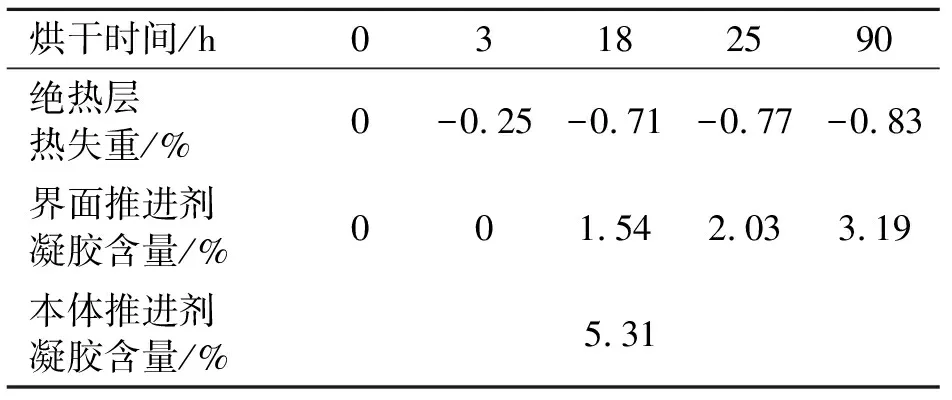

如表2所示(表2中絕熱層熱失重為擬合曲線值),本體推進劑和界面推進劑的凝膠含量進一步表明,絕熱層對界面推進劑的固化反應具有直接影響,絕熱層烘干時間越長,界面推進劑的凝膠含量越高。其中,烘干時間小于3 h時,界面推進劑的凝膠含量為0,表明絕熱層烘干時間過短時,其中較多的水分等含活潑氫小分子向界面推進劑遷移,并與IPDI反應,進而導致界面推進劑的基體聚合物未能交聯固化,成為弱強度層。

綜上所述,絕熱層中水分等含活潑氫小分子向界面推進劑的遷移,將導致固化劑IPDI被額外消耗,使界面推進劑的固化參數低于設計值,強度降低,形成弱強度層。

2.3 “阻擋層”的影響

通過上述分析,活性物質的遷移是導致丁羥推進劑/丁羥襯層/三元乙丙絕熱層粘接體系中界面推進劑形成弱強度層的重要原因。因此,在粘接體系中活性物質遷移的路徑上,設置一層具有良好粘接性能的“阻擋層”,減少活性物質的擴散遷移,可降低界面推進劑中固化劑IPDI的額外損耗,進而抑制其弱強度層的形成。

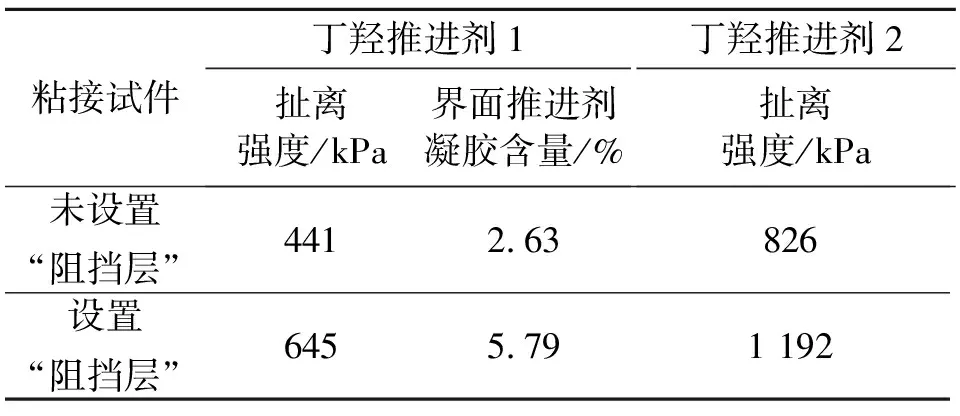

環氧樹脂是一種粘接性能優良的膠粘劑,其固化物具有交聯密度高、抗遷移性好等特點。本文以柔性環氧為“阻擋層”,將其涂刷于絕熱層表面,預固化成型后再涂刷襯層,并與參數不同的丁羥推進劑制作聯合粘接試件,測得其扯離強度和界面推進劑的凝膠含量見表3。表3中,推進劑1和推進劑2的本體強度分別為860 kPa和1 171 kPa;推進劑1本體的凝膠含量為5.90%。

表2 絕熱層烘干時間對界面推進劑凝膠含量的影響

表3 “阻擋層”對扯離強度和界面推進劑凝膠含量的影響

可見,在絕熱層表面設置“阻擋層”后,丁羥推進劑1/丁羥襯層/三元乙丙絕熱層粘接體系的扯離強度從441 kPa提高至645 kPa,提高幅度為46%,界面推進劑的凝膠含量則從2.63%提高至5.79%,提高了1.2倍,且接近于推進劑本體的凝膠含量5.90%;此外,以丁羥推進劑2制作的聯合粘接試件在設置“阻擋層”前后,其扯離強度提高了44%。這表明,“阻擋層”的設置可明顯抑制界面推進劑弱強度層的形成,使其基體聚合物的交聯固化反應更接近于推進劑本體,顯著提高了界面推進劑的凝膠含量和內聚強度,界面粘接的扯離強度可提高45%左右。

3 結論

(1)丁羥推進劑/丁羥襯層/三元乙丙絕熱層界面粘接區域的IPDI分子因從推進劑向襯層遷移,以及絕熱層中水分等含活潑氫小分子“穿越”襯層向界面推進劑遷移并與其中的異氰酸根發生副反應,可使其中的固化劑IPDI被額外消耗,固化參數低于推進劑本體的設計值,未能達到較高的固化交聯程度,強度降低,這是界面推進劑弱強度層形成的主要原因。

(2)通過在活性物質遷移的路徑上設置“阻擋層”,丁羥推進劑/丁羥襯層/三元乙丙絕熱層粘接體系中界面推進劑的凝膠含量提高了1.2倍,界面粘接扯離強度提高了約45%。

參考文獻:

[1] Kakade S D,Navale S B,Narsimhan V L. Studies on interface properties of propellant liner for case-bonded composite propellants[J].Energetic Materials,2003,21:73-85.

[2] Grythe K F,Hansen F K.Adhesion in solid propellant rocket motors[J].The Journal of Adhesion,2007,83:223-254.

[3] Navale S B,Sriraman S,Wani V S,et al.Effect of additives on liner properties of case-bonded composite propellants[J].Defence Science Journal,2004,54:353-359.

[4] Eroglu M S.Characterization of the network structure of hydroxyl terminated poly(butadiene) elastomers prepared by different reactive systems[J].Journal of Applied Polymer Science,1998,70:1129-1135.

[5] Gercel B O,Uner D O,Pekel F,et al.Improved adhesive properties and bonding performance of HTPB-based polyurethane elastomer by using aziridine-type bond promoter[J].Journal of Applied Polymer Science,2001,80:806-814.

[6] Sureshkumar M S,Bhuvaneswari C M,Kakade S D,et al.Studies on the properties of EPDM-CSE blend containing HTPB for case-bonded solid rocket motor insulation[J].Polymers for Advanced Technologies,2008,19:144-150.

[7] 尹華麗,王清和.界面粘接性能的影響因素[J].固體火箭技術,1998,21(3):40-46.

[8] 尹華麗,李東峰,張綱要.IPDI型HTPB推進劑界面軟化因素研究[J].固體火箭技術,2005,28(1):44-48.

[9] Grythe K F,Hansen F K. Diffusion rates and the role of diffusion in solid propellant rocket motor adhesion[J].Journal of Applied Polymer Science,2007,103:1529-1538.

[10] Pocius A V.Adhesion and adhesives technology:an introduction,second edition[M].Carl Hanser Verlag,2002.

[11] 代義,成國奎,劉通.固體發動機燃燒室界面粘接性能分析[C]//中國宇航學會固體火箭推進第29屆學術年會論文集,2012.