滾珠式打開機構失效模式仿真計算及試驗驗證①

張 濤,楊喜軍,睢麗琴,楊 樂,劉東洋,羅利萍

(1.中國航天科技集團公司四院41所,西安 710025;2.中國航天科技集團公司四院7414廠,西安 710025)

0 引言

滾珠式打開機構作為推力終止結構的一種形式,在國內外固體導彈上廣泛使用。一方面,它可用來調節導彈射程,控制導彈命中精度;另一方面,若導彈在飛行過程中出現無法排除的重大故障,根據控制系統可提前發出關機指令,讓導彈提前終止飛行,以免造成更大損失[1-3]。目前,國內廣泛使用的打開機構方案為在發動機殼體上對稱地開若干個孔,在孔的位置上安裝與發動機軸線成某一角度的反向噴管。其功能是當推力終止時,由打開機構打開反向噴管,燃氣流經反向噴管排出時建立反推力來抵消發動機助推力。從反向噴管的功能來看,其結構完整性是發動機建立負推力的基礎和關鍵。

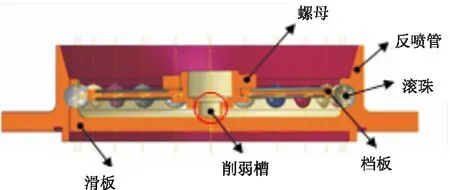

滾珠式打開機構主要由反噴管、滑板、擋板及滾珠構成。滑板為承力板,兼作堵蓋,上有均布弧形槽,供滾珠周向定位。起爆管得到推力終止信號后工作,炸斷滑板中心削弱槽,兼作拋放擋板的動力。在擋板拋放時,反噴管中的擋板、滾珠一并飛出,實現機構打開[4]。

在某型號飛行試驗中,由于發動機打開機構滑板中心軸偏斜,導致其承載能力降低,自鎖結構提前失效,飛行試驗失利。因此,針對該問題,本文采用有限元數值計算方法,進行了滑板中心軸偏斜不同角度下的打開機構承載能力計算;同時,利用自主設計的氣壓模擬試驗裝置,模擬發動機工況,測得打開機構的承載能力和失效模式,以檢驗計算結果的正確性。

1 計算模型及仿真計算

1.1 計算模型

基于ABAQUS/Explicit有限元軟件,建立了打開機構幾何模型,如圖1所示。除螺紋部分外,模型與零件形狀與尺寸細節均在模型中得以體現。建模后,將各零件進行有限元離散,考慮到結構形狀的復雜程度,反噴管、擋板、螺母采用三維六面體單元,滑板采用三維四面體單元,單元總數共計216 922個(見圖2)。為減少單元數量,降低計算難度,滾珠用剛體來模擬。

圖1 滾珠式打開機構組件幾何模型

圖2 滾珠式打開機構組件有限元模型

(1)邊界條件

設置反噴管法蘭盤位移約束為固定約束。在滑板下表面設定均布壓力邊界條件,壓力在設定時間t內線性增加到最大值。根據實際連接狀態,其余各零件之間建立接觸模型。

(2)接觸模型

在各零件之間均按照實際裝配關系定義接觸關系。由于接觸關系中的摩擦行為無法獲知,且為簡化問題,在模擬中不考慮摩擦(即假設摩擦系數為0)的影響。擋板上螺母和反噴管上螺紋部位用Tie約束,即完全綁定在一起,模擬螺紋和螺紋之間不能存在相互位移。

(3)材料屬性

滾珠采用剛體假設,其他零件材料均為30CrMnSiA,假設材料為彈性,彈性模量208 GPa,密度為7.8 g/cm3。僅考慮材料彈性性質,忽略塑性性質,將導致結果中滾珠與各零件的局部擠壓區域的應力高到不合理的程度(如超過2 000 MPa),但這不影響對主要問題的分析。實際上,這些高應力水平并不存在,應力超過材料屈服極限,這意味著零件上部分區域可能產生輕微的塑性變形,這些區域主要在滾珠擠壓點上,對評估打開機構故障機理影響很小。在考慮材料塑性的算例中,材料彈性性質設置與彈性假設相同。

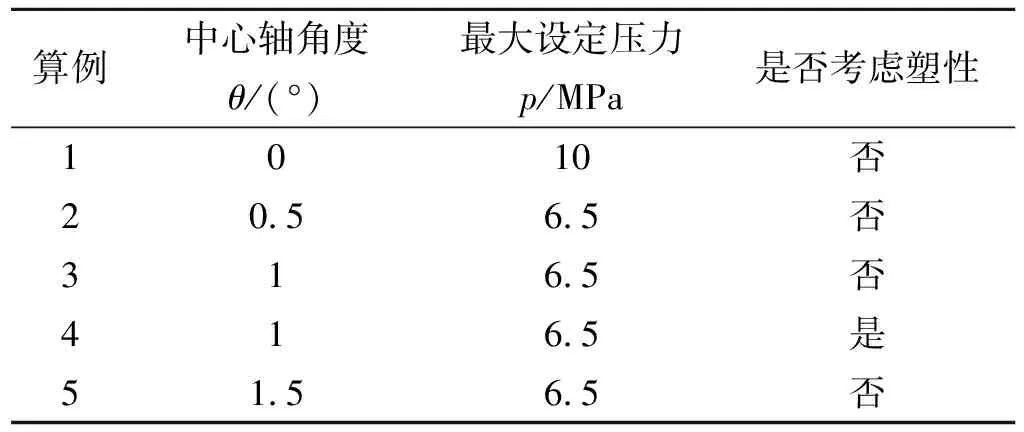

1.2 算例

本研究主要為探索滑板中心軸消弱槽偏斜對打開機構的承載能力影響,因此計算過程中不考慮零件裝配間隙對計算結果的影響。研究過程共設計了5個算例,以體現中心軸不同的偏斜程度,各算例的計算參數如表1所示。

表1 算例參數

打開機構中的零件除滾珠外材料為30CrMnSiA,該種金屬在承受約1 200 MPa應力水平下將產生塑性屈服,從而進入塑性強化階段。計算中考慮材料塑性將更真實,但材料塑性行為是嚴重的非線性特征,將引起計算時間極大地延長,甚至無法收斂。因此,為提高計算效率,只在第4個算例考慮了材料塑性行為。

1.3 計算結果及分析

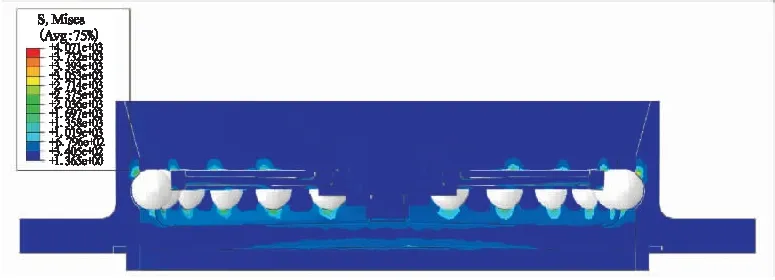

計算結果如圖3~圖7所示。其中,主要對算例3和算例4計算結果進行了對比,分析考慮塑性對計算結果的影響。

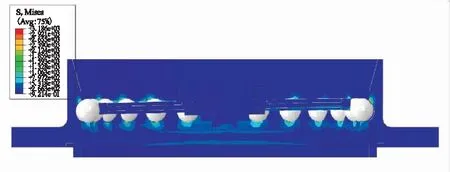

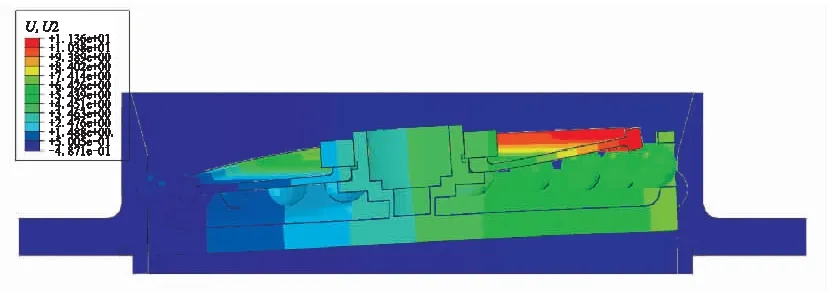

(1)算例1、2計算結果表明,滾珠卡止約束正常,滑板組件鎖定有效(圖3、圖4)。

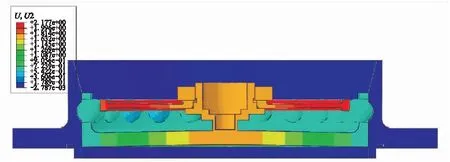

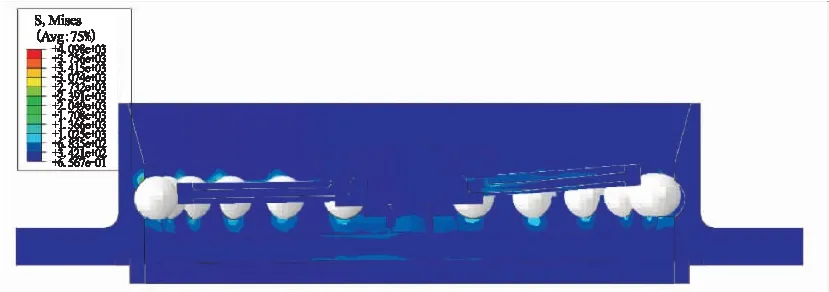

(2)算例3計算結果表明(圖5),滾珠卡止約束即將出現問題,壓板一側已經呈現較大向上翹曲變形,滾珠有脫離滑板上定位孔的趨勢,但當前滑板組件尚未脫離。

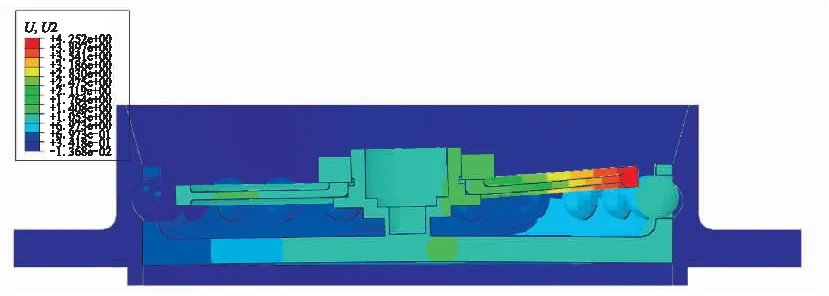

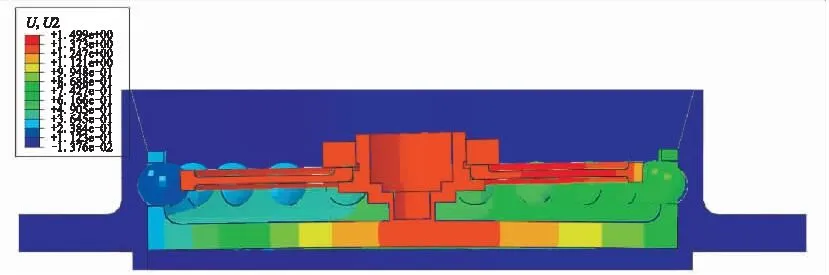

而考慮了塑性的算例4,滾珠卡止約束已經失效。這與實際情況各條件的相符程度較高。由圖6可見,壓板一側已經呈現較大向上翹曲變形,滾珠已經脫離滑板上定位孔。與算例3相比,滑板組件的脫離載荷將會降低約10%。

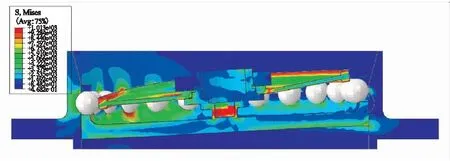

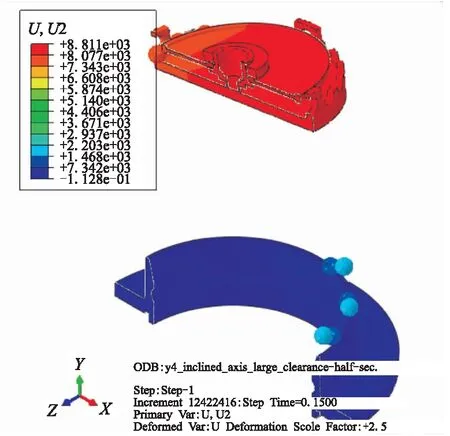

(3)對于算例5,p=5.525 MPa時,滾珠處于環形槽中,機構卡止有效,如圖7所示。在下個載荷步(p=5.85 MPa)到來之際,打開機構已經產生脫離。可推測,脫離的臨界載荷在5.525~5.85 MPa之間。

(a)Von-Mises應力

(b)軸向位移

(a)Von-Mises應力

(b)軸向位移

(a)Von-Mises應力

(b)軸向位移

(a)Von-Mises應力

(b)軸向位移

(a)Von-Mises應力,p=5.525 MPa

(b) p=5.525 MPa 時軸向位移

(c)p>5.525 MPa時軸向位移

通過以上5個算例的計算過程和結果,可得出如下結論:

(1)滑板中心軸偏斜,與反噴管軸線產生夾角,夾角存在使擋板對滾珠的約束狀態不一致,在持續增壓過程中,擋板較高一側滾珠在向上運動過程中,擠壓擋板邊緣的下側,對擋板局部造成向上的作用力,迫使擋板產生明顯的向上彎曲變形,隨后滾珠脫離反噴管上的環形槽,產生向側下方移動的趨勢,滾珠向打開機構軸心方向發生位移,使得滑板組件與反噴管之間的約束失效,滑板組件隨即在內壓作用下脫離反噴管。

(2)滑板中心軸偏斜角度增加,打開機構承載能力降低。綜合5個算例可見,在中心軸與反偏斜角度較小(如θ<0.5°),該機構在10 MPa條件下,仍不會發生脫離,說明此種條件下機構具有很高的安全性。

(3)在相同的偏斜角情況下,考慮材料塑性后,滑板組件的脫離載荷將會降低約10%。機構故障打開壓力降低。

(4)仿真計算結果是對θ與打開機構承載能力關系的模擬和趨勢預測,計算結果需進行工程試驗驗證。

2 驗證試驗

利用氣壓模擬試驗裝置,對滾珠式打開機構仿真計算結果進行了驗證。

2.1 試驗裝置

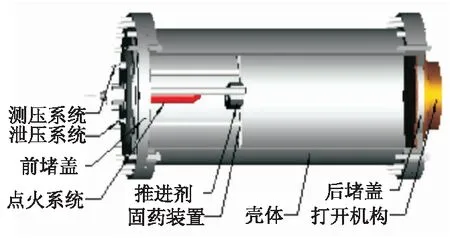

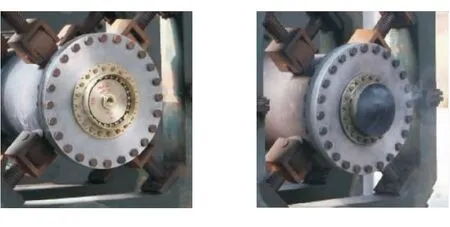

氣壓模擬試驗裝置主要由殼體、前堵蓋、后堵蓋、點火系統、推進劑、測壓系統、卸壓系統、固藥裝置、密封件、緊固件等組成,見圖8。

圖8 氣壓模擬試驗裝置

氣壓模擬裝置工作原理如下:點火系統接收到電信號開始工作,點燃推進劑,推進劑在密閉的空腔內燃燒,燃氣產生壓強。需要泄壓時,或在設定的時間節點發出二次點火信號,泄壓系統工作,殼體內腔的氣體泄出,壓強下降。

2.2 試驗過程及結果

氣壓模擬驗證試驗共進行3發點火試驗,中心軸角度θ依次為0、1、1.5°。

試驗發動機臥式安裝在試車臺上。試驗前,在前堵蓋的2個測壓孔位置安裝2路測壓傳感器。另外,試驗過程進行實時視頻監控。

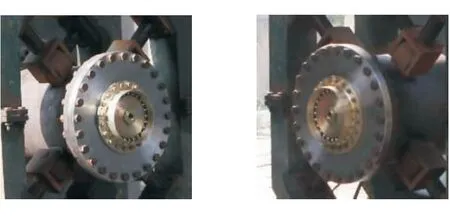

試驗1~試驗3試驗前、后狀態見圖9所示。可見,試驗1中,試驗裝置最大壓強9.5 MPa,打開機構結構完整,擋板與滑板均未飛出;試驗2中,當試驗裝置點火后約0.5 s,內腔壓強7.38 MPa時,打開機構擋板與滑板整體飛出;試驗3中,試驗裝置點火后約0.4 s,內腔壓強5.91 MPa時,打開機構擋板與滑板整體飛出。

(a)試驗1前 (b)試驗1后

(c)試驗2前 (d)試驗2后

(e)試驗3前 (f)試驗3后

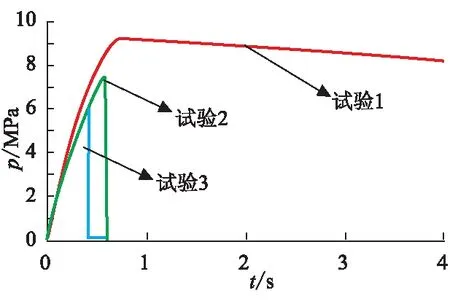

根據壓強測試數據,繪制了3發試驗的壓強-時間曲線,見圖10。驗證試驗結果表明:

(1)驗證試驗中打開機構的失效機理和失效模式與仿真計算一致。在增壓過程中,擋板擠壓滾珠,使得滾珠脫離環形槽,滑板組件與反噴管座自鎖約束失效,滑板與擋板整體飛出。

(2)當滑板中心軸偏斜未偏斜時,內腔壓強9.50 MPa時,打開機構結構完整,表明滾珠式打開機構在其零、部組件合格、裝配正常的情況下,具有能較高的承載能力。

(3)滑板中心軸偏斜會影響打開機構承載能力。當滑板中心槽偏斜1°,內腔壓強7.38 MPa時,打開機構結構失效,擋板與滑板整體飛出;當滑板中心槽偏斜1.5°,內腔壓強5.91 MPa時,打開機構結構失效,擋板與滑板整體飛出。

(4)滑板中心槽偏斜角度越大,打開機構承壓能力越低。

圖10 壓強-時間曲線

3 結論

(1)滾珠式打開機構具有較強的承載能力,一般情況下承載能力可達10 MPa左右。

(2)從仿真計算和驗證試驗結果可看出,在相同偏斜角情況下,打開機構失效載荷基本一致。

(3)滑板中心軸偏斜,會引起滾珠式打開機構承載能力下降。偏斜角度越大,其承載能力越低,即中心軸偏斜1°,其承載能力降低15%~20%。

(4)從計算和試驗過程認識到,滾珠式打開機構存在裝配困難、承載能力無法直接檢測等缺點。因此,有必要根據需要設計一種新型的打開機構。

參考文獻:

[1] Ristori A,Dufour E.Numerical simulation of rocket motor[R].AIAA 2001-3139.

[2] 陳汝訓.固體火箭發動機設計與研究[M].北京:宇航出版社,1992.

[3] 張明信,張勝勇.固體火箭發動機推力終止試驗技術探討[J].固體火箭技術,2000,23(4):1-4.

[4] 周金仙,謝蔚民,馮志平.固體火箭發動機反向噴管推力終止過程的壓力沖擊問題[J].推進技術,1989(4):1-6.

[5] 張四清.某固體發動機反向噴管型面優化設計[J].固體火箭技術,2002,25(2):25-27.

[6] 任億君.反向噴管的滾珠式打開機構[J].推進技術,1985.

[7] 陳魁.試驗設計與分析[M].北京:清華大學出版社,2005.

[8] 鞠玉濤,朱福亞.火箭導彈技術引論[M].南京:南京理工大學出版社,2003.

[9] 薛群,徐向東.固體火箭發動機測試與試驗技術[M]北京:宇航出版社,1987.