提高有桿泵助力深抽技術施工成功率

中國石化勝利油田分公司采油工藝研究院舉升二室QC小組

(山東東營257000)

提高有桿泵助力深抽技術施工成功率

中國石化勝利油田分公司采油工藝研究院舉升二室QC小組

(山東東營257000)

隨著勝利油田開發的不斷深入,以濱南、鹽家、富臺、大王北等近20個油氣區塊為代表的古潛山、砂礫巖類型的深層低滲油藏(累計上報探明儲量近3億t,占總動用儲量的17.3%),成為采油廠上產的主力陣地。該類油藏具有儲層埋藏深(3500m以上)、動液面低(2000m以上)、產液量高(>20m3/d)等特點。

針對此類油藏采用有桿泵助力深抽技術,可在不增加抽油機懸點載荷條件下,進一步加深泵掛,放大生產壓差,提高油井產量,從而達到降本增效的目的。該技術主要由助力深抽裝置、脫接器及配套防氣、防偏磨措施組成,它利用助力深抽裝置大小柱塞之間的面積差和油套之間的壓差,產生一個向上的液壓力(助力),從而起到降低懸點載荷的作用。

該技術自2012年在現場推廣以來,充分發揮了其節能增效的技術優勢。但在推廣應用中,部分井出現了返工現象,導致施工周期延長,作業成本增加。因此,決定以“提高有桿泵助力深抽技術施工成功率”為目標進行攻關。

1 小組概況

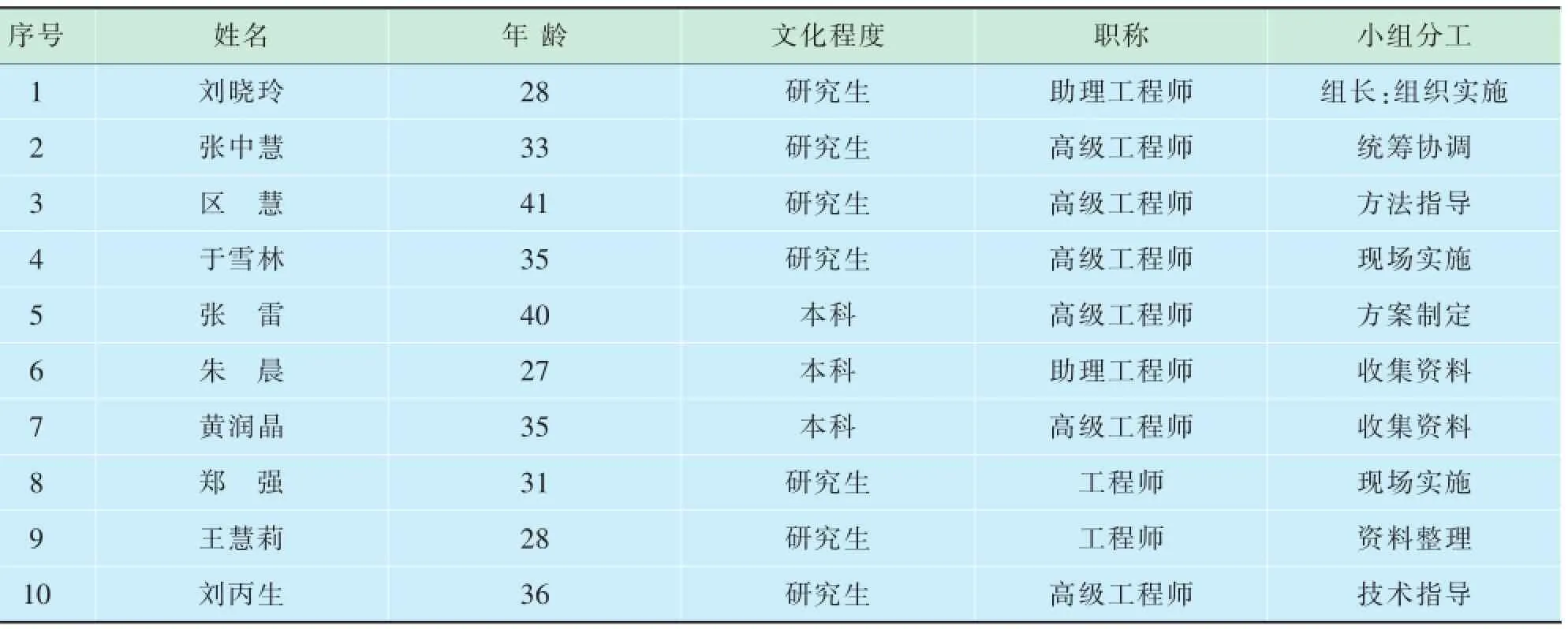

舉升二室QC小組共有10名成員,其中高級工程師6人,主要從事機械采油新工藝的研究與推廣工作,科研能力較強,現場經驗豐富。參加本次活動的小組概況及小組成員情況見表1、表2。

表1 QC小組概況簡介

表2 小組成員情況表

2 選題理由

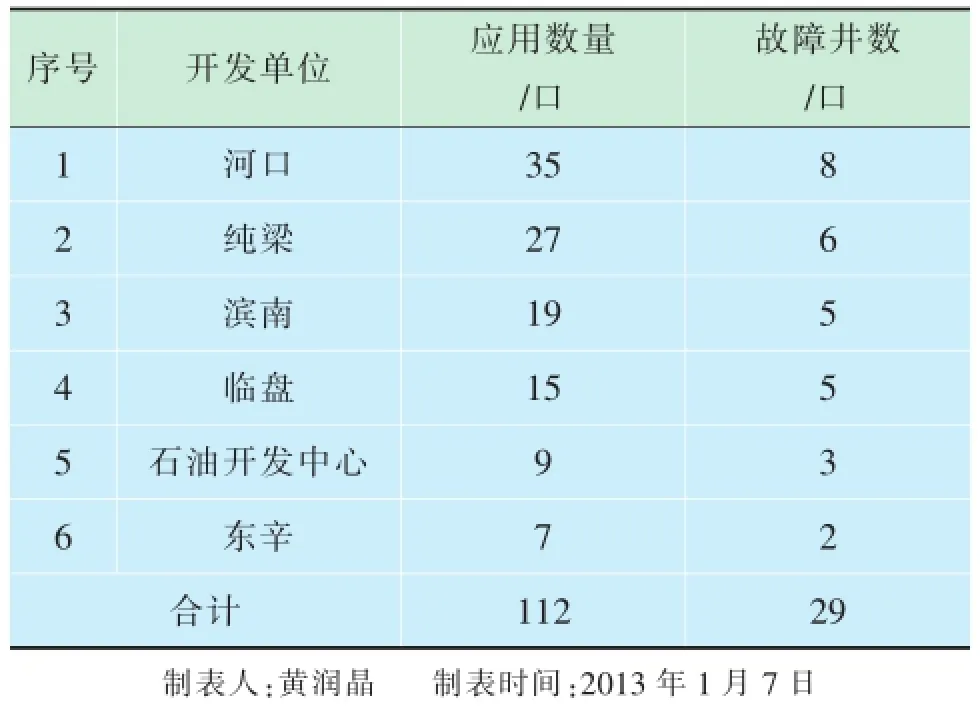

據了解,國內有桿泵助力深抽技術施工成功率普遍在82%以上。而在2012年,采油院針對有桿泵助力深抽技術,在河口、東辛、濱南、臨盤等開發單位共推廣應用了112口井,其中就有29口井出現了返工現象(表3),施工成功率僅有74.11%,共導致施工周期延長778h,作業成本增加129.6萬元,嚴重影響了各采油廠的經濟效益和社會效益。

表3 有桿泵助力深抽技術應用情況統計表

為此,QC小組決定以“提高有桿泵助力深抽技術施工成功率”為目標進行攻關。

3 現狀調查

小組成員通過跟蹤2012年實施有桿泵助力深抽技術過程中出現問題影響施工效果的29口井(共作業61井次),做出了造成施工成功率低的問題分類調查表(表4,排列圖略)。

調查結論:由表4可以看出,桿柱斷脫占累計頻率的72.13%,是影響有桿泵助力深抽技術施工成功率低的主要問題。因此要想提高施工成功率,必須首先解決這個問題。

4 確定目標

由現狀調查可知,桿柱斷脫問題在導致施工成功率低的問題中占到72.13%,目前有桿泵助力深抽技術施工成功率為74.11%,解決該問題可將施工成功率提高至74.11%+(1-74.11%)×72.13%=92.8%。經小組成員討論,考慮到具體實施過程中的不可控因素,本次QC活動目標設定為:將有桿泵助力深抽技術施工成功率(能正常施工且持續生產的井數比例)由現有的74.11%提高至90%以上(示意圖略)。

5 原因分析

按照現狀調查結果進行分析,找出了影響有桿泵助力深抽技術施工成功率的影響因素,并繪制了因素樹圖,如圖1所示。

由圖1可以看出,造成有桿泵助力深抽技術施工成功率低的末端因素有9項:①負載時串聯柱塞與大小泵筒之間的同心度偏差過大;②加工廠家未執行圖紙及相關標準;③脫接器受深抽井況影響發生反轉解鎖;④脫接器對接施工人員經驗不足;⑤現有防偏磨優化設計軟件未考慮三維井眼軌跡影響;⑥部分設計人員相關專業理論知識掌握不足;⑦井液礦化度高;⑧抽油桿材質及制造質量差;⑨未及時更換新抽油桿。

表4 造成有桿泵助力深抽技術施工成功率低的問題分類調查表

6 要因確認

從影響有桿泵助力深抽技術施工成功率的因素樹圖中,總結找出了9個末端因素,QC小組成員對這些因素進行了認真細致的分析,并逐一進行確認。

6.1 負載時串聯柱塞與大小泵筒之間的同心度偏差過大

驗證人:于雪林、劉曉玲、王慧莉;

驗證時間:2013年1月29日~2月2日;

驗證地點:采油院、加工廠家、施工現場。

圖1 影響有桿泵助力深抽技術施工成功率的因素樹圖

6.1.1 現場問題及柱塞泵筒受力分析

墾東63-X6井于2013年1月29日發現不出液,示功圖(圖2)顯示斷脫,報請檢泵。該井于31日進行檢泵作業,起出后發現助力深抽裝置斷脫。

圖2 墾東63-X6井桿柱斷脫示功圖

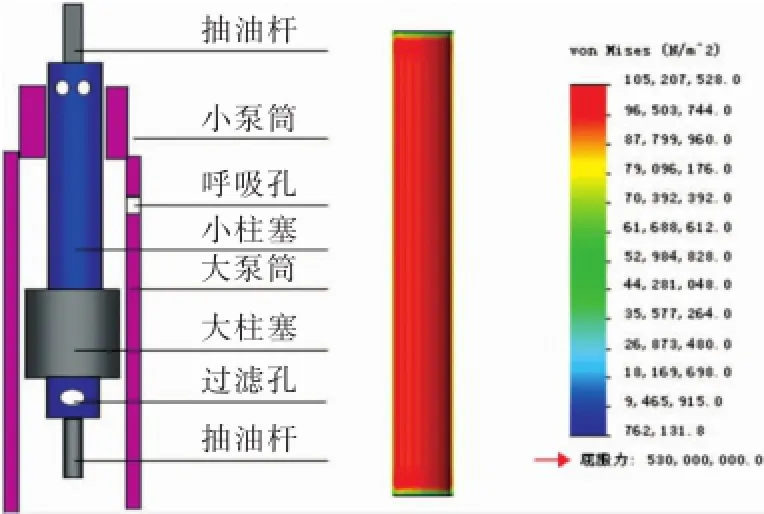

前期采用的助力深抽裝置結構示意圖及小泵筒有限元應力分析圖,如圖3所示。小組成員分析認為,助力深抽裝置位于桿柱組合的中上部,串聯柱塞所受軸向拉應力較大,泵筒除受液柱壓力外,還受到下部油管柱的拉力,容易導致生產過程中柱塞泵筒不同心而鱉勁偏磨,長時間偏磨使助力裝置斷脫,從而影響施工成功率。

圖3 活動前助力深抽裝置結構示意圖及小泵筒有限元應力分析圖

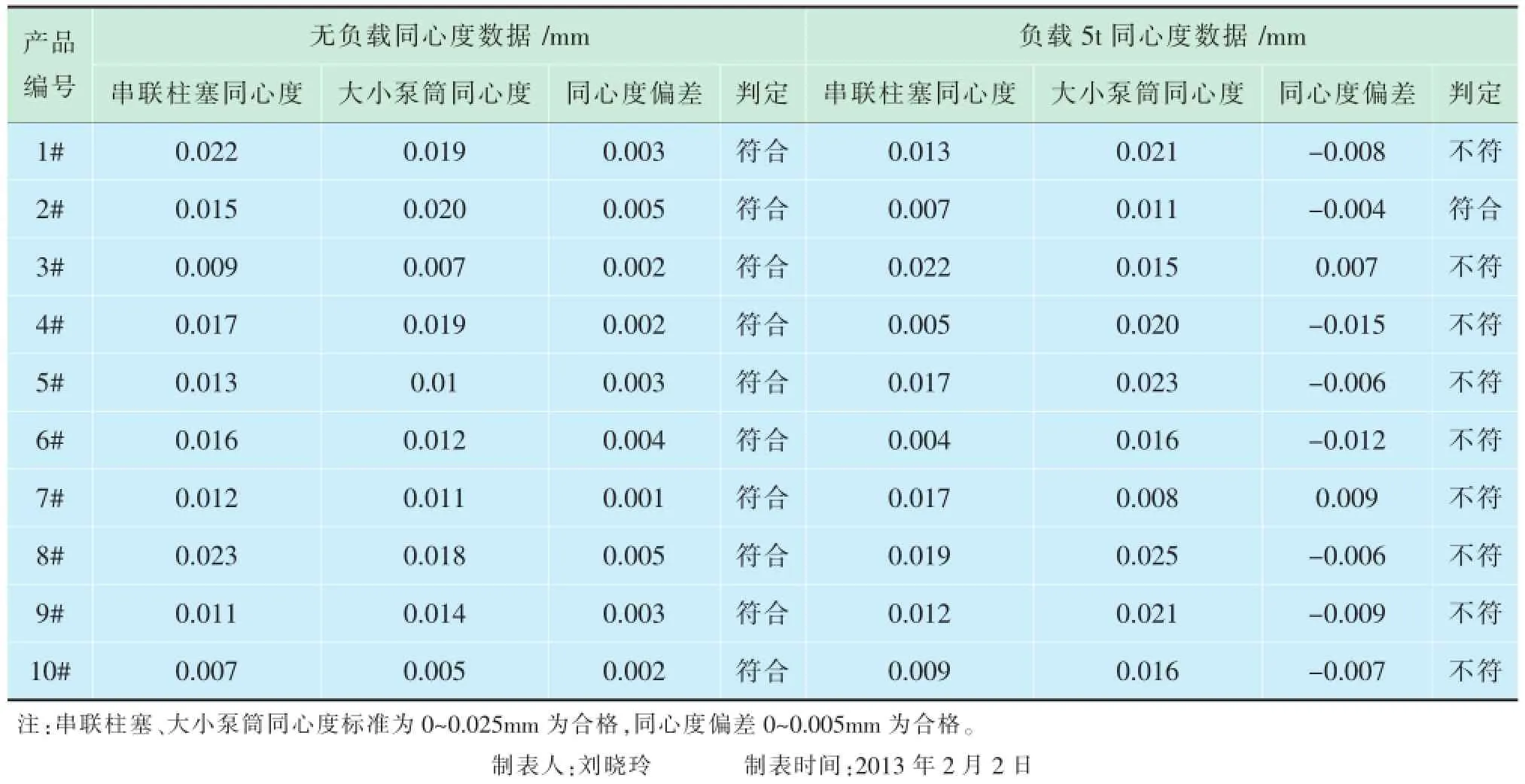

6.1.2 抽樣調查

小組成員在加工廠家隨機抽取了10套助力深抽裝置,在下端無負載和負載5t的條件下,對串聯柱塞、大小泵筒的同心度分別進行了測量,并計算了二者之間的同心度偏差,取得了以下數據(表5)。

由表5可以看出,雖然串聯柱塞、大小泵筒的同心度均符合加工標準,但在負載條件下二者之間的同心度偏差過大,不符率90%,容易導致生產過程中柱塞泵筒不同心而產生鱉勁偏磨,從而影響施工成功率。

結論:“負載時串聯柱塞與大小泵筒之間的同心度偏差過大”為要因。

表5 同心度數據調查表

6.2 加工廠家未執行圖紙及相關標準

驗證人:王慧莉、張中慧;

驗證時間:2013年2月4日;

驗證地點:加工廠家。

小組成員在加工廠家隨機抽取了10套助力深抽裝置,根據圖紙及相關標準要求進行檢查。確認標準為:管材符合圖紙要求且無質量缺陷;裝置上按要求加工了柱塞、泵筒豁口,且豁口長度大于端部螺紋長度;接頭變徑處存在圓角過渡。檢查結果是10套裝置在3處檢查位置上均符合相關要求。

結果顯示,廠家加工的助力深抽裝置均符合圖紙及相關標準要求。

結論:“加工廠家未執行圖紙及相關標準”為非要因。

6.3 脫接器受深抽井況影響易發生反轉解鎖

驗證人:張中慧、劉曉玲;

驗證時間:2013年2月7日~2月26日;

驗證地點:采油院、河口及東辛采油廠有桿泵助力深抽施工現場。

1)現場驗證。大北10-9井于2013年2月7日至2月26日間,連續發生了5次脫接器失效現象,嚴重影響了油井的平穩生產。

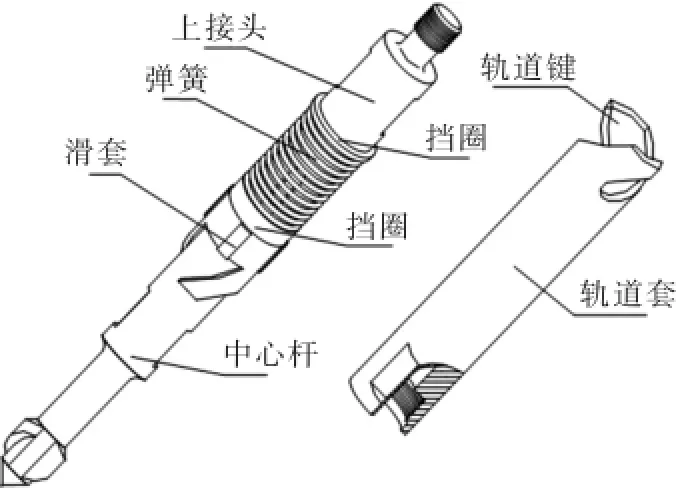

2)原理分析。前期選用的自旋式脫接器是通過旋轉對接和反轉脫開的方式工作的,其結構如圖4所示。

小組成員分析認為,受外力影響,自旋式脫接器上體與下體發生相對旋轉,滑套軌道鍵退出下體軌道槽時,中心桿頭在軌道管的接引下上行退出,完成脫開。在生產過程中,受井眼軌跡、慣性載荷、液柱載荷等多種因素影響,脫接器易發生旋轉解鎖的現象,從而降低施工成功率。

結論:“脫接器受井況影響易發生反轉解鎖”為要因。

圖4 自旋式脫接器結構示意圖

6.4 脫接器對接施工人員經驗不足

驗證人:黃潤晶、于雪林;

驗證時間:2013年2月17日;

驗證地點:部分有桿泵助力深抽施工現場。

脫接器對接施工人員如果沒有積累一定的經驗,容易導致判斷失誤。小組安排新老員工分別進行脫接器對接施工,并依據通井機顯示載荷判斷脫接器是否對接成功,以此驗證施工人員經驗對施工成功率的影響,驗證結果見表6。

14

表6 新老員工脫接器對接施工不成功率統計表

結果顯示,新老員工換崗作業后,不成功率較相近。

結論:“脫接器對接施工人員經驗不足”為非要因。

6.5 現有防偏磨優化設計軟件未考慮三維井眼軌跡影響

驗證人:于雪林、黃潤晶;

驗證時間:2013年2月21日;

驗證地點:采油院、有桿泵助力深抽施工現場。

小組成員對大北11-29等4口因桿管偏磨導致桿柱斷脫的重復施工井進行了跟蹤描述,并分別用現有的依據3種不同理論模型的防偏磨優化設計軟件進行了模擬,結果見表7。

由表7可以看出,3種軟件所計算出的中和點與實測中和點偏差較大(60~150m),井眼軌跡偏磨符合率較低。

小組成員分析認為,加深泵掛后,桿管受力比常規生產管柱惡劣、復雜,導致桿管偏磨加劇,而且深泵掛條件下井眼軌跡造成的偏磨不可忽略,但是目前大多防偏磨優化設計軟件沒有考慮三維井眼軌跡的影響,不適用于有桿泵助力深抽技術,影響施工成功率。

結論:“現有防偏磨優化設計軟件未考慮三維井眼軌跡影響”為要因。

6.6 部分設計人員相關專業理論知識掌握不足

驗證人:王慧莉、劉丙生;

驗證時間:2013年2月23日;

驗證地點:采油院。

有桿泵助力深抽管柱的受力狀況與常規生產管柱不同,進行深抽舉升設計,不僅需要設計人員熟練掌握有桿抽油系統設計基礎,還需要了解深抽相關理論知識。

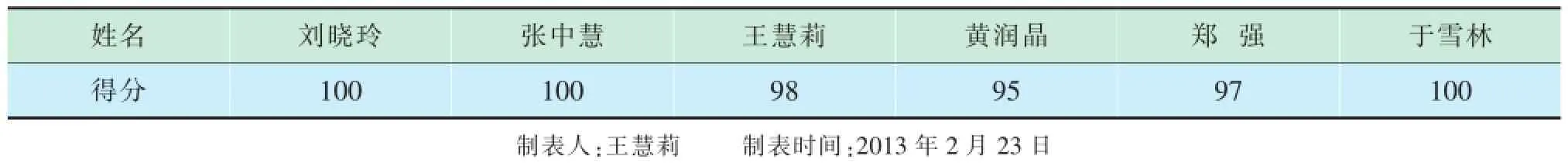

為考察設計人員理論知識掌握程度,編制了有桿泵助力深抽舉升設計理論測評試卷(百分制),對小組內6名設計人員進行了檢查,結果見表8。

結果顯示,6名設計人員對有桿泵助力深抽相關理論知識的掌握程度較高,均在95分以上。

結論:“部分設計人員相關專業理論知識掌握不足”為非要因。

表7 油井偏磨情況對比表

表8 有桿泵助力深抽舉升設計理論測評結果

6.7 井液礦化度高

驗證人:劉曉玲;

驗證時間:2013年2月18日~2月27日;

驗證地點:采油院實驗室。

若井液礦化度較高,會對抽油桿桿體造成腐蝕,在桿體表面造成脆層、蝕點,從而產生應力集中,出現疲勞裂紋,最終導致抽油桿腐蝕疲勞斷裂。

小組成員對部分中、高礦化度井進行了跟蹤,并通過靜態掛片腐蝕試驗,利用失重法測量了抽油桿在井液中的腐蝕速度,試驗結果見表9。

表975 ℃下抽油桿在井液中的腐蝕速度

由表9可看出,各抽油桿材料在井液中的腐蝕速度均在0.3g/(m2·h)以下,以35CrMo抽油桿為例,可連續生產3年以上,不會影響抽油桿強度。

結論:“井液礦化度高”為非要因。

6.8 抽油桿材質及制造質量差

驗證人:鄭強、黃潤晶;

驗證時間:2013年2月25日~2月27日;

驗證地點:采油院實驗室。

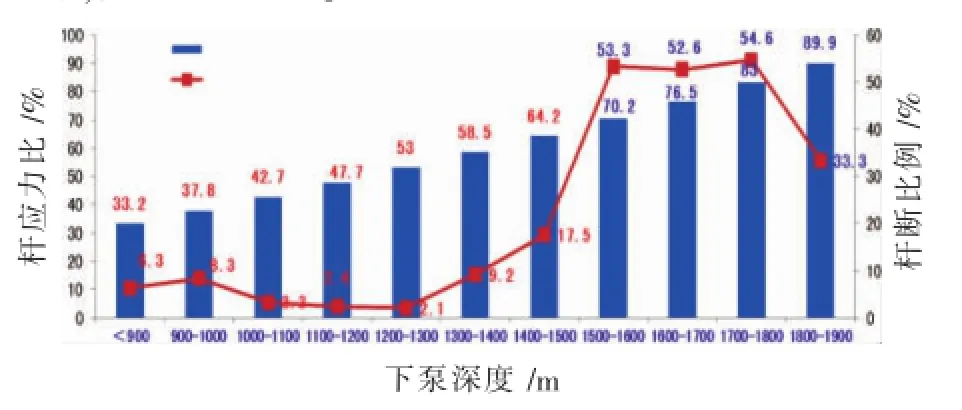

桿應力比是表征抽油桿疲勞強度的重要參數,通過現場經驗,桿應力比超60%后,桿斷比例大幅上升,如圖5所示。

圖5 φ56mm泵理論應力與桿斷比例關系圖

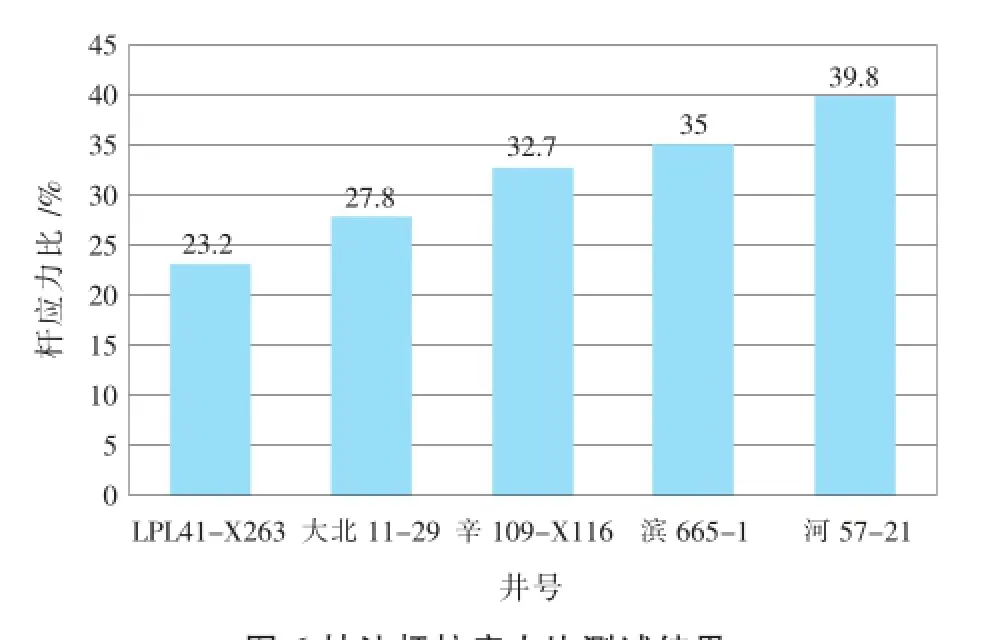

為驗證抽油桿質量是否存在問題,小組成員對LPL41-X262等5口因抽油桿斷脫導致重復施工的油井所采用的抽油桿,進行了桿柱應力測試,測試結果如圖6所示。

由圖6可以看出,各油井所用抽油桿的應力比處于20%~40%之間,滿足抽油桿使用要求。

結論:“抽油桿材質及制造質量差”為非要因。6.9未及時更換新抽油桿

驗證人:黃潤晶、于雪林;

驗證時間:2013年1月24日~2月25日;

驗證地點:部分有桿泵助力深抽施工現場。

若下入的抽油桿經過反復、長時間使用,超過其工作循環次數,易導致疲勞斷脫,需要及時更換新抽油桿。

圖6 抽油桿柱應力比測試結果

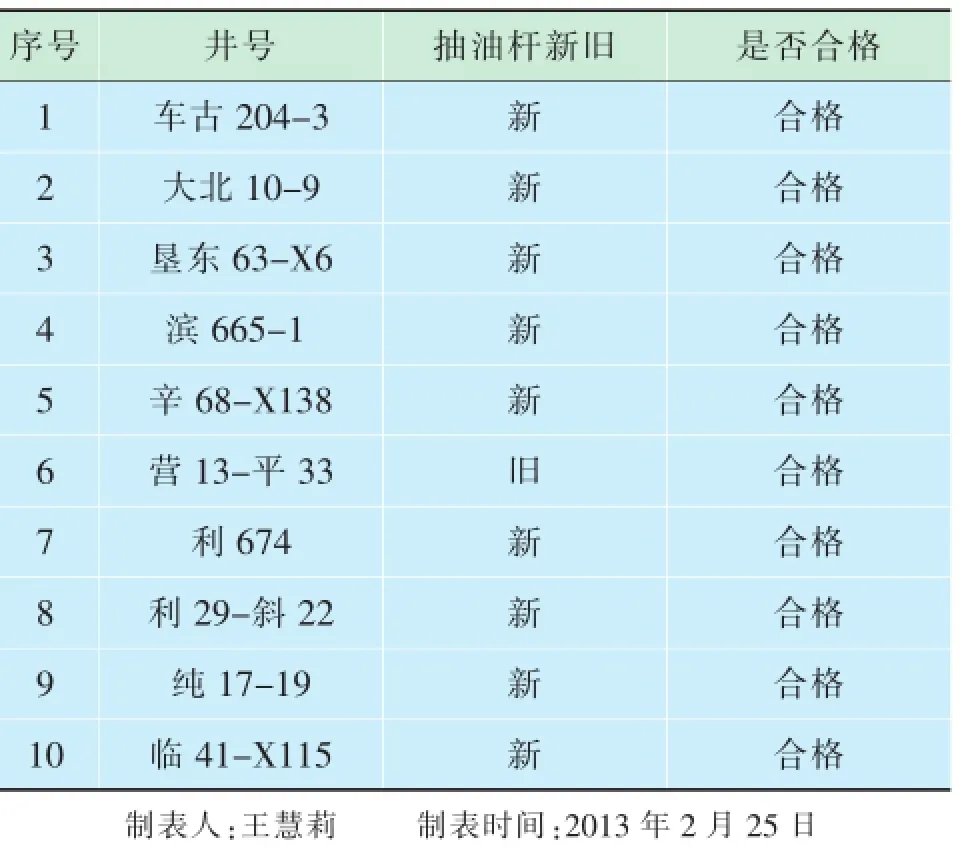

小組成員對車古204-3等7口井的抽油桿選用情況進行了調查,結果見表10。

表10 抽油桿選用情況抽檢調查表

由表10可知,在抽檢施工井中,下入新抽油桿的情況占90%,選用抽油桿合格率100%,不會影響施工成功率。

結論:“未及時更換新抽油桿”為非要因。

綜上所述,影響有桿泵助力深抽技術施工成功率的要因為:負載時串聯柱塞與大小泵筒之間的同心度偏差過大、脫接器受深抽井況影響易發生反轉解鎖、現有防偏磨優化設計軟件未考慮三維井眼軌跡影響。

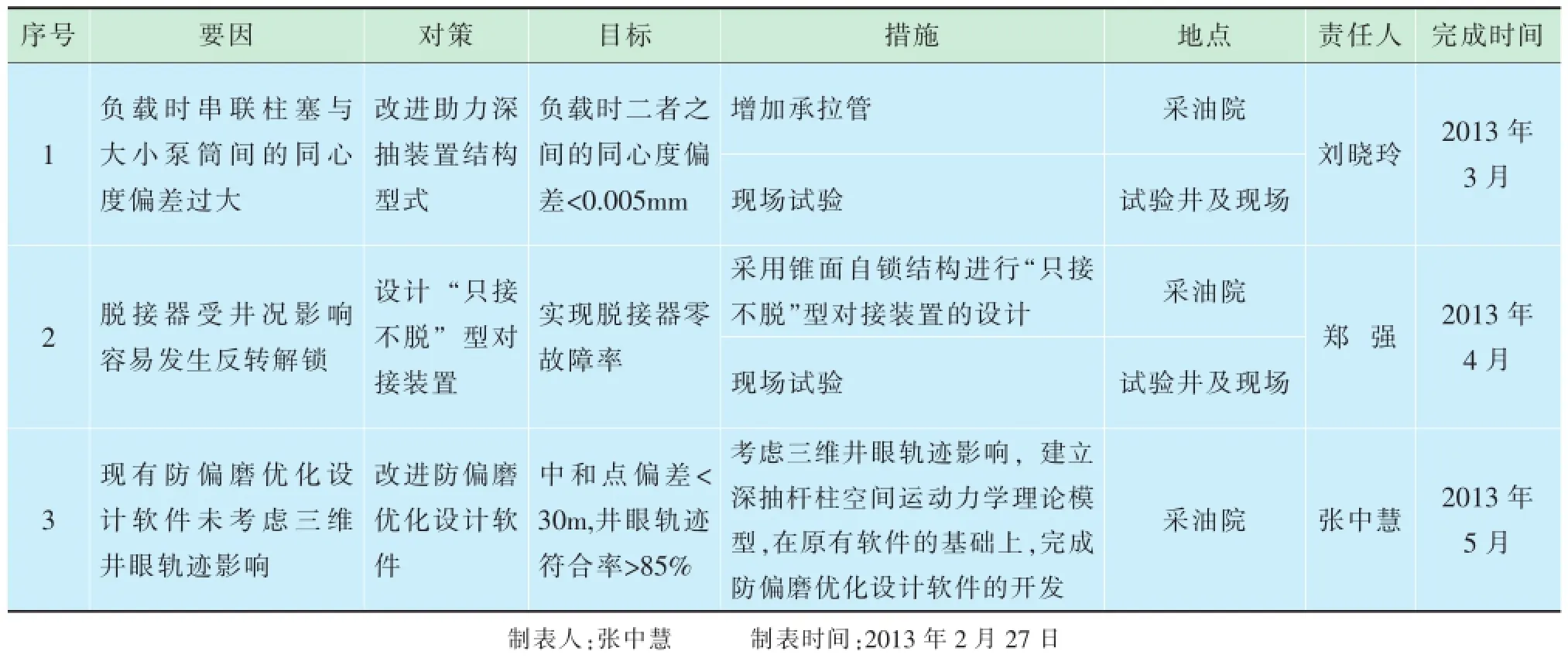

7 制定對策

針對影響有桿泵助力深抽技術施工成功率的3個要因,小組成員制定了相應的對策(表11)。

8 對策實施

根據所制定的對策,小組成員合理分工,配合整體計劃,有條不紊地開展了以下工作。

表11 對策表

8.1 對策實施1:改進助力深抽裝置結構型式

8.1.1 主要改進工作

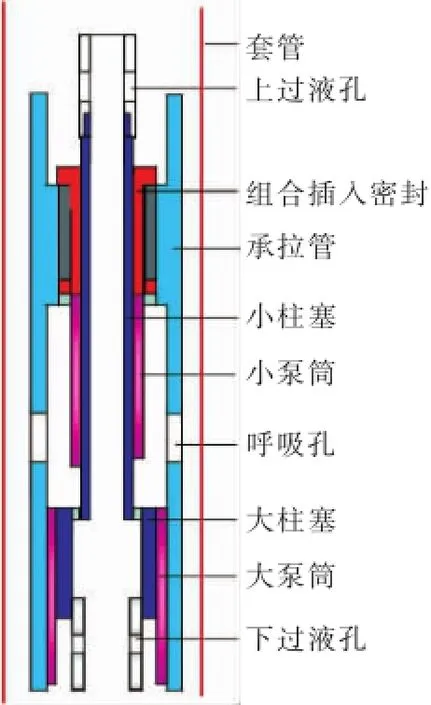

根據對策,改進了助力深抽裝置結構,形成了一種插入密封式助力深抽裝置,如圖7所示,主要做了2點改進:

圖7 新型組合插入密封式助力深抽裝置結構示意圖

1)增加承拉管。使泵筒呈懸臂梁狀態,不承受拉力,同時增加柱塞同心度。

2)增加組合插入密封結構。采用具有自補償功能的1道銅環和2道高強度尼龍環形成組合插入密封結構,可提高助力深抽裝置的耐摩擦性能和密封可靠性。

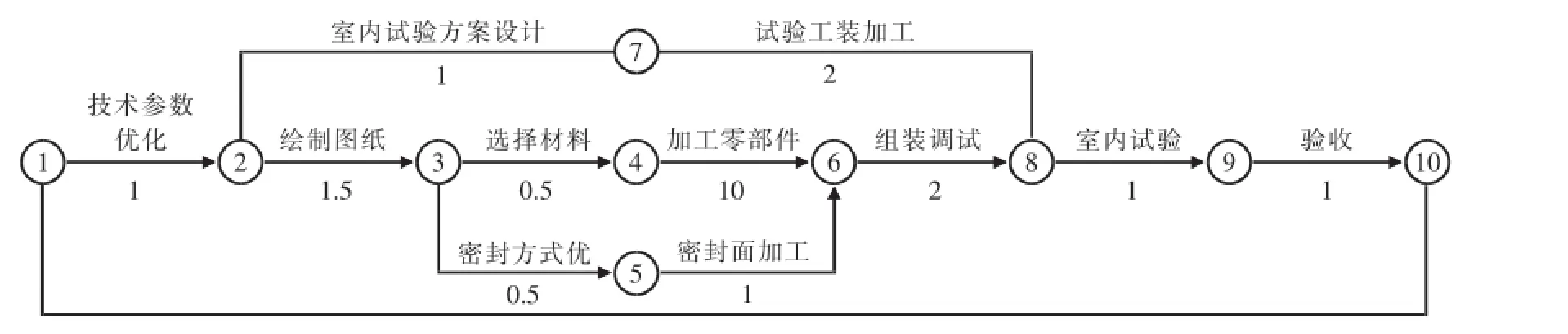

8.1.2 實施計劃

為了能夠按期完成改進工作,制定了箭條圖(圖8)。

圖8中:①、②、③等節點編號表示起點和終點;箭條線①→②→③→④→⑥→⑧→⑨→⑩表示關鍵的、用時最多的工作,上方文字表示工作內容,下方文字表示時間(天數);其余箭條線表示實際存在的工作。通過制定箭條圖,確定了助力深抽裝置改進工作的關鍵路線為:①→②→③→④→⑥→⑧→⑨→⑩,同時將室內試驗方案設計、試驗工裝加工、密封方式優選、密封面加工作為并行作業,將總工期優化為17d,并嚴格執行,確保改進工作如期完成。

8.1.3 效果驗證

實施后,對試制加工的5套新型深抽助力裝置負載時的同心度數據進行了測量(表12)。

結果顯示,負載時串聯柱塞與大小泵筒間的同心度偏差符合率達到100%,措施有效,目標達成。

8.2 對策實施2:設計“只接不脫”型井下對接裝置

8.2.1 結構原理

由于采用插入密封式助力深抽裝置,桿柱與柱塞對接后無需脫開,為增加連接可靠性,小組成員經過討論,研制出一種“只接不脫”型井下對接裝置。它主要由上接頭、對接軸、套筒、鎖環、隔環、限位環和下接頭組成。該對接裝置采用錐面自鎖形式,結構簡單,連接可靠,工作原理如下:①通過下放抽油桿,對接軸進入套筒內,鎖環被撐開;②繼續下放抽油桿,當對接軸到達限位環后,鎖環恢復原狀;③由于套筒內有2道鎖環,鎖環利用錐角將對接軸鎖住,實現了對接。

圖8 助力深抽裝置改進工作實施計劃箭條圖

8.2.2 效果驗證

經過現場應用證明,采用“只接不脫”型井下對接裝置對接成功率高,且對接后不脫開,避免了生產中脫接器釋放現象,措施目標達成。

8.3 對策實施3:改進防偏磨優化設計軟件

綜合考慮三維井眼軌跡對桿柱受力的影響,建立深抽桿柱空間運動力學理論模型,并以VC++為開發平臺,結合計算機圖形學和OpenGL三維建模技術,在現有軟件的基礎上,開發了有桿泵井防偏磨優化設計軟件。

8.3.1 功能介紹

該軟件可根據油井需要,實現以下功能:

1)三維井眼軌跡的精確描述和可視化仿真。利用OpenGL技術和B樣條插值擬合技術,實現了三維井眼軌跡的精確描述和可視化仿真,提高了井眼軌跡分析的直觀性與準確性(圖9)。

2)三維桿管柱受力及運動狀態的可視化仿真。主要包括2部分功能:①三維桿管柱靜止狀態條件下的軸向力、接觸應力等可視化仿真;②三維桿管柱運動狀態下的軸向力、接觸應力等可視化仿真。

三維管桿運動可視化仿真可直觀地分析井下抽油桿管的運動規律,同時為防偏磨方案的制定、優化與修正提供理論依據。

圖9 井眼軌跡三維立體圖

3)三維井筒內桿管柱靜、動態偏磨分析及防偏磨方案優化設計。其主要包括:①三維井筒內靜、動態條件下的桿管柱偏磨分析;②添加扶正器、加重桿、抗磨油管等不同措施下的防偏磨方案優化(圖10)。

圖10 屈曲偏磨點分布圖及其三維顯示

8.3.2 效果驗證

小組應用有桿泵井防偏磨優化設計軟件對大北11-29等4口井進行了模擬,結果見表13。

結果顯示,模擬中和點與實測中和點偏差較小(<20m),井眼軌跡偏磨符合率在85%以上,對策目標達成。

9 實施效果

9.1 效果評析

按對策實施后,通過與各開發單位充分交流,先后在臨41-X115等8口井上進行了前期現場試驗(其中替代電泵井1口),現場施工順利。對8口井的生產情況及連續生產時間統計見表14。

由表14可以看出,各井均正常生產至今并繼續平穩運行,最長持續生產時間達到281d,由此驗證了本次QC活動的有效性。

9.2 目標實現情況

勝利油田采油院針對改進后的有桿泵助力深抽技術,在河口、純梁等開發單位進行了推廣應用。截至2014年3月,共推廣了61口井(其中替代電泵井2口),具體應用情況統計見表15。

從表15可以看出,截至2014年3月,共有4口井出現了返工現象,有桿泵助力深抽技術施工成功率由活動前74.11%增至93.44%,完成了本次QC活動的目標(柱狀圖略)。

表13 油井偏磨情況模擬結果

表14 對策實施后有桿泵助力深抽技術現場試驗情況統計表

9.3 效益分析

通過本次QC活動,改進了有桿泵助力深抽裝置,設計了新型井下對接裝置,改進了防偏磨優化設計軟件。通過以上手段節省了施工時間和作業成本,延長了油井生產周期,取得了良好的經濟效益和社會效益。

9.3.1直接經濟效益

直接經濟效益=收入-成本

=(工具費+設計技術服務費)×井次-加工成本×井次-人工成本-技術研發費用

其中,工具包含助力深抽裝置、活動接頭、對接裝置、高效組合氣錨與內流扶正器5種,則:

工具費=31300元+650元+1512元+25480元+388元/個×53個=7.9506萬元;

加工成本=14000+430+1250+19500+120×53 =4.154(萬元);

直接經濟效益=(79506+5000)×57-41540× 57-52500×10-80000≈184.406(萬元)。

因此,本次QC活動創直接經濟效益184.406萬元。

表15 對策實施后有桿泵助力深抽技術應用情況統計表

9.3.2 間接經濟效益

通過現場測試分析:

1)對于替代有桿泵井,截至2014年3月,單井平均日增油3.68t/d,累計增油25829.92t,按每噸油售價4580元/t,每噸油成本1820元/t計算,則可獲增油效益=增油×(油價-成本)×施工成功率增值=25829.92×(4580-1820)×(93.44%-74.11%)= 1378.05(萬元)。

2)對于替代電泵井,平均單井日節電600kW·h,電費按0.7元/(kW·h),則節約電費=600×0.7×(263+ 119)=16.044(萬元)。

3)按1口井起下1趟作業管柱費用2.4萬元計算,應用的61口井至少可以減少起下管柱作業61× (93.44%-74.11%)≈11趟,則共節省作業支出2.4× 11=26.4萬元。

因此,本次QC活動創增油效益1378.05萬元,節約支出42.444萬元。

9.3.3 社會效益

通過提高有桿泵助力深抽技術施工成功率,可有效節約國家資源、能源,減少污水排放,降低環境污染,社會效益顯著。

10 鞏固措施

為了有效地鞏固QC活動成果,形成良性循環,制定以下鞏固措施:

1)廣泛開展QC活動,立足現場應用,解決技術難題,發動成員廣提合理化建議。

2)申請國家實用新型專利2項《插入密封式深抽助力裝置》、《一種井下對接裝置》,目前正在審批當中。

3)繼續加強井況及應用情況分析,起草并形成標準《有桿泵助力深抽裝置》,目前正在申報中。

4)繼續建立有桿泵助力深抽技術服務臺賬,收集資料,跟蹤效果,并及時調整工藝措施。

11 總結及下一步打算

本次活動中小組成員群策群力,以數據和事實為依據,運用QC理論和方法,不斷進行分析、設計、試驗,完成了本課題,達到了預期制定的目標。通過此次QC活動,小組成員的QC技能有了明顯提高,并積累了寶貴的經驗。

在下次活動中QC小組將圍繞“并聯式雙腔抽油泵的研制”為題開展活動。

■成果點評

優點:選題理由充分,針對癥結找原因,通過現場調查、試驗、結合理論分析等方法,科學確定要因。對策和措施具體、目標量化。

不足之處:在運用統計工具分析原因時,此環節不能確認某個末端因素是否是要因,所以樹圖上不能標出具體要因因素。

王梅

2014-09-15