提高測壓一次成功率

中國石化河南油田分公司第一采油廠技術攻關QC小組

(河南南陽474780)

提高測壓一次成功率

中國石化河南油田分公司第一采油廠技術攻關QC小組

(河南南陽474780)

1 小組概況

中國石化河南油田分公司第一采油廠測試大隊技術攻關QC小組(表1),成立于2005年,是一支有著豐富理論經驗和創新光榮傳統的QC小組。小組活動的宗旨主要針對油、氣、水井測試工作中的工藝問題進行技術攻關和新產品研制,提高測試效率和服務質量。小組先后獲得“全國優秀質量管理小組”、“省、行業質協優秀質量管理小組”、“河南油田優秀質量管理小組”的稱號。

2 選擇課題

測壓一次成功率是廠部質量考核指標之一,這項指標的高低,直接影響油井的開抽時率及產量,也是油礦考核測試大隊服務滿意率的重要指標。

2.1 廠部質量考核指標

廠部年度質量目標:測試一次成功率≥90%。

2.2 選題理由

2012年廠部下達油水井測壓計劃524井次,實際完成540井次,完成年度計劃的103.05%,測壓一次不成功井次69井次,測壓一次成功率平均為87.22%,距離廠部年度質量考核目標有一定的差距。

3 設定目標

根據廠部質量考核目標,小組將目標定為90% (柱狀圖略)。

表1 小組概況表

4 目標可行性分析

4.1 調查分析1

4.1.1 測壓完成井次分類統計分析

QC小組對2012年油水井測壓完成的540個井次,按照測壓種類逐月進行了分類統計,統計結果見表2(柱狀圖略)。

油水井測壓工作量主要集中在檢測、壓降、環空3項,占年度測壓工作量的89.63%,油井分層、水井分層2項占了10.37%。

4.1.2 測壓一次不成功井次統計分析

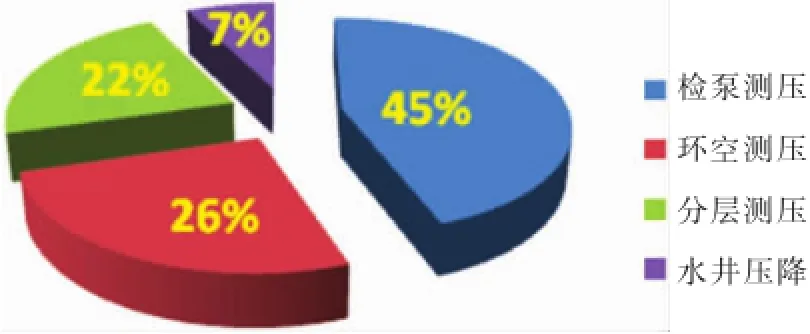

QC小組成員根據2012年年度測壓工藝問題井臺帳,測壓一次不成功井次,按照測壓種類進行了統計,統計結果見表3(排列圖略)。

從表3中可以看出,2012年測壓一次不成功69井次,油井分層測壓一次不成功35井次,占年度測壓一次不成功井數的50.72%,而2012年油井分層測壓完成井次只占年度測壓完成井次的9.63%,所以油井分層測壓一次成功率低是造成年度測壓井次一次成功率低的主要因素。

表22012 年油水井測壓完成井次統計表/井次

表32012 年測壓一次不成功井次統計表

表42012 年油井分層測壓一次不成功井次影響因素統計表

4.2 調查分析2(尋找癥結)

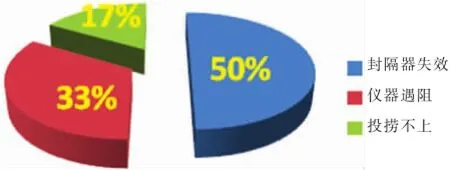

為了找出油井分層測壓一次成功率低的癥結, QC小組又對影響油井分層測壓一次成功率低的因素進一步統計與分析,見表4(餅狀圖略)。

從表4中可以看出,儀器遇阻、壓力資料異常兩項因素影響,造成測壓一次不成功井次為82.86%,是影響油井分層測壓一次成功率低的主要癥結。

4.3 調查分析3(目標測算)

縱向上分析。從2012年1~12月測壓一次成功率統計中可以看出,2012年5月、11月測壓一次成功率,曾經達到過廠部質量考核目標。

預測分析。根據分析情況來看,要想提高測壓一次成功率,需要解決測壓一次不成功問題的66.67%。認為小組成員是有能力的,如果解決油井分層測壓一次不成功2個主要問題的66.67%,測算:87.22%+(1-87.22%)×50.72%×82.86%×66.67%=90.80%>90%。

小結。縱向上分析,2012年月度測壓一次成功率曾經達到過90%以上質量目標。同時結合問題癥結及解決問題癥結的能力分析,認為QC小組目標可以完成。

5 分析原因

小組成員圍繞影響油井分層測壓一次成功率低的主要癥結,運用頭腦風暴法,找出8條末端因素,并用關聯圖整理(圖1)。

圖1 原因分析關聯圖

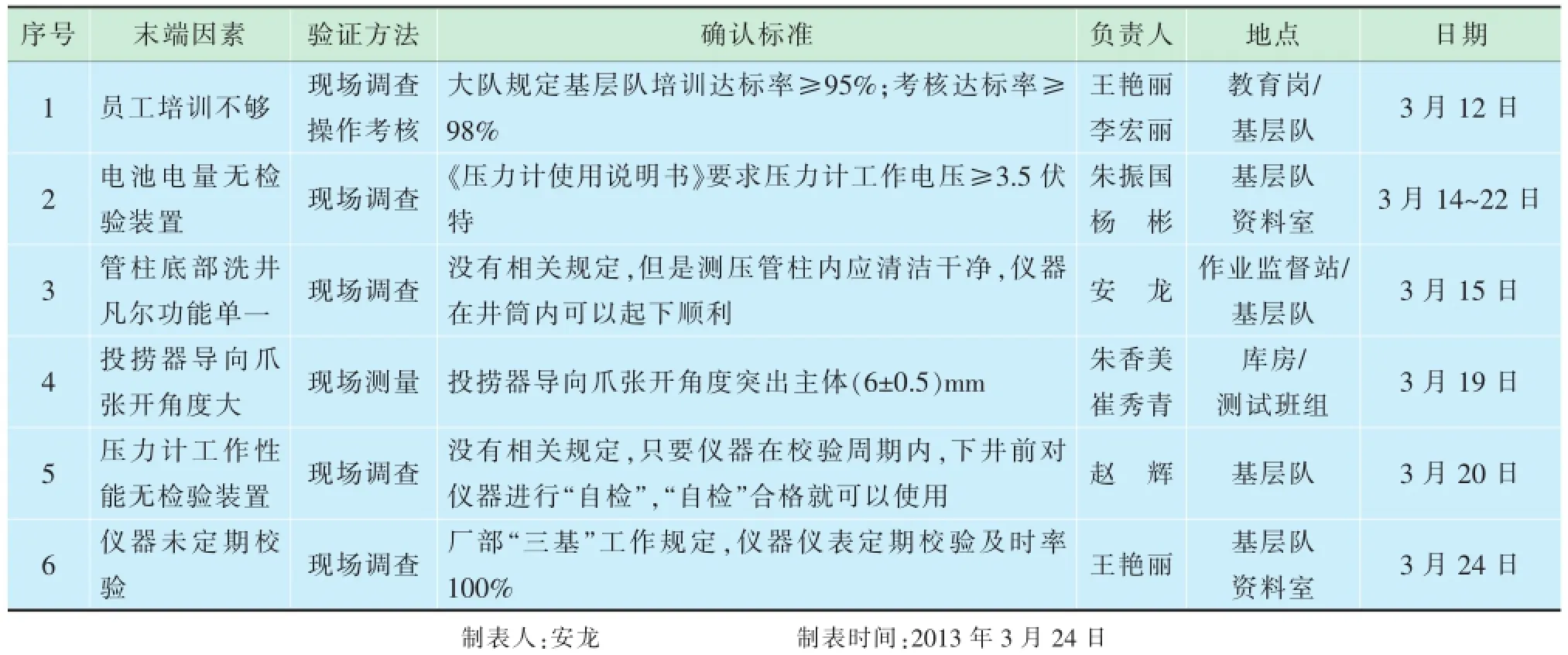

表5 要因確認計劃表

6 確定主要原因

6.1要因確認表

通過原因分析得出8項末端因素,但是地層出油、地層壓力異常是地層因素,小組無能力解決,不在小組考慮之列,針對其余的6條末端因素,按照要因確認方法、確認標準等做出要因確認計劃表(表5)。

6.2要因確認

6.2.1要因確認1:員工培訓不夠

小組成員查閱了大隊職工教育崗2012年基層隊培訓計劃,以及協同大隊職工教育崗對測試2隊3個測壓班人員進行了理論知識、操作技能考核見表6、表7,職工培訓達標率、考核達標率分別為99.22%、100%符合驗證標準。因此,員工培訓不夠不是造成儀器遇阻、壓力資料異常的主要原因。

表6基層隊培訓達標率統計表

表7考試成績分數段統計表

圖2分層測壓井的操作方式

表8測壓結果統計表

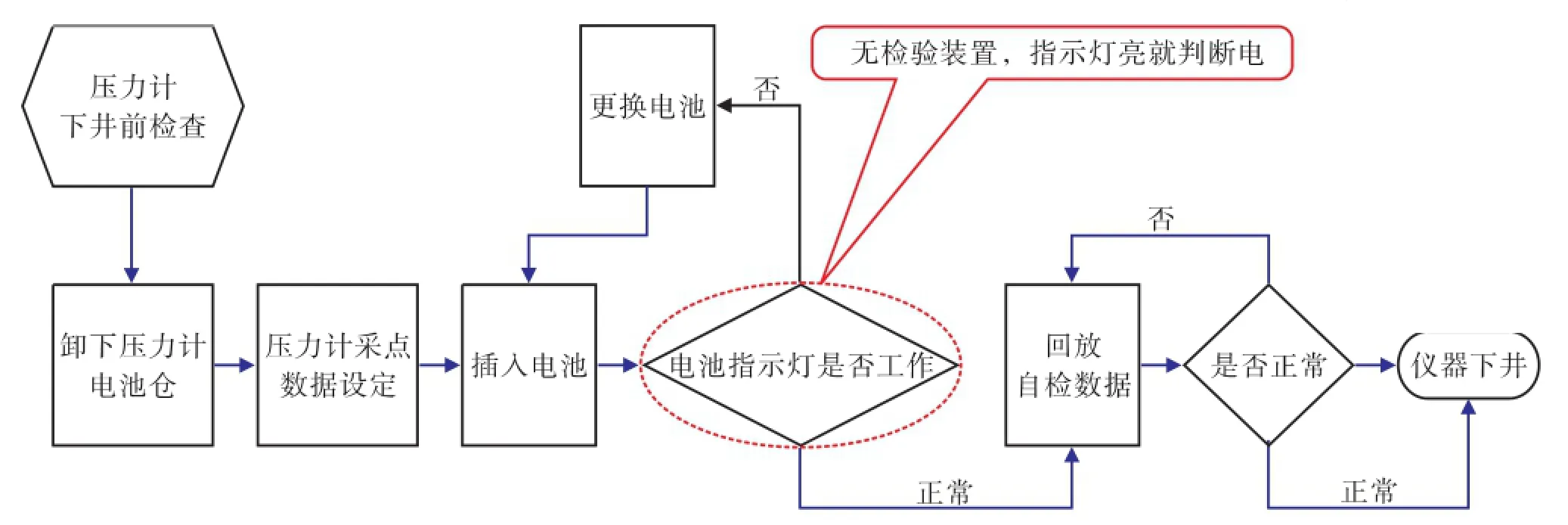

6.2.2要因確認2:電池電量無檢驗裝置

小組成員在3月14~22日連續跟蹤了大隊3口月度分層測壓井的操作方式,以及測壓結果見圖2、表8。

從圖2、表8可以看出:儀器下井前無檢驗裝置,是通過電池發光二極管頻閃,人為的判斷電池工作電壓≥3.5V,這樣判定不符合電池電壓判定,電池可能存在“虛電”現象,造成壓力計不能按照設計時間錄取完壓力點,測壓不成功,如:H6-18井。因此電池電量無檢驗裝置是造成壓力資料異常的主要原因。

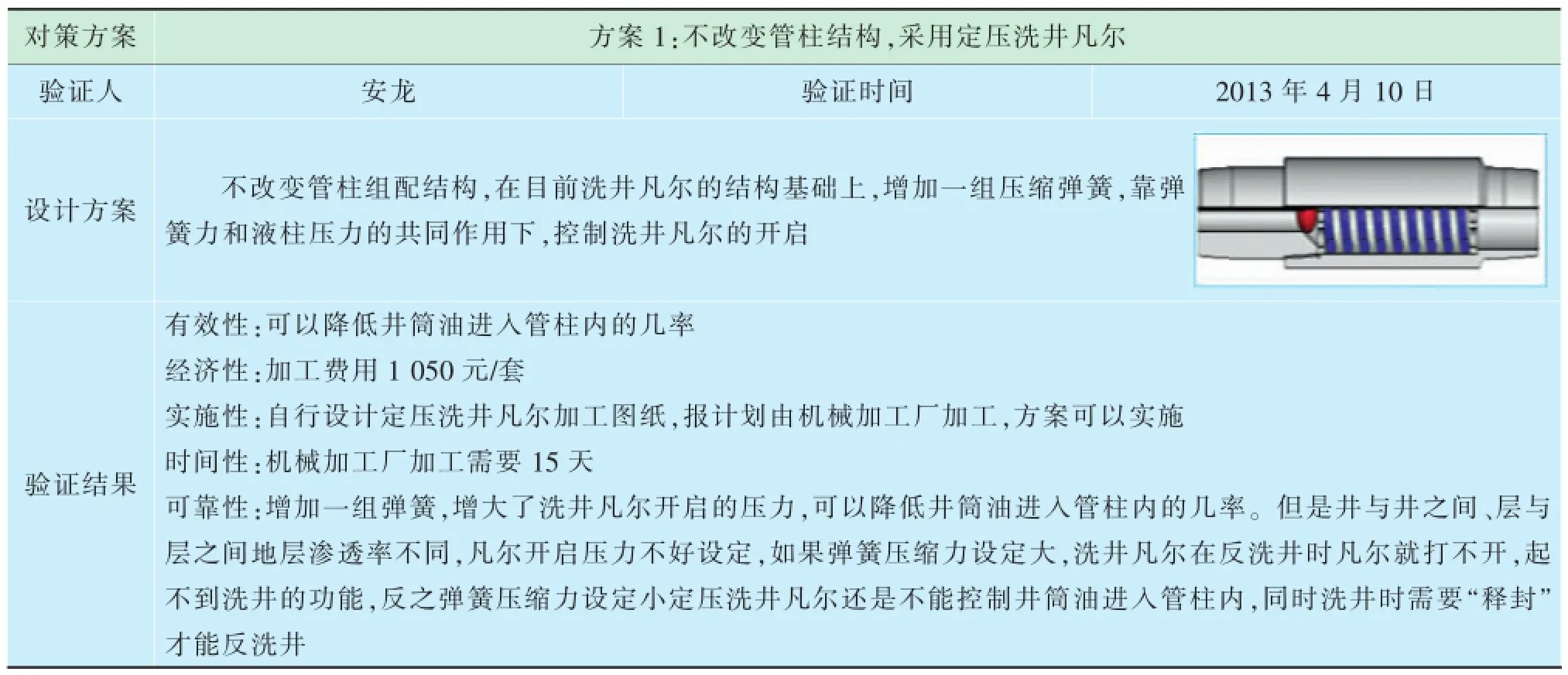

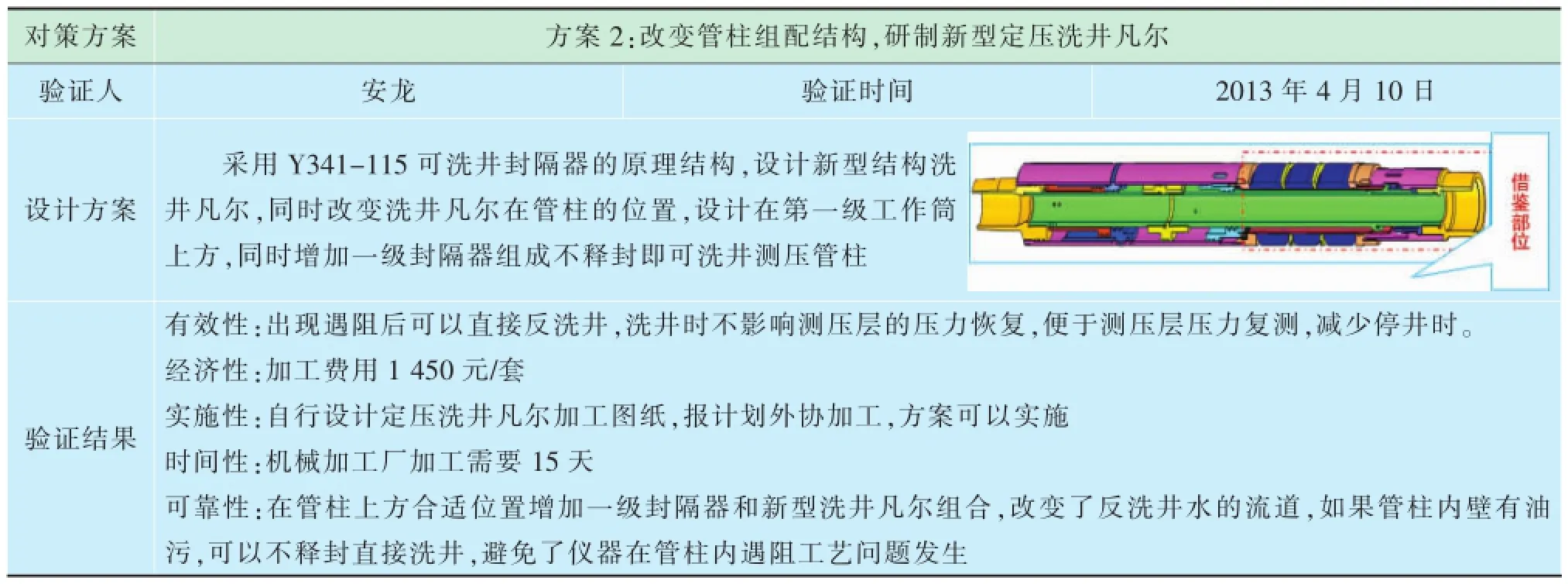

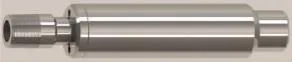

6.2.3要因確認3:管柱底部洗井凡爾功能單一

首先從洗井凡爾結構組成上分析,洗井凡爾受管柱內液柱壓力控制,當地層壓力大于管柱內的壓力時,井筒中的油就會進入測壓管柱內,在管柱上方形成“死油蓋”,使得投撈器在管柱內遇阻(圖3)。其次,小組成員查閱了大隊2012年分層測壓遇阻工藝問題井統計表,遇阻20井次,解決5井次,其他15井次都是通過作業起管柱取出井下壓力計,作業現場落實情況為管柱上方油管內有死油,造成測壓儀器無法投撈。因此管柱底部洗井凡爾功能單一是造成儀器遇阻的主要原因。

圖3 洗井凡爾結構圖及管柱結構圖

表9 投撈器導向爪張開角度測量統計表

表102012 年測壓工藝問題井統計表

6.2.4 要因確認4:投撈器導向爪張開角度大

首先對大隊庫房新采購的投撈器隨機進行了檢查,按照總量的20%進行了抽查與測量;其次對測壓班組在用的投撈器進行了測量,測量結果見表9。投撈器導向爪張開角度突出主體6mm,偏差在0~0.5mm之間符合標準,因此投撈器導向爪張開角度大不是造成儀器遇阻的主要原因。

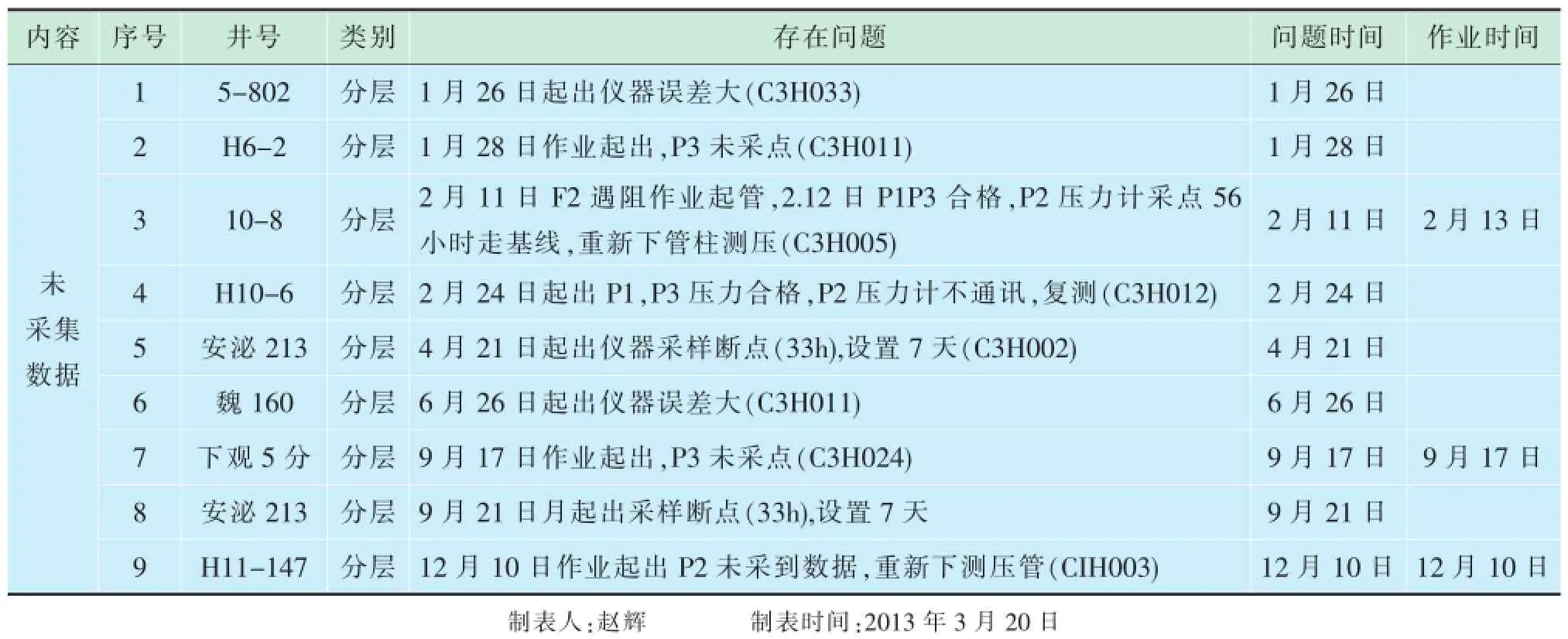

6.2.5 要因確認5:壓力計工作性能無檢驗裝置

小組成員通過現場調查發現,儀器下井前只是按照操作規程對下井壓力計進行了“自檢”,由于井下是高溫、高壓工作環境,儀器有可能會出現地面自檢合格,井下出現故障,無法錄取壓力資料。通過調查2012年度測壓問題井臺帳,發現有9井次壓力計故障分別是數據采集不夠、或不采點、誤差大的問題,占分層測壓一次不成功井次的25.71%見表10。因此,壓力計工作性能無檢驗裝置是造成壓力資料異常的主要原因。

6.2.6 要因確認6:儀器未定期校驗

小組成員對4個測試隊壓力計校驗記錄進行了調查(表11),基層隊都能按照壓力計1年定期校驗的規定,及時校驗壓力計,及時率達到了100%。因此,儀器未定期校驗不是壓力資料異常的主要原因。

6.3要因確定結果

通過末端因素逐一確認驗證,確定出3條要因:

1)電池電量無檢驗裝置。

2)管柱底部洗井凡爾功能單一。

3)壓力計工作性能無檢驗裝置。

7 制定對策

7.1對策方案的選擇

小組成員利用頭腦風暴法,對確定的3條要因分別提出對策方案(表12)。

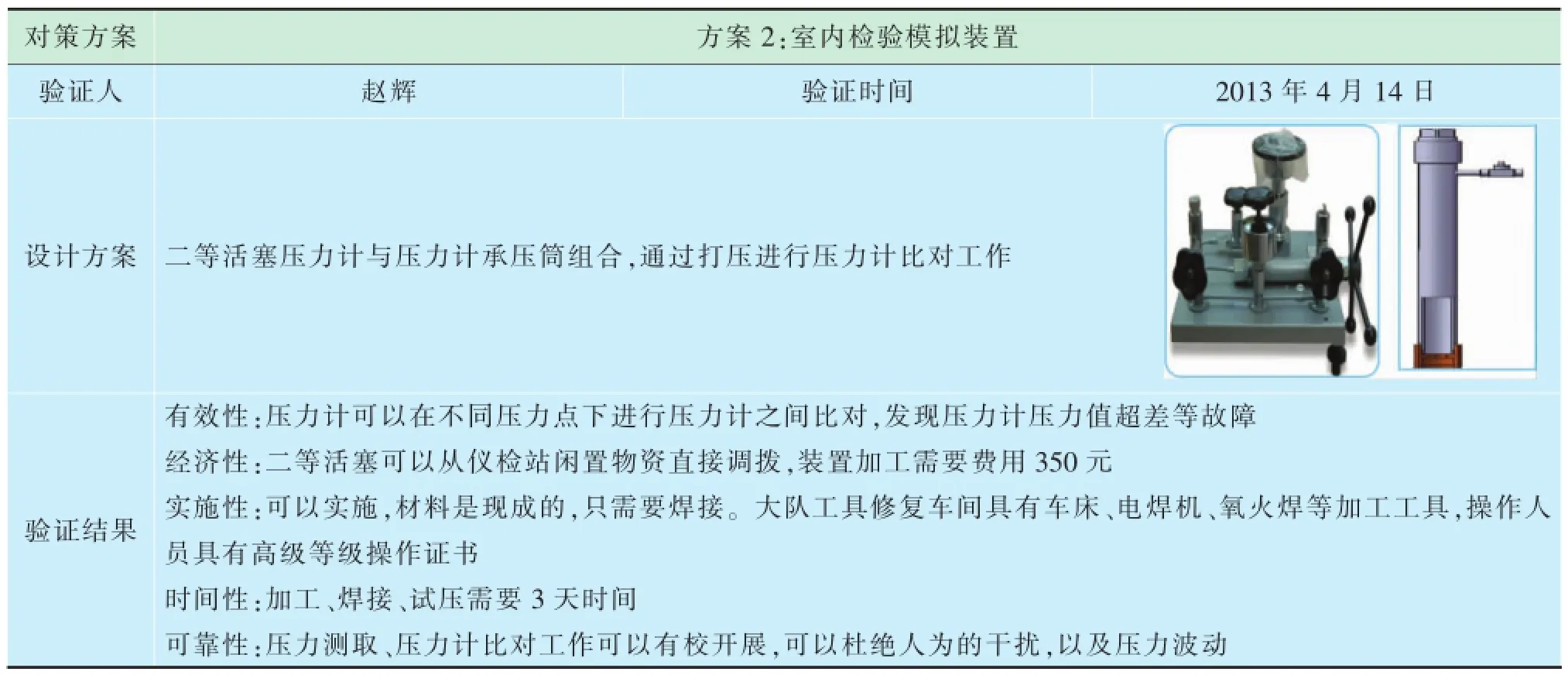

7.2 對策方案的評價

針對3個要因提出的實施方案,小組成員通過調研、模擬試驗,從有效性、經濟性和可實施性等幾個方面進行了綜合評價,以確定最佳方案,以下是對策方案評價。

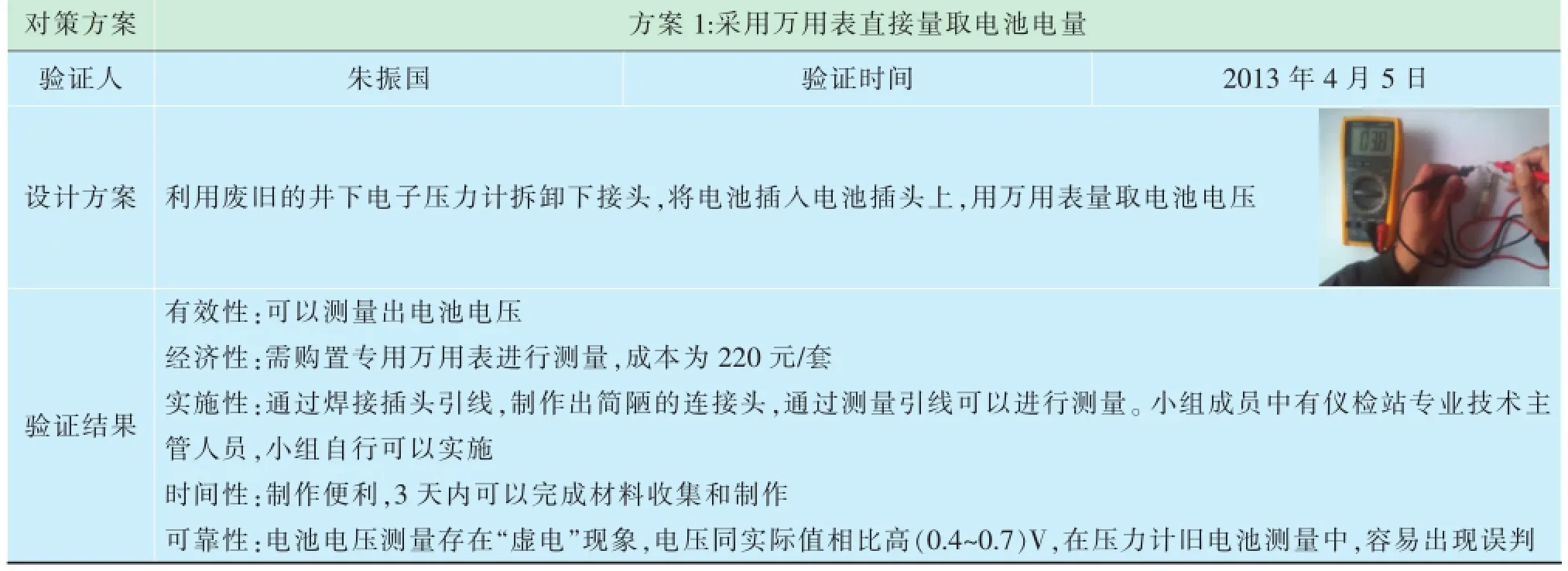

1)要因1:電池電量無檢驗裝置方案評價(表13、表14)。

方案綜合評價結論。針對電池電量無檢驗裝置所提出的2種方案,通過上述模擬試驗分析對比,選擇最佳方案是:制作插入式數值顯示電池電壓測量儀。

2)要因2:管柱底部洗井凡爾功能單一方案評價(表15、表16)。

表11 壓力計定期校驗及時率統計表

表12 對策方案表

表13 電池電量無檢驗裝置評價方案1

表14 電池電量無檢驗裝置評價方案2

方案綜合評價結論。針對管柱底部洗井凡爾功能單一所提出的2種方案,通過上述2種工具結構對比,選擇最佳方案是:改變管柱組配結構,研制新型洗井凡爾。

3)要因3:壓力計工作性能無檢驗裝置方案評價(表17、表18)

表15 管柱底部洗井凡爾功能單一評價方案1

表16 管柱底部洗井凡爾功能單一評價方案2

方案綜合評價結論。針對壓力計工作性能無檢驗裝置提出的2種方案,通過模擬試驗對比,選擇最佳方案是:改變管柱組配結構,研制新型洗井凡爾。

7.3 小組按照“5W1H”的原則制訂了對策表(表19)

表17 壓力計工作性能無檢驗裝置評價方案1

表18 壓力計工作性能無檢驗裝置評價方案2

8 對策實施

8.1 對策實施1:制作插入式數值顯示電池電壓測量儀

8.1.1 電路圖設計

2013年4月15日小組成員設計出了電路圖(圖4),并且通過了儀器生產廠家技術審核。

8.1.2 外協制作

根據設計圖紙,儀器生產廠家按照設計圖紙,在2013年4月15日~5月6日制作完成了插入式數值顯示電池電壓測量儀(圖5)。

8.1.3 實施效果分析檢查

加工制作完成后,小組成員朱振國、楊彬于5月8日對大隊庫房庫存的10節新電池開封進行了檢測,檢測結果見表20。

40

表19 對策表

圖4 電路圖設計

圖5 插入式數值顯示電池電壓測量儀

表20 新電池檢驗誤差測量統計表

8.1.4結論

通過對壓力計新電池測量,經測試誤差值在0.02-0.06V之間,小于目標值,對策目標實現了。

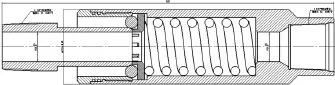

8.2 對策實施2:改變管柱組配結構,研制新型洗井凡爾

8.2.1 圖紙設計

根據Y341-115可洗井封隔器的結構,將定壓洗井凡爾設計為具有橋式通道的定壓洗井凡爾(圖6)。外徑為114mm,內徑為46~46.5mm。材質選用35CrMo,調質HBC30-35;通過對壓縮彈簧的計算,購置合適的壓縮彈簧,設計了新型定壓洗井凡爾,圖紙設計后報請測試大隊技術委員會,以及廠部技術專家的審核。

8.2.2 加工制作

設計審核報批后,通過大隊機動崗報計劃。2013年5月6日由機械加工廠按照設計圖紙制作了3套新型定壓洗井凡爾(圖7)。

圖6 新型定壓洗井凡爾設計圖

圖7 新型定壓洗井凡爾圖片

8.2.3 實施效果檢查

1)新型洗井凡爾加工完成后,小組成員在5月8日用內徑規、游標卡尺對加工后的洗井凡爾進行了測量。

2)通過大隊領導協調,委托機修廠井下工具修復車間進行了打壓試驗,試驗按照最高工作壓力的1.25倍,保壓15min進行了試壓。

表21 新型定壓洗井凡爾測量試驗參數表

3)同時用與新洗井凡爾相配套的試壓裝置,對定壓凡爾開啟壓力進行了實驗,實驗結果見表21。

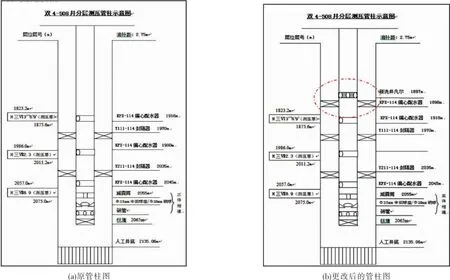

圖8 管柱對比圖

4)現場試驗。雙4-508井是雙河油田5月份的油井檢泵分層測壓井,QC小組通過地質研究所協調,更改了原管柱設計,下入了新型定壓洗井凡爾,見管柱設計對比圖(圖8)。2013年5月26日下管柱關井,5月30日拔壓力計時儀器在井口遇阻,作業隊用一組洗井車洗井,洗井后用投撈器順利撈出井下兩級三段工作筒內壓力計,電腦回放壓力資料合格。

8.2.4 結論

中心通道直徑偏差在0.45~0.50mm之間;工具耐壓達到32MPa;凡爾開啟壓力1.4~1.46MPa之間,都符合目標值,現場試驗也獲得成功,對策目標實現。

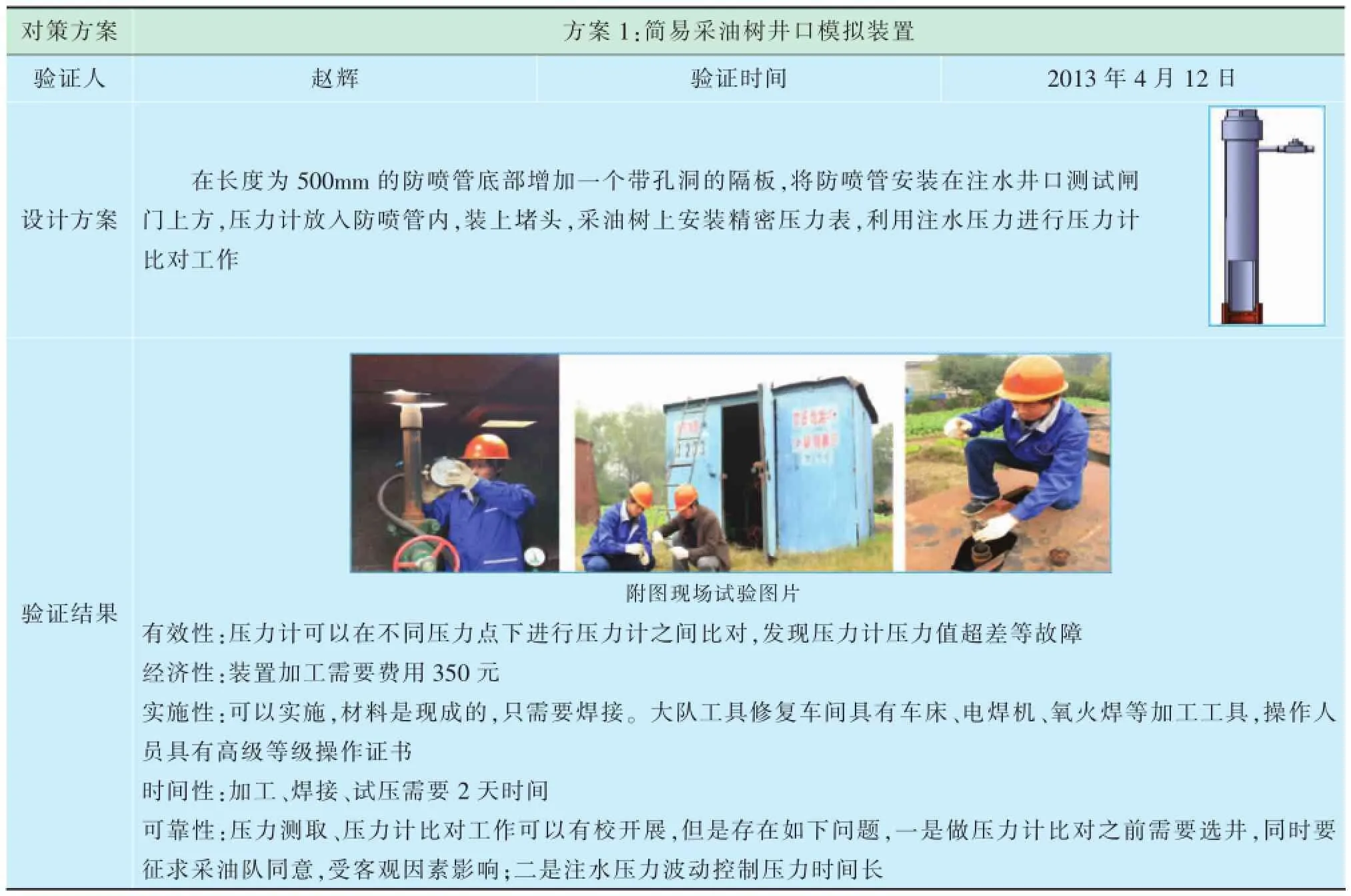

8.3 對策實施3:制作室內模擬裝置

8.3.1 設計

2013年4月8日小組成員根據對策,設計出了室內模擬裝置圖,上報大隊技術委員會,并且通過了大隊技術委員會的審核,見圖9。

圖9 室內模擬裝置制作設計圖

8.3.2 加工制作

小組成員與大隊儀器修復車間的師傅們一起加工制作室內模擬裝置,制作工作與2013年4月25日完成,見圖10。

圖10 室內模擬裝置圖片

8.3.3 實施效果檢查

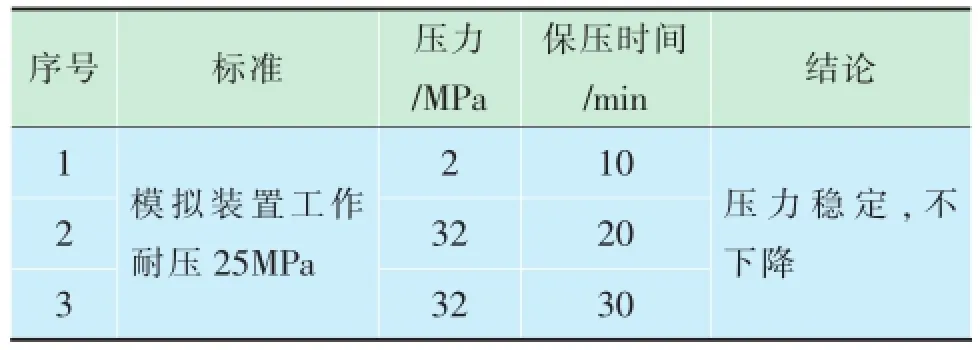

2013年4月28日小組成員在大隊修復車間進行了壓力試驗,試驗按照最高工作壓力的1.25倍,保壓時間10min、20min、30min進行了試壓,試壓結果見表22,及壓力計比對見表23。

表22 試驗情況統計表

表23 壓力計比對統計表(2013年5月14日)

8.3.4 結論

模擬裝置承壓筒最高耐壓值達到了32MPa符合目標值,并且在壓力計比對過程中發現了一支壓力計超差,避免了儀器下井前“帶病”工作,對策目標實現了。

9 效果檢查

9.1目標值檢查

通過活動2013年6~12月測壓一次成功率明顯提高,最高是93.6%、最低的是90%,平均為91.32%,活動效果顯著見表24(折線圖、柱狀圖略),小組活動目標值實現了。

9.2 活動前后主要影響因素評估

1)小組成員對2013年6~12月測壓一次不成功井次,按照測壓種類進行了統計,見表25。

表242013 年1~12月測壓臺賬統計表

根據表25做出餅狀圖(圖11),從圖11上可看出分層測壓一次不成功井次占22%,活動前分層測壓一次不成功井次占50.72%,油井分層測壓一次不成功井次得到了有效控制,效果達到了預期的目的。

表252013 年6~12月按照測壓種類不成功井次統計表

圖112013 年6~12月按照測壓種類不成功井次餅狀圖制圖人:崔秀青制圖時間:2013年12月31日

2)小組成員對2013年6~12月活動后油井分層測壓不成功井次影響因素進行了統計,見表26。

表262013 年6~12月分層測壓不成功井次影響因素統計表

小組成員根據表26做出了餅狀圖(圖12),從圖12中可以看出儀器遇阻、壓力資料異常兩項占分層測壓不成功井次的33.33%,活動前儀器遇阻、壓力資料異常兩項占82.86%,問題的癥結得到了有效的解決見圖12。

圖12 儀器遇阻占分層測壓不成功井次圖

9.3 解決問題“癥結”能力測算

對小組解決問題“癥結”的能力進行了測算,解決了影響油井分層測壓一次成功率低的2個主要問題的82.86%,說明活動中所采取的措施有效,測算公式如下:35×(1-82.86%)=6(井次)

9.4 經濟效益

9.4.1 產出部分

1)通過活動,2013年6~12月分層測壓遇阻2井次,與2012年同期對比,分層測壓遇阻減少11井次(2012年遇阻13井次);壓力資料異常減少4井次;減少分層測壓重新下管柱復測6口(參照2012年6~12月統計數據)。

按照油田作業維護費用計算:節約作業費用=井次×單井作業費用=6×60000=360000(元)。

2)通過活動提高了油井開抽時率,減少測試占產,單井按照1.5t計算,影響天數按照2天計算,噸油成本2286元。

按照油田增油費用計算:創校=井數×單井產量×影響天數×噸油成本=11×1.5×2×2286=75437 (元)。

9.4.2 投入部分

插入式驗電器:價格=單個價格×數量=450×3=1350(元)。

新式洗井凡爾:價格=單個價格×數量=1050× 3=3150(元)。

壓力計工作性能室內模擬裝置:價格=單個價格×數量=350×1=350(元)。

總投入=1350+3150+350=4850(元)。

創經濟效益=產出-投入=(360000+75437)-4850=430587(元)。

9.5 社會效益

通過小組活動,提高了測壓一次成功率,減少了油井維護作業費用的支出,同時減輕了工人的勞動強度。減少了測壓占產時間,提高了油井開抽時率。

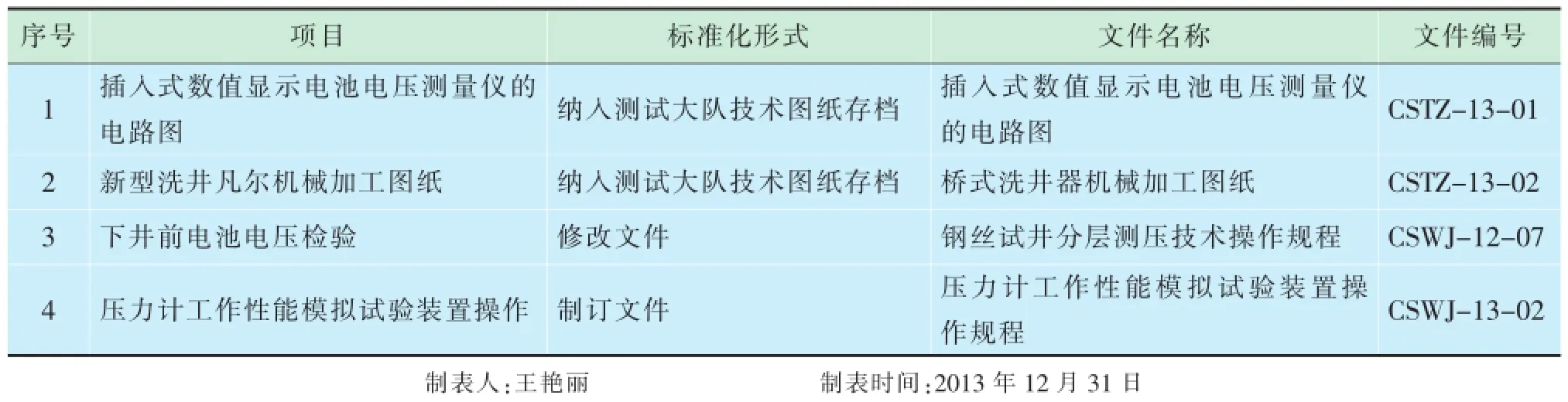

10 制定鞏固措施

1)活動期后,為了鞏固項目成果,本小組制訂了幾項措施,見表27。

2)鞏固期效果檢查(表28,折線圖略)。從表28中可以看出2013年10~12月測壓一次成功率分別為91.5%、91.7%、93.6%,月度測壓一次成功率高于廠部質量考核目標(≥90%),鞏固期效果好。

表27 鞏固措施匯總表

表282013 年10~12月測壓一次成功率統計表

11 總結及下一步打算

11.1 總結

本次活動小組成員運用QC方法,通過不懈的努力,實現了預定目標。在活動實施過程中小組成員在遇到難題時,能夠認真分析總結,并能夠大膽創新,提出各種方案進行模擬實驗與分析,得出最好的工藝方案,最終使問題得以解決。在整個活動中,全體小組成員集思廣益,群策群力,較好地發揮了主觀能動性。提高了團隊意識,為今后更好的發揮團隊協作精神,解決生產過程中的實際問題提供了有力的保證(雷達圖略)。

11.2 下一步打算

下一步,QC小組將圍繞井斜在25。以上偏心分注井測試難度大、測試調配時間長,不能滿足分注井換封作業調配工期的問題,開展新一輪的QC活動。

■成果點評

優點:選題理由簡明扼要、采取層層分析找癥結,目標可行性分析有理有據,用事實、數據確認要因,對策采取先評價后擇優原則,效果對比收效顯著。

不足之處:有些對策方案可比性不強(如電池電量無檢驗裝置)。方案之間如果容易選擇,可以不必多方比較。

攝影/徐志武

路萍

2014-09-16