提高管道檢測缺陷定位的準確率

中國石化長輸油氣管道檢測有限公司缺陷定位QC小組

(江蘇徐州221008)

提高管道檢測缺陷定位的準確率

中國石化長輸油氣管道檢測有限公司缺陷定位QC小組

(江蘇徐州221008)

管道內檢測開挖定位是檢驗管道缺陷評價是否有效的主要手段之一,然而在開挖驗證過程中,檢測開挖的準確率始終困擾著檢測企業,缺陷定位QC小組就導致管道缺陷定位準對率低的因素進行分析、找出了影響管線定位準確率的主要因素,并總結了提高定位準確率的方法。

1 小組概況

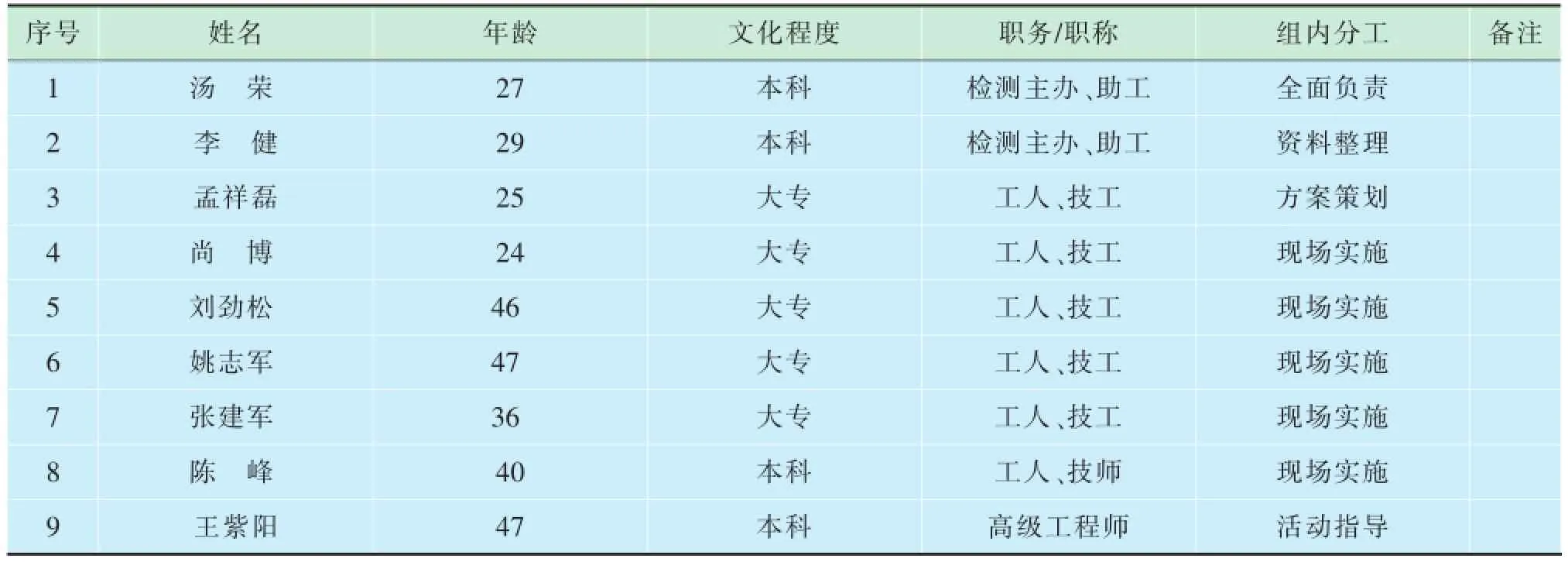

小組概況(表1、表2)。

2 選擇課題

管道檢測是通過漏磁檢測技術對長輸油氣管道存在的缺陷點進行檢測定位,為管道的完整性評價及維護管道的安全運行提供準確、可靠的基礎數據。按照GB/T27699-2011的規定,應對檢測出的缺陷點進行開挖驗證,而公司對開挖驗證的要求是:缺陷點定位應在開挖點1m范圍之內,且定位的準確性不應低于85%。2011年~2013年2月,對中石化甬滬寧管道(白沙灣-石埠橋段)、中洛線二期管道、魯寧線管道進行了漏磁檢測,并對檢測缺陷進行了開挖驗證,開挖驗證共計150個點,其中定位準確的缺陷點有118個,定位準確率僅為78.7%。

表1 小組概況表

表2 小組成員情況表

在管道檢測中,如果缺陷定位不準確,就需要不斷地進行開挖,以找出正確的缺陷點位置,這樣不僅增加了檢測開挖工作量,降低了檢測工作效率,提高了檢測成本,而且會造成檢測工期的延誤,從而影響公司的信譽。

選擇課題:提高管道檢測缺陷定位的準確率。

3 現狀調查

為了找出缺陷定位準確率低的問題癥結,小組首先對150個開挖點的定位情況進行了調查,發現其中32個點定位不準確(表3)。

由“定位方法不當”引起的定位偏差占總定位偏差的75%(餅分圖略),而其他因素引起的定位偏差占總定位偏差的比例均小于10%,說明“定位方法不當”是導致檢測缺陷定位準確率較低的癥結所在。

4 設定目標

通過以上測算,小組決定將本次課題的活動目標設定為:管道檢測缺陷定位的準確率為90.0%(柱狀圖略)。

5 原因分析

針對問題癥結,小組成員從設備、人員、環境、定位方法4個方面進行了分析,找出了引起“定位方法不當”的8個末端因素:①不能熟練掌握新設備的操作;②GPS精度不高;③雷迪設備未校驗;④雷迪設備的定位模式單一;⑤雷迪電池電量不足;⑥管道彎頭處測量誤差大;⑦三樁位置錯誤;⑧管道直線距離定位偏差大。

6 確定要因

為確保解決主要的關鍵問題,小組針對8個末端因素采取現場調查、現場測試、調查分析確定了雷迪設備的定位模式單一、管道彎頭處測量誤差大、管道直線距離定位偏差大3條主要因素。

7 制定對策

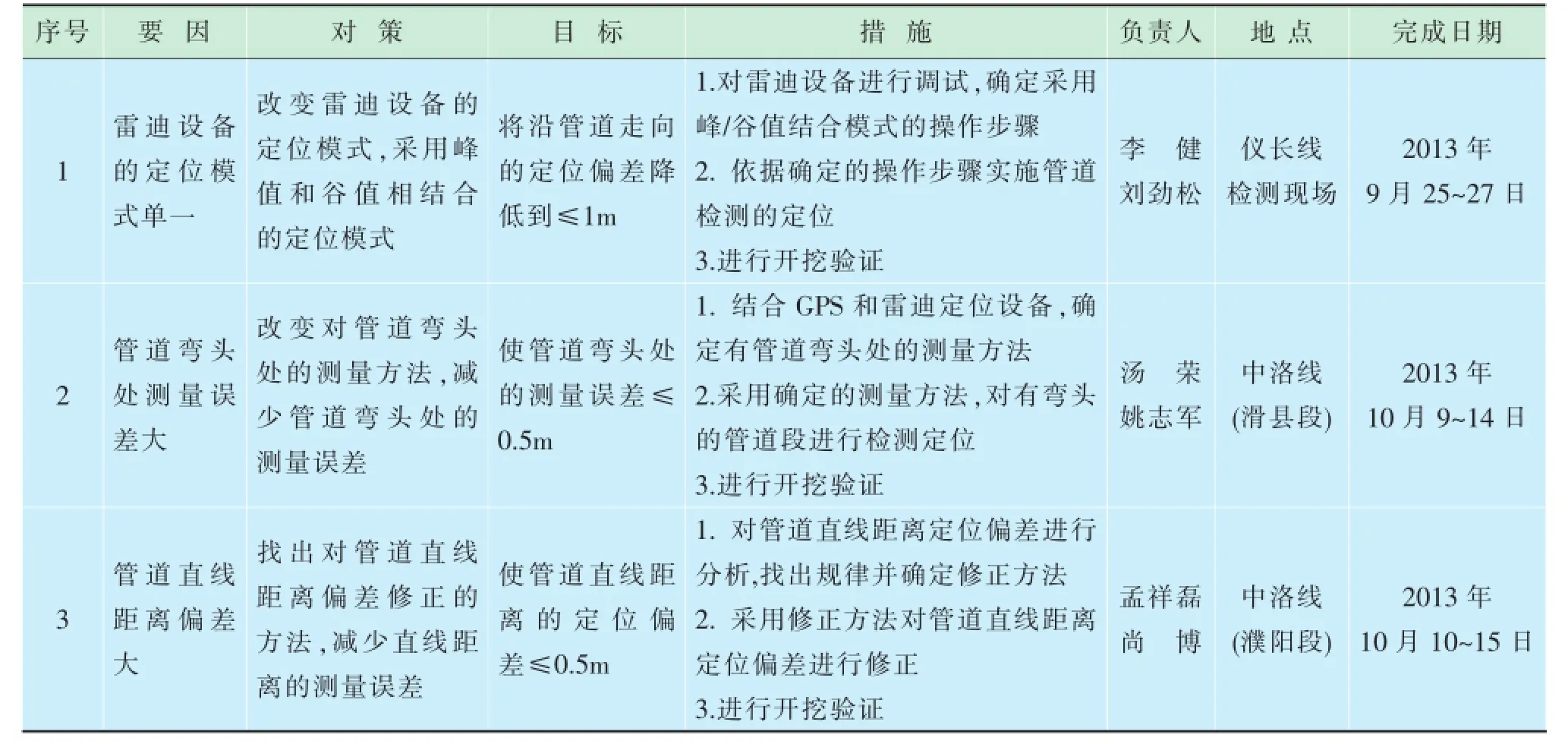

針對以上要因,QC小組制定了相應的對策表(表4)。

8 對策實施

8.1 實施一

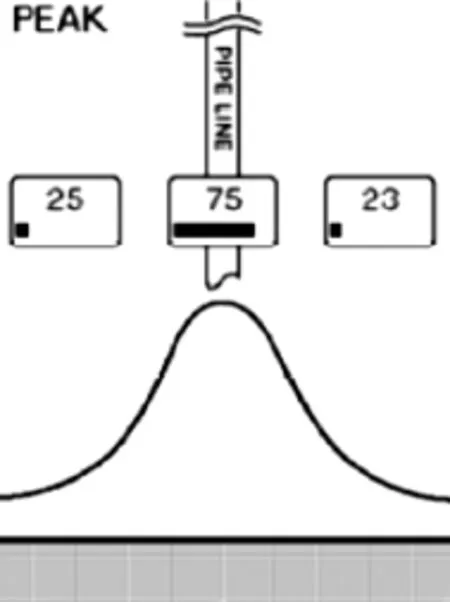

改變雷迪設備的定位模式,采用峰值和谷值相結合的定位模式(圖1、圖2)。2013年9月25日,小組成員李健對雷迪設備進行調試后,確定了采用峰/谷值結合模式的操作步驟,具體如下:

表4 對策表

圖1 峰值定位模式示意圖

1)在對管線進行了跟蹤并確定目標管線的大致位置之后,將雷迪發射機和接收機均調至同樣的中等頻率,使用接收機的峰值模式進行管線定位。

2)把接收機調到谷值模式,移動接收機,找出響應最小的谷值點。

3)如果峰值模式下的峰值位置與谷值模式下的谷值位置一致,即可判定為定位準確。

9月27日,小組成員劉勁松采用此方法在儀長線(黃梅-大冶段)管線進行檢測定位,管線定位情況(表5),從表5中可以看到:定位偏差均小于1m。

實施效果:從以上實施活動可以看出,采用峰/谷值結合模式進行管線的檢測定位,能夠確保定位偏差達到1m范圍之內。

8.2 實施二

改變對管道彎頭處的測量方法,減少管道彎頭處的測量誤差

1)2013年10月9日,小組成員湯榮和姚志軍在中洛線(滑縣段)檢測現場,將GPS和雷迪定位設備結合使用,經過測試,確定了對管道彎曲處的測量方法,具體為:

圖2 谷值定位模式示意圖

第一步:用雷迪設備對管線進行精確定位,明確管線彎頭曲率半徑;

第二步:對GPS進行設置,使其能在管道彎頭處,模擬圓弧的形態,測算出彎頭處的距離;

第三步:將測算的距離加到管道定位的實際距離中。

2)10月10日~10月14日,在中洛線(滑縣段)開挖過程中,采用此方法對在52#上游535m、56#上游744.3m等有彎頭的管段進行了測量并定位,測量定位情況(表6),定位后經過開挖驗證與測量定位位置基本一致。

實施效果:利用GPS模擬管道彎頭圓弧的形態,測算出管道彎頭處距離,在此基礎上進行缺陷定位,其定位偏差可達到0.5m以下。

表5 儀長線(黃梅-大冶段)管道定位情況統計表

8.3 實施三

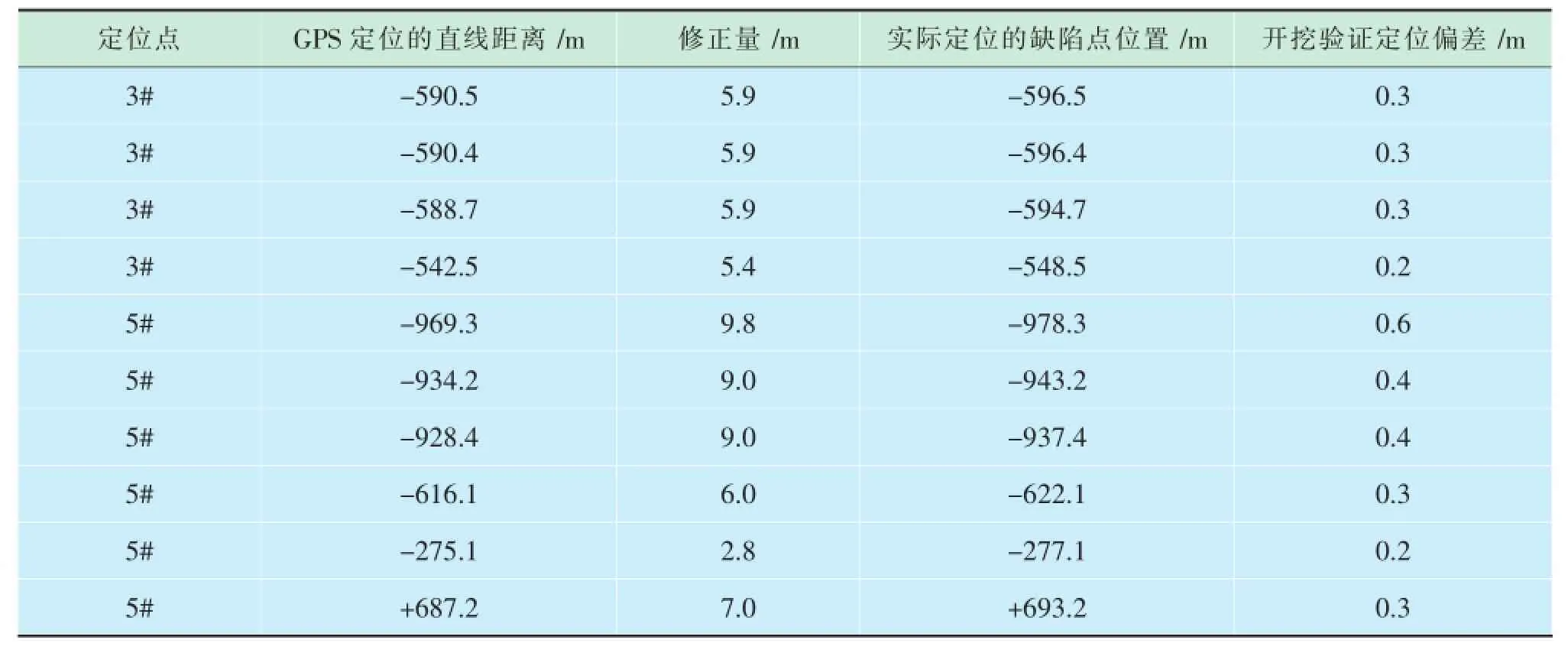

找出管道直線距離偏差的修正方法,減少直線距離的定位偏差。

1)2013年10月10~11日,由孟祥磊、尚博在中洛線(濮陽段)檢測現場,對管道直線定位偏差和現場開挖情況進行分析和總結,找出了對管道直線距離偏差的修正方法,即在檢測定位時,按“每100m縮短1m”進行測量定位,這樣便可以準確定位缺陷的位置。

2)10月12~15日,采用此方法對濮陽段的管道直線距離進行了定位測試,并通過現場開挖驗證,經修正的定位距離與開挖點基本吻合(表7)。

表6 管道彎頭處測量定位情況

表7 對管道直線距離偏差修正情況統計表

實施效果:采用“每100m縮短1m”的方法對管道直線定位距離進行修正,能夠保證管道直線距離的定位偏差小于0.5m。

9 檢查效果

9.1 目標完成情況檢查

對策措施實施后,小組成員在鞏固期(2013年11月~2014年1月),將優化后的檢測缺陷定位方法在中洛線二期的管道檢測定位中進行了應用,為了檢驗是否達到了活動目標,小組成員對中洛線二期開挖點的定位情況進行了統計:100個開挖點中檢測缺陷點定位準確的91個,檢測缺陷的定位準確率為91.0%,達到了課題預期的活動目標(柱狀圖略)。

9.2 活動前后的現狀對比

根據活動后“中洛二期開挖點定位情況統計表”,小組對9個定位不準確點的情況進行了調查統計(表8)。

因“定位方法“引起的定位誤差由原來的75%降低到了22.2%,已不是影響檢測缺陷定位準確率的主要因素(餅分圖略)。

表8 活動后定位不準確點情況調查表

9.3 經濟效益

活動實施后,檢測開挖工作量從開挖10個點需要30d減少至開挖10個點只需要20d,即提前10d完成10個點開挖任務;而在中洛線二期開挖了100個點,則可提前100d完成開挖任務。

在檢測現場有4名作業人員,每名作業人員人工成本為140元,則節省人工費用為:

140×4×100=56000(元);

在中洛線二期檢測期間,每天有1輛工程車在現場服務,工程車租賃費用為350元/(輛·d),則節約車輛租賃費為:

350×100=35000(元);

活動期內則共節約檢測成本:56000+35000=91000元。

9.4 社會效益

管道檢測定位準確率的提高,解決了管道檢測工作中的實際問題,大大地減少了檢測開挖工作量,提高了管道檢測效率,不僅增強了檢測公司的信譽,提升了檢測公司的競爭地位,同時也為管道的完整性評價和安全運行提供了可靠的保障。

10 總結和下一步打算

在本次QC活動過程中,小組成員集思廣益,齊心協力解決問題,積累了大量的現場開挖經驗,增強了團隊協作精神,為解決以后開挖工作中所遇到的問題奠定了堅實基礎。

下一步,QC小組打算將“提高缺陷定位工作效率”作為活動課題。

■成果點評

優點:選題理由較充分,通過現場調查、驗證確定要因、程序清楚,邏輯性較強。

不足之處:目標設定理由不夠充分,對策措施需要多方評估擇優選擇,效果檢查缺少數據,過于籠統。

張簫鈴

2014-09-16