提高交流耐壓試驗一次成功率

中國石油大慶油田有限責任公司第四采油廠電力維修大隊挑戰QC小組

(黑龍江大慶163511)

提高交流耐壓試驗一次成功率

中國石油大慶油田有限責任公司第四采油廠電力維修大隊挑戰QC小組

(黑龍江大慶163511)

1 小組概況

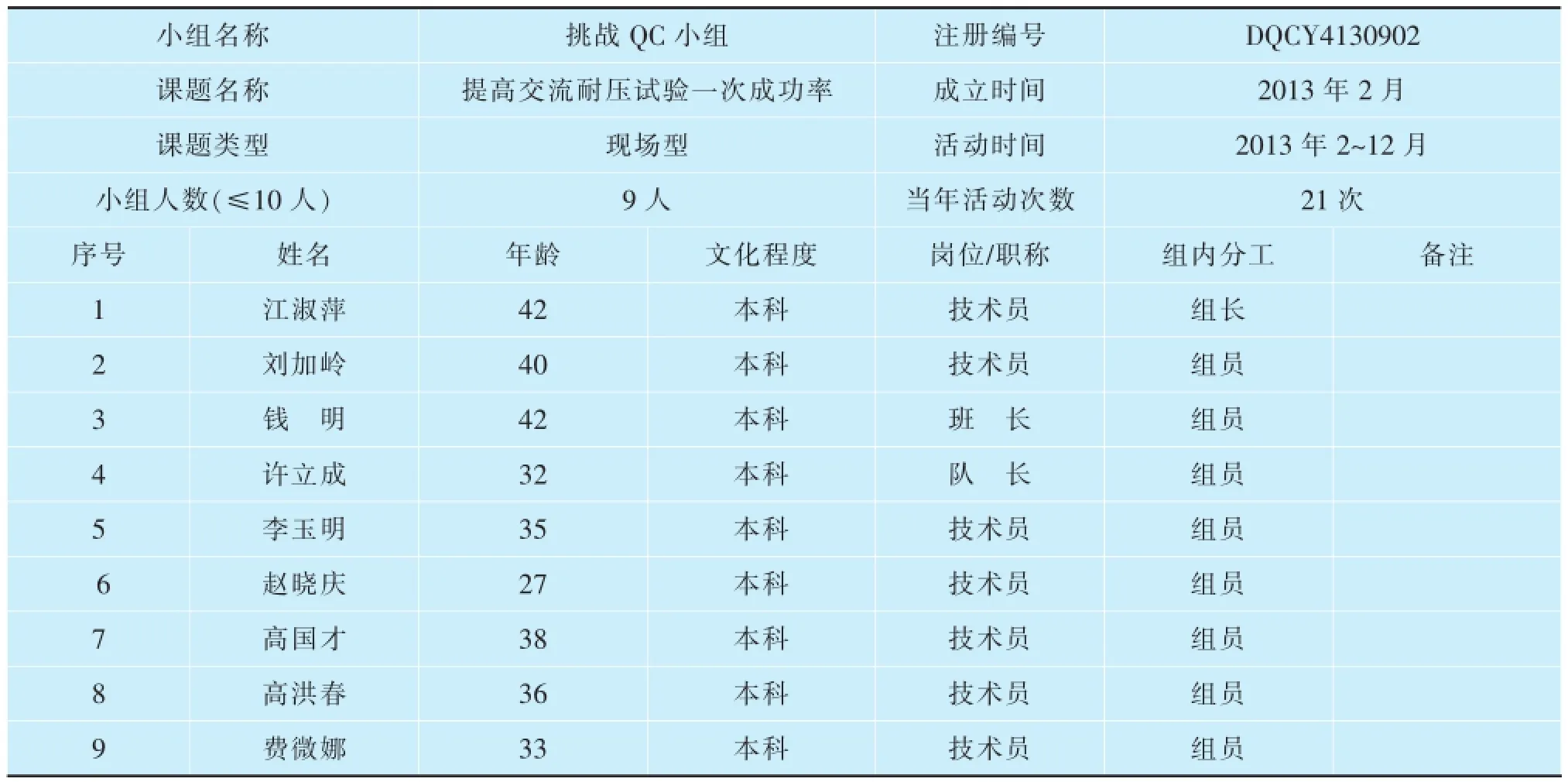

表1為小組概況。

2 選擇課題

電力維修大隊要求:根據《交流耐壓試驗作業指導書》(CY4/DL011-2012)中規定,交流耐壓試驗一次成功率達到90%。

電力維修大隊現狀:2012年交流耐壓試驗共12603次,成功率僅為72.3%,低于指導書要求,變所停電時間延長64h(表2),增加員工勞動強度。

選擇課題:提高交流耐壓試驗一次成功率。

表1 小組概況

表22012 年交流耐壓試驗不成功耗時統計表s

3 設定目標

根據《交流耐壓試驗作業指導書》(CY4/DL011-2012)中的規定,制定小組目標為交流耐壓試驗一次成功率達到90%。

4 目標可行性分析

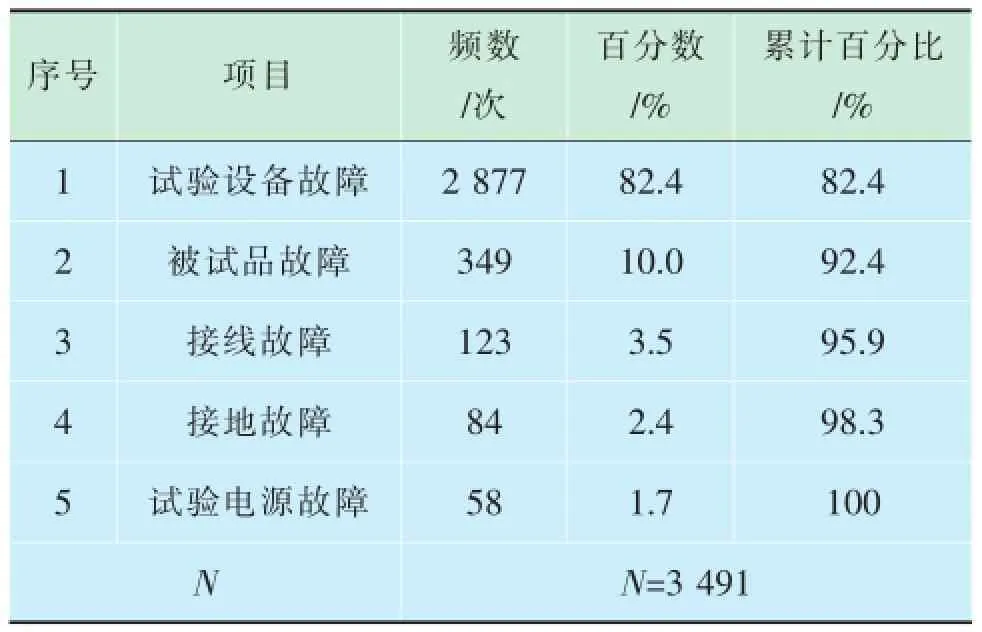

查閱2012年交流耐壓試驗工作記錄,將交流耐

1壓試驗一次不成功進行統計、分類(表3)。

表32012 年交流耐壓試驗一次不成功統計表

由表3(排列圖略)可看出,試驗設備故障是導致交流耐壓試驗一次不成功的癥結問題。只要解決癥結問題的80%,交流耐壓試驗一次成功率就可提高到90.6%,(12603-3491+2877×80%)÷12603= 90.6%。

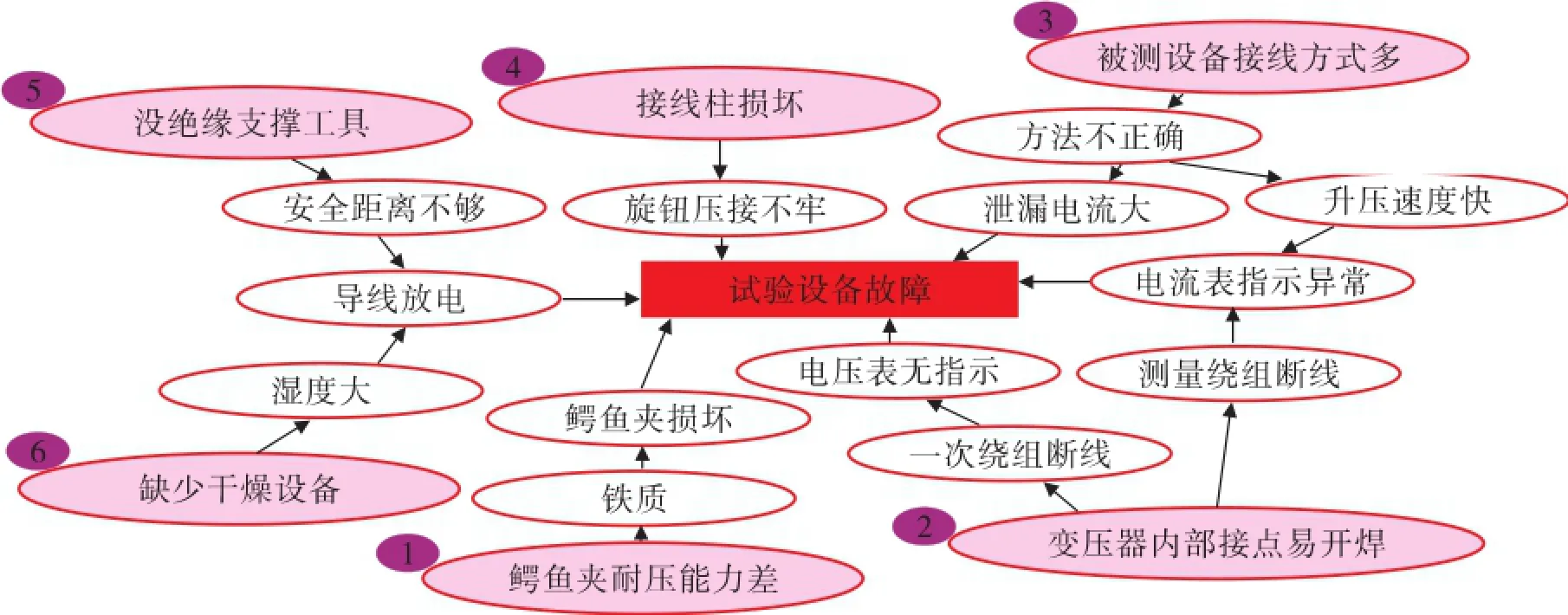

5 分析原因

小組集思廣益,針對試驗設備故障導致交流耐壓試驗一次不成功這個癥結問題進行了分析,并繪制了關聯圖(圖1)。

找到6項末端因素:鱷魚夾耐壓能力差;變壓器內部接點易開焊;被測設備接線方式多;接線柱損壞;沒絕緣支撐工具;缺少干燥設備。

6 確定主要原因

6.1 要因確認一:鱷魚夾耐壓能力差

購買3種不同材質、型號、規格相同的鱷魚夾各10個與目前使用的鐵鱷魚夾一起進行模擬試驗,結果如表4。

結論:由表4看出紅銅鱷魚夾在3種不同耐壓等級中連接成功率均為100%,滿足《交流耐壓試驗作業指導書》(CY4/DL011-2012)中第2.0.2規定:連接成功率100%的要求,對試驗設備故障影響不大,鱷魚夾耐壓能力差是非要因。

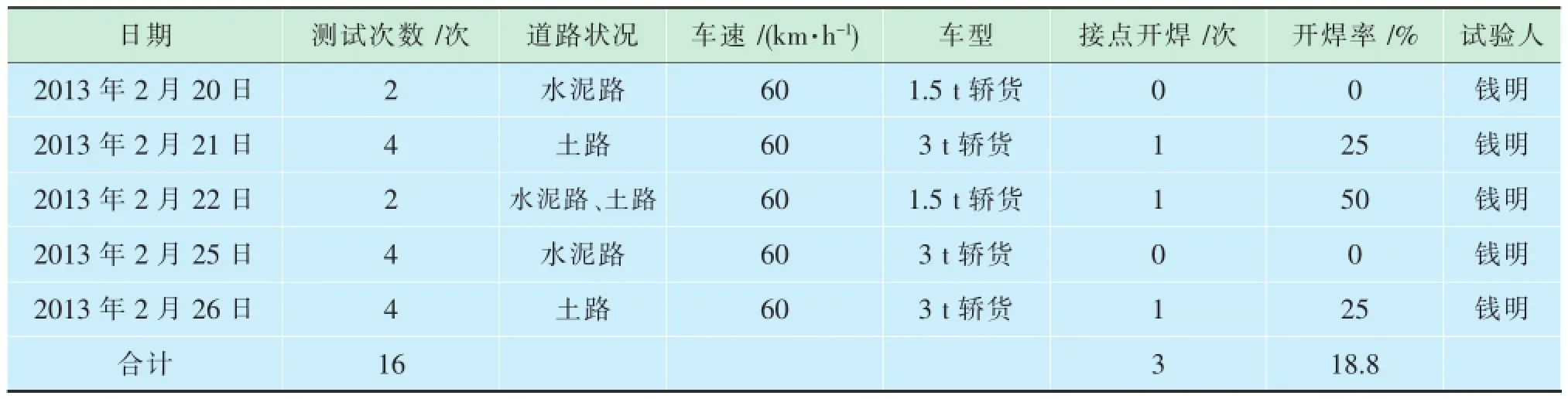

6.2 要因確認二:變壓器內部接點易開焊

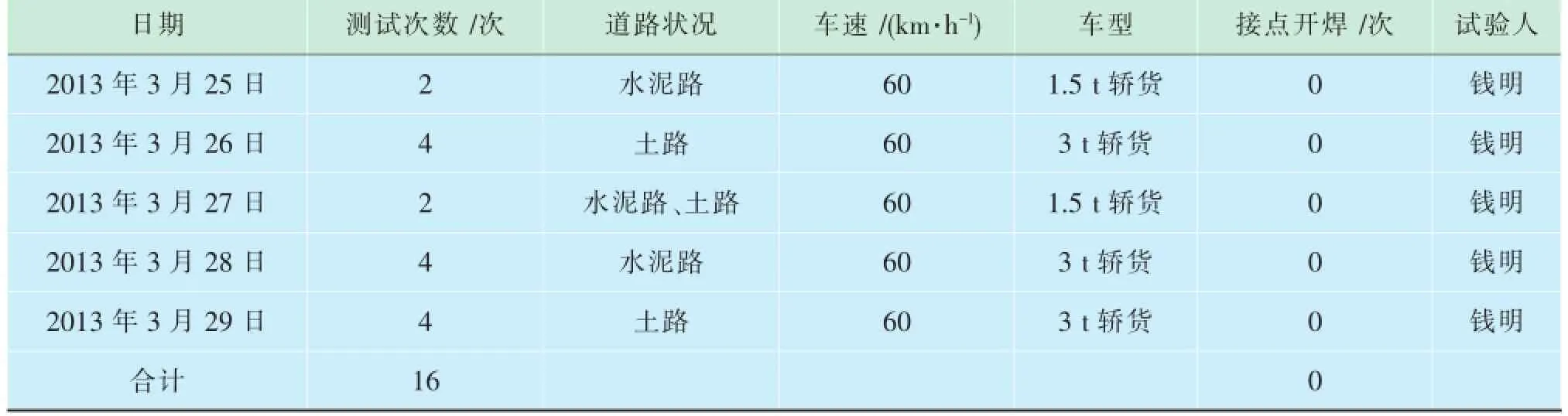

利用給廠內高壓設備做耐壓試驗機會,將試驗變壓器放在不同車型、車輛行駛在不同地段進行測試,記錄如表5所示。

《交流耐壓試驗作業指導書》(CY4/DL011-2012)中第1.1.3規定:試驗設備內部接點開焊率≤0.1%。

圖1 試驗設備故障關聯圖

表4 不同材質鱷魚夾模擬連接耐壓試驗統計表

結論:由表5中可以看出試驗變壓器內部接點開焊率高達18.8%,遠大于規程的規定,對試驗設備故障影響大,試驗變壓器內部接點易開焊是要因。

6.3 要因確認三:被測設備接線方式多

不同開關柜接線方式不一樣,2013年2月27日,抽取446條回路的目視卡讓試驗工說出被測設備接線方式,正確率達100%。

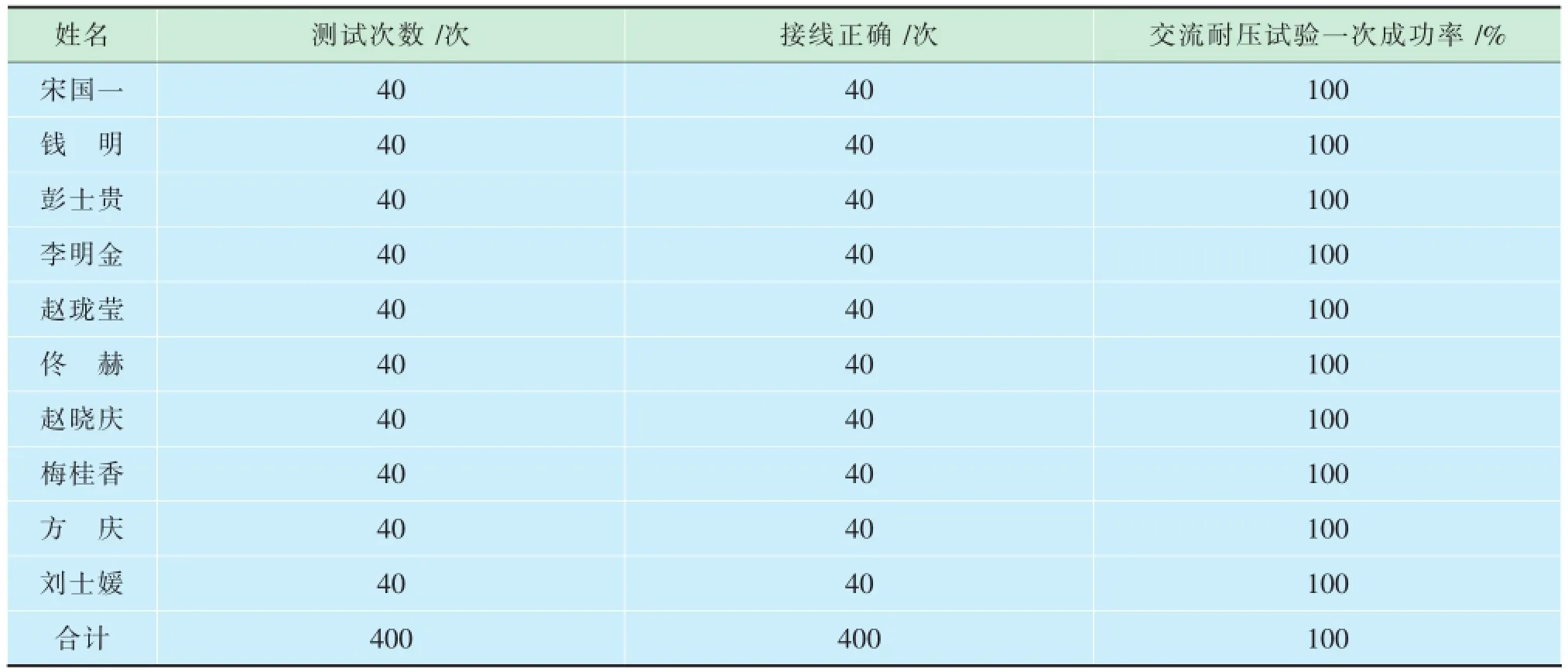

對被測設備不同接線方式進行接線試驗如表6所示。

結論:現場驗證被測設備接線方式多對試驗設備故障影響程度不大,因此是非要因。

6.4 要因確認四:接線柱損壞

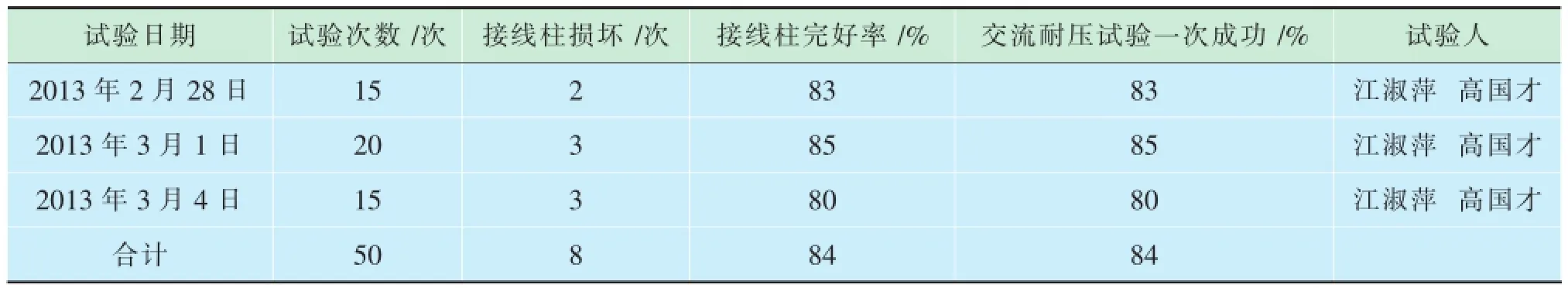

小組共進行50次模擬試驗,試驗數據統計情況如表7所示。

結論:《交流耐壓試驗作業指導書》(CY4/ DL011-2012)中第1.0.6規定:試驗接線柱完好率99.9%,由統計表可以看出接線柱完好率低于規程15.9%,對試驗設備故障影響大,接線柱損壞是要因。

6.5 要因確認五:沒絕緣支撐工具

《交流耐壓試驗危險點控制措施》(CY4/DL012-2012)中第2.02規定:高壓引線與被試品安全距離≥100mm,要使用絕緣物支持固定(圖2)。

目前試驗變壓器和高壓引線放在木凳上進行試驗,木凳無法固定和調節高壓引線高度,每試驗完一相,要搬動變壓器和木凳來找正高壓引線與被試設備的安全距離。

表5 變壓器內部接點開焊測試表

表6 不同接線方式接線試驗統計表

表7 接線柱模擬試驗統計表

圖2 用木凳做絕緣支撐工具實物圖

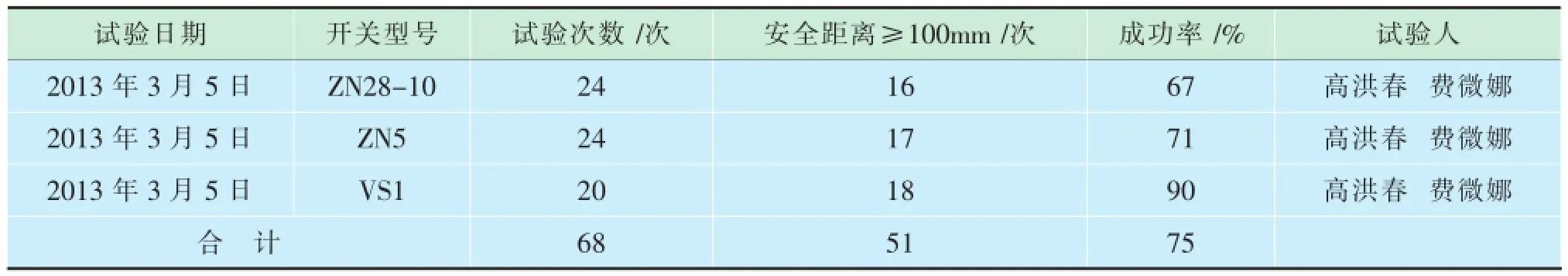

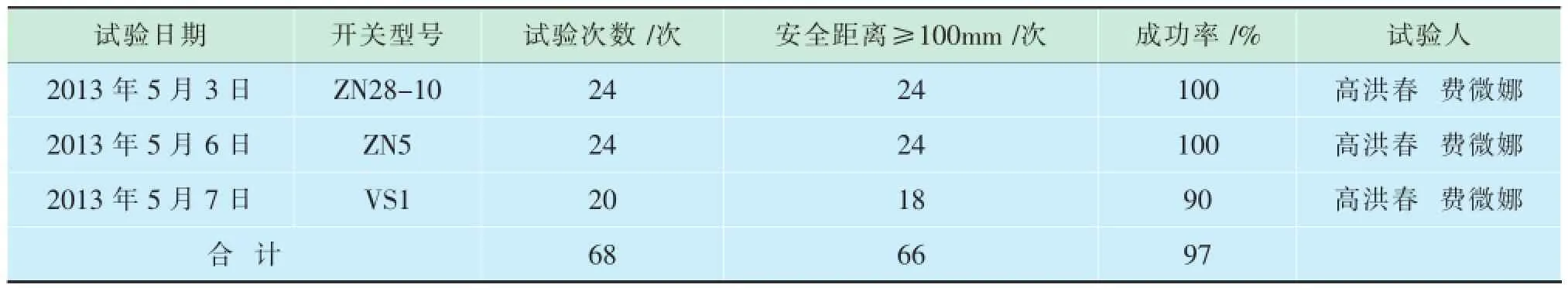

對不同型號的真空斷路器進行交流耐壓試驗,并記錄數據如表8所示。

結論:試驗數據表明,由于沒絕緣支撐工具,交流耐壓試驗一次成功率為75%,對試驗設備故障影響程度大,沒絕緣支撐工具是要因。

6.6 要因確認六:缺少干燥設備

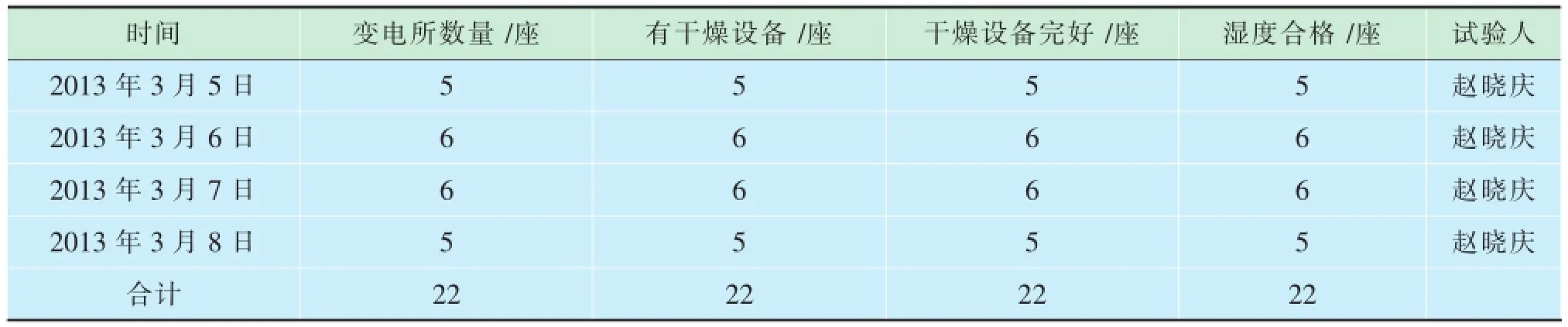

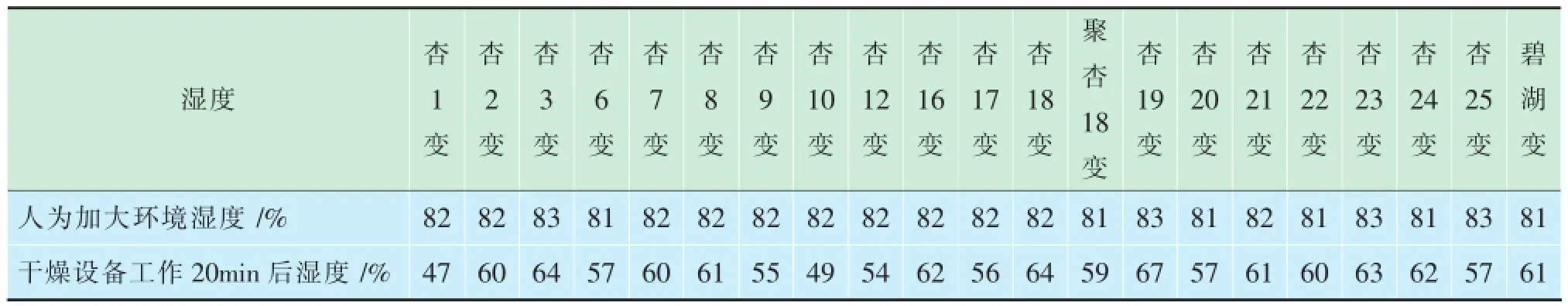

經調查22座變電所都配備了干燥設備,小組使用加濕器加大環境濕度,檢測干燥設備是否完好,記錄環境濕度如表9所示。

結論:22座變電所干燥設備完好,空氣相對濕度滿足《交流耐壓試驗危險點控制措施》(CY4/ DL012-2012)中第3.9規定:空氣相對濕度不高于80%Rh條件下進行的要求(表10,折線圖略),對試驗設備故障影響不大,缺少干燥設備是非要因。

表8 高壓引線與被試品安全距離試驗統計表

表9 變電所干燥設備統計及濕度測試統計表

表1022 座變電所環境濕度測試前后對比

通過對6個末端因素的驗證,試驗設備故障導致交流耐壓試驗一次不成功要因有:變壓器內部接點易損壞;接線柱損壞;沒絕緣支撐工具。

7 制定對策

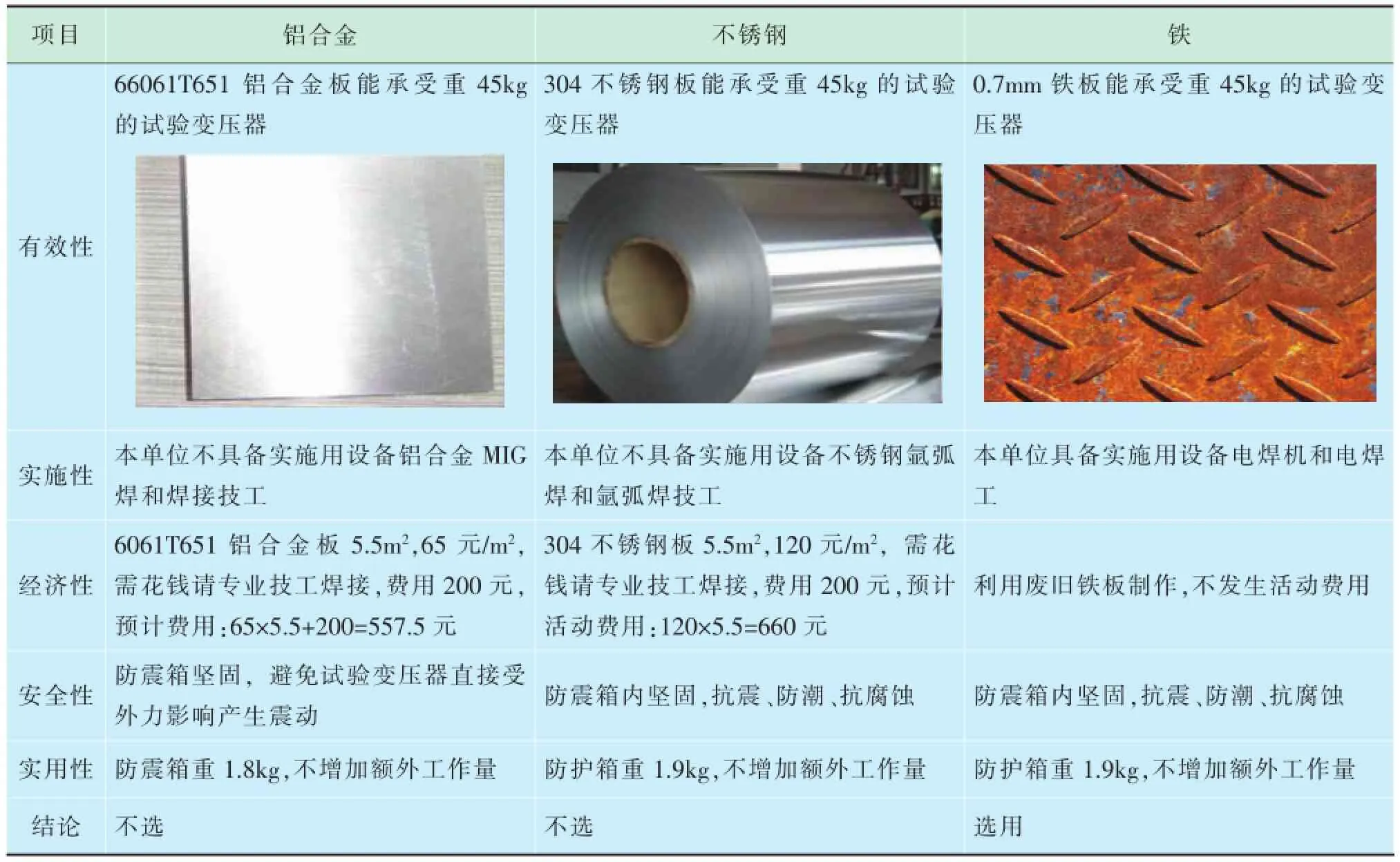

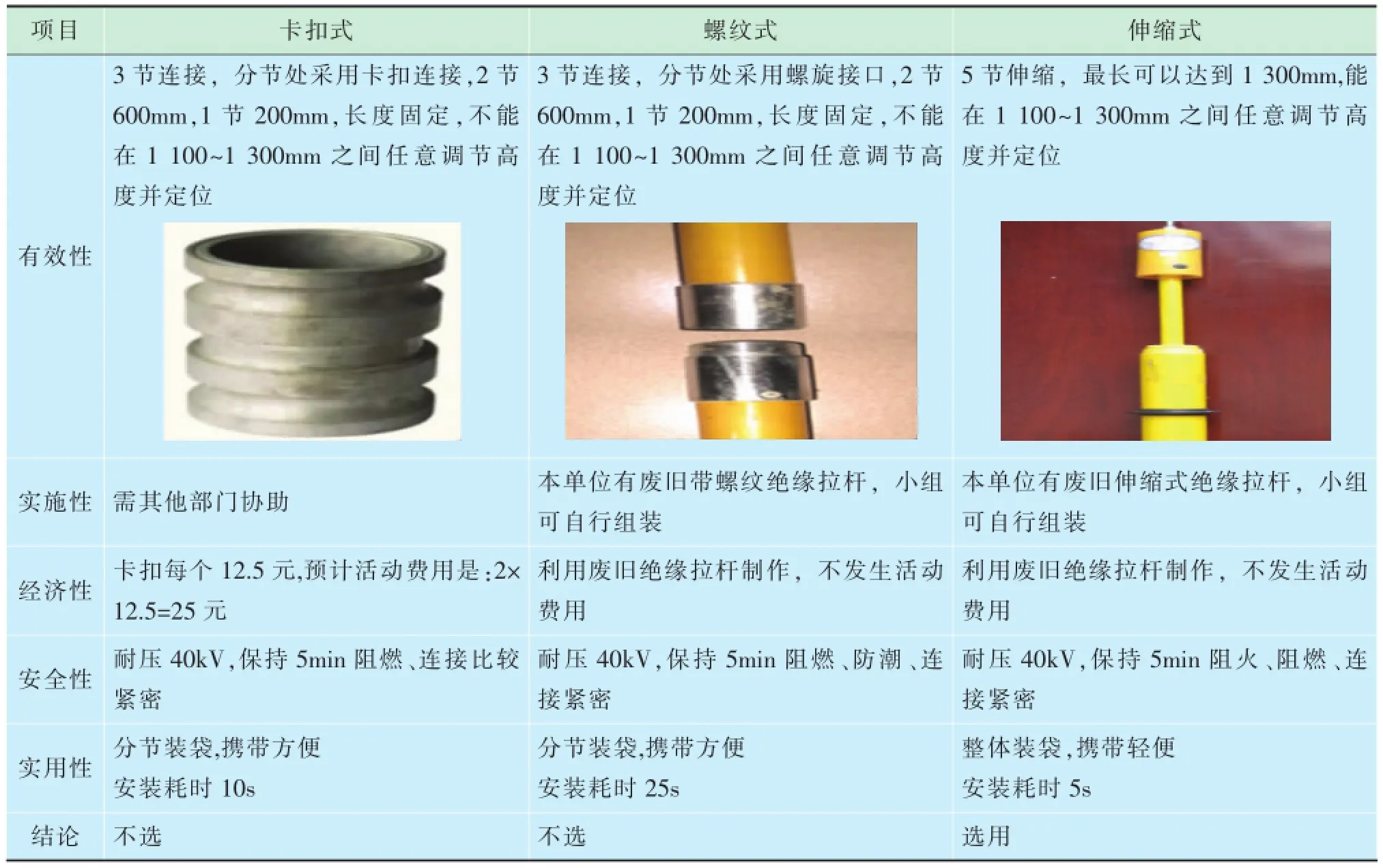

小組針對找出的3條要因分別進行方案選擇。

7.1 變壓器內部接點易損壞

表11為變壓器防震箱材質綜合評價表。

7.2 接線柱易損壞

表12為接線端子選擇評價表。

7.3 沒有絕緣支撐工具

表13為絕緣支撐工具連接方式選擇評價表。選擇:鐵防震箱;全絕緣插接式接線端子;伸縮式絕緣支撐工具。

7.4 根據方案選擇制定對策表

表14為對策表。

8 對策實施

8.1 實施一:設計變壓器防震箱

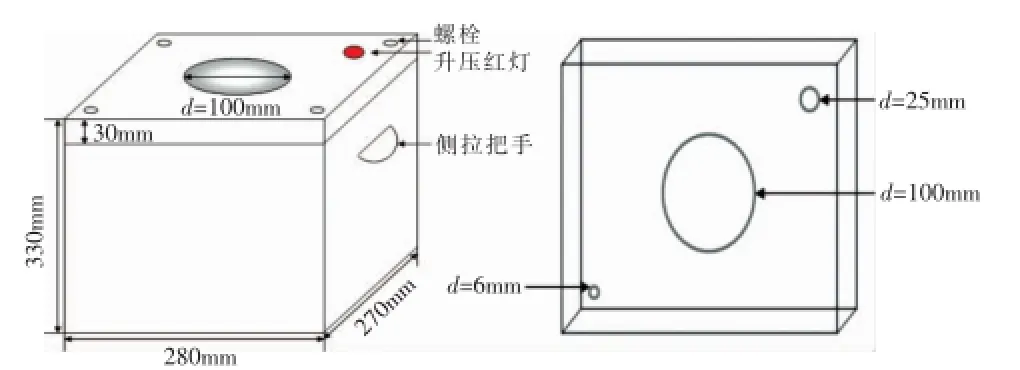

8.1.1 根據變壓器尺寸,繪制防震箱示意圖

圖3為防震箱整體與箱蓋示意圖。

8.1.2 防震箱材料統計

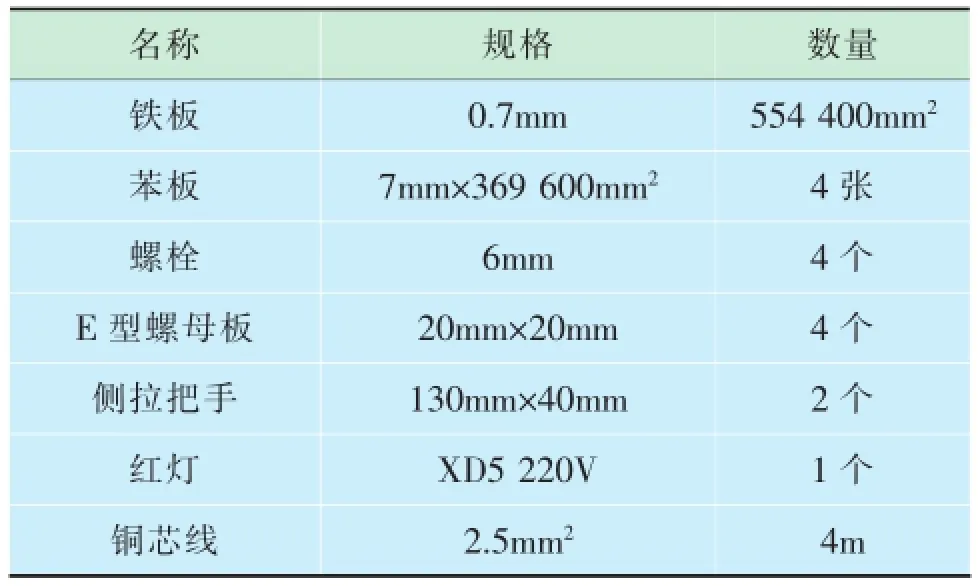

表15為防震箱材料統計表。

8.1.3 根據示意圖制作防震箱

防震箱分箱體和箱蓋兩部分,箱體四角焊有E型螺母板,箱蓋鉆有對應的4個圓孔,用于箱體和箱蓋的組合,并在箱體內側焊2個對應小擋板,增加箱蓋與箱體的穩固性(圖4)。

表11 變壓器防震箱材質綜合評價表

表12 接線端子選擇評價表

表13 絕緣支撐工具連接方式選擇評價表

表14 對策表

小組在試驗變壓器輸入端引出兩根線,在箱蓋上鉆直徑25mm圓孔,將升壓指示紅燈嵌在箱蓋上。這樣,升壓試驗時,就可直觀地看到試驗變壓器是否有所升電壓。

8.1.4 在變壓器與防震箱間加裝苯板

為增加防震箱抗震性能,在防護箱與變壓器間加裝7mm厚苯板。

圖3 防震箱整體與箱蓋示意圖

表15 防震箱材料統計表

圖4 變壓器防震箱實物圖

8.1.5 選擇不同車型、不同路面對防震箱的內部接點進行測試

由表16可以看出,16次的測試沒有發生變壓器內部接點開焊現象,實現內部接點開焊≤0.1%的分目標值。

結合檢修,防震箱在20座變電所檢修試驗及廠內施工中進行了應用,均未出現變壓器內部接點開焊的現象,該措施有效。

8.2 實施二:設計內置全絕緣插接式接線端子

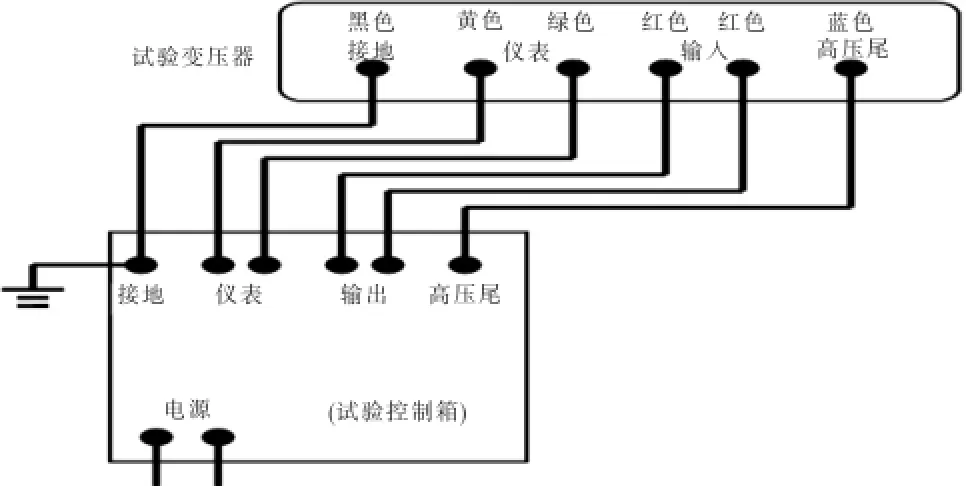

8.2.1 繪制接線端子接線圖

圖5為接線端子接線圖。

表16 變壓器防震箱內部接點測試表

圖5 接線端子接線圖

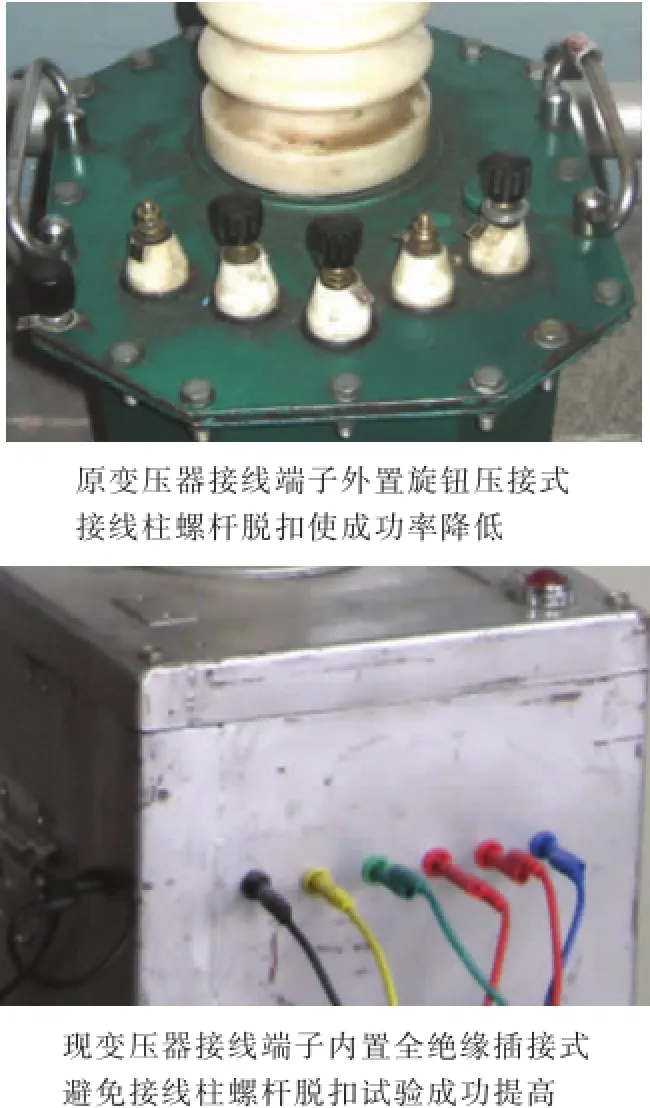

8.2.2 根據方案選擇內置全絕緣插接式接線端子

內置全絕緣插接式接線端子15個,考慮到試驗接線的直觀、快速、準確性,將試驗控制箱與試驗變壓器的接線端子顏色相對應(圖6)。

8.2.3 按接線圖安裝、焊接接線柱與接線端子

用2.5mm2銅芯線將接線柱與全絕緣試驗端子連接,并且用電烙鐵焊牢(圖7~10)。

圖6 接線端子內部實物圖

8.2.4 檢驗連接達標情況

在模擬變進行試驗,檢驗連接是否緊密、完好率能否達標。

由統計表17可以看出內置全絕緣插接試驗端子完好率達100%,實現接線端子完好率99.9%的分目標,該措施有效。

圖7 導線連接試驗端子圖

圖8 焊接試驗端子圖

圖9 控制箱接線端子新舊對比圖

8.3 實施三:研制可吸附伸縮型絕緣支撐工具

8.3.1 設計可吸附伸縮型絕緣支撐工具簡圖圖11為可吸附伸縮型絕緣支撐工具簡圖。

8.3.2 利用廢舊電臺天線底座,實現垂直固定可伸縮絕緣拉桿的功能把廢舊的10kV高壓驗電器手柄部分嵌在電臺底座上,為使可伸縮絕緣桿和電臺底座結合更緊密,

連接部位用0.5mm絕緣護套塑好(圖12~14)。

圖10 變壓器接線端子新舊對比圖

表17 內置全絕緣插接端子損壞統計表

圖11 可吸附伸縮型絕緣支撐工具簡圖

8.3.3 制作高壓引線U型支撐架

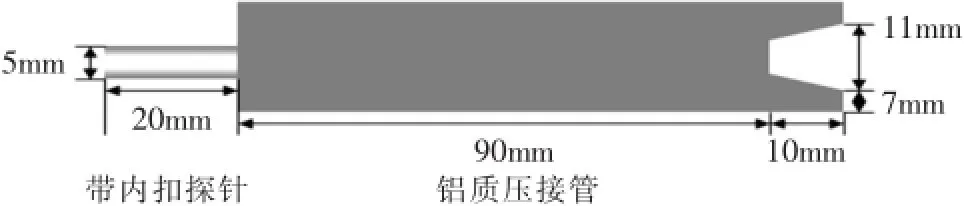

將2mm厚鋁壓接管壓扁,一端鋸成上底為5mm,下底為11mm的梯形,另一端將驗電器帶內扣的探針頭部壓在壓接管內,制成U型支撐架,并外塑0.5mm絕緣護套(圖15、圖16)。

圖1210 kV高壓驗電器實物圖

圖13 電臺底座實物圖

圖14 底座與驗電器組合實物圖

圖15 U型支撐架示意圖

圖16 U型支撐架實物圖

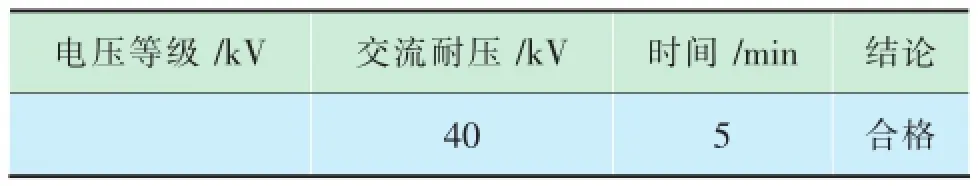

8.3.4 電氣絕緣安全工具試驗

2013年5月3日,在試驗班對新研制的支撐工具進行耐壓試驗,無擊穿、過熱現象,滿足《電業安全工作規程》(DL408-1991)中常用電氣絕緣工具試驗標準的要求(表18)。

表18 絕緣支撐工具交流耐壓試驗表

表19 高壓引線與被試品安全距離試驗統計表

表20 高壓引線與被試品安全距離試驗統計表

圖176 kV絕緣支撐工具制作圖

8.3.5 檢驗新工具支撐和固定情況

2013年5月3日,小組在模擬變對新研制的可吸附伸縮型絕緣支撐工具進行試驗,檢驗該工具支撐高壓引線的情況,試驗數據如表19所示。

為了保證試驗導線在標準范圍內,小組又制作了6kV絕緣支撐工具,放在開關柜內支撐高壓引線,以減少弧垂。取消手柄和聲光報警部分,將絕緣拉桿原手柄部分嵌在磁性底座上(圖17)。

采用廢舊接線端子制成U型支撐架,固定在絕緣拉桿頭部。2013年5月9日,小組在模擬變對新研制的2個可吸附伸縮型絕緣支撐工具進行試驗,檢驗該工具支撐高壓引線的情況,試驗數據如表20所示。

結合檢修,可吸附伸縮型絕緣支撐工具在16座變電所交流耐壓試驗中進行應用。

經過跟蹤調查,使用可吸附伸縮型絕緣支撐工具后,沒有發生因安全距離不夠而導致交流耐壓試驗一次不成功的問題,該措施有效。

9 效果檢查

9.1 目標完成情況

全部對策實施后,小組對2013年5月10日~ 12月31日交流耐壓試驗一次成功率進行統計,共做交流耐壓試驗9742次,試驗一次成功9235次,成功率達94.8%,高于小組制定的目標4.8%,實現了小組的目標(柱狀圖略)。

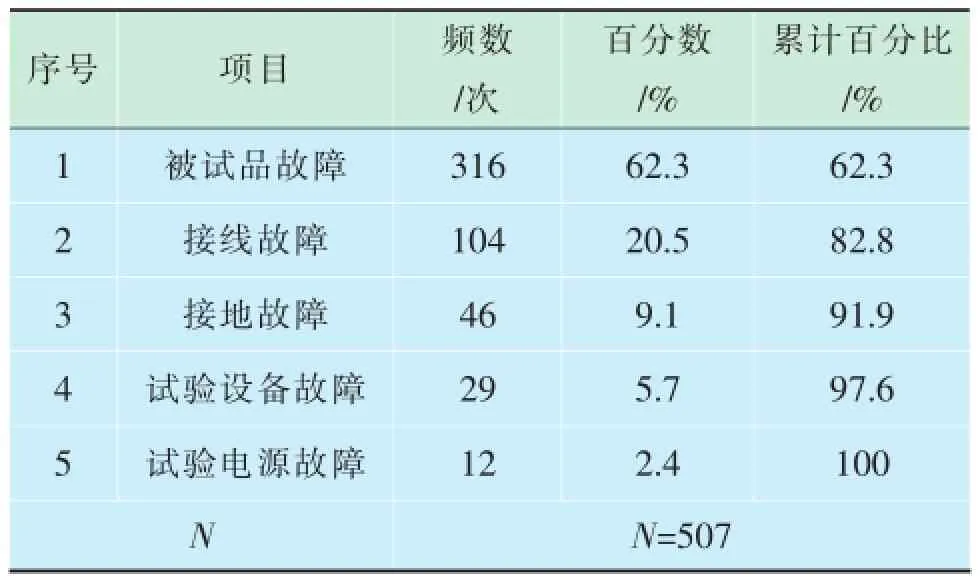

小組對改進后的交流耐壓試驗一次不成功進行分類統計,試驗一次不成功總數由實施前的3491次下降為507次,試驗設備故障已很好地解決,由主要影響因素降為次要因素(表21,排列圖略)。

表21 活動后交流耐壓試驗一次不成功統計表

9.2 經濟效益

2013年3月18日~12月31日節約鐵質鱷魚夾9742個,每個鱷魚夾4元,節約材料費38968元;變壓器防震箱延長試驗變壓器使用壽命10年,試驗變壓器價格為20000元,使用年限為20年,已使用8年,按15%折舊,節約經濟效益:(20000÷20) ×10×(1-15%)=8500元;節約手車開關動觸頭16個,每觸頭7500元,節約120000元;節約試驗設備一臺,每臺25000元;2012年廠內施工單位驗收時,試驗變壓器內部接點損壞92次,節約重復臺班92個,節約人工184個,每個臺班360元,每個人工120元,節約經濟效益:92×360+184×120=55200元。

成本支出:內置全絕緣插接式接線端子:15個,每個0.3元;銅鱷魚夾:10個,每個12元;不銹鋼鱷魚夾:10個,每個2.5元;鍍鋅鱷魚夾:10個,每個2.0元。成本共計:15×0.3+10×12+10×2.5+10×2.0= 169.5元。

共節約經濟效益:38968+120000+25000+ 8500+55200-169.5=247498.5元。

9.3 社會效益

本次活動解決了工作中的實際問題,提高了試驗的可靠性、安全性。縮短檢修、試驗時間共:(3491-507)次×66s÷3600s=54.7h。

10 鞏固措施

1)將可吸附伸縮型絕緣支撐工具、試驗變壓器防護箱和內置全絕緣插接式接線端子圖紙存檔。

2)完善《交流耐壓試驗作業指導書》(CY4/DL 011-2012)中7.1.2條、7.1.3條、7.1.4條。

3)成果推廣:2014年1月至5月30日可吸附伸縮型絕緣支撐工具在一次電流試驗、避雷器試驗、直流耐壓試驗、開關機械傳動試驗、接觸電阻測試、絕緣電阻測試、儀表校驗、懸掛標牌,安全遮攔固定中推廣使用。

11 總結和下一步打算

通過本輪活動,小組在團隊精神、質量意識和工作熱情上比活動前有所進步;QC工具運用技巧上有明顯提高;創新精神有所提高;改進意識有待提高。

由表21(排列圖略)可以看出,被試品故障排在首位,成為癥結問題,2014年小組將以《降低交流耐壓試驗被試品故障率》為課題,展開新一輪的PDCA循環。

■成果點評

優點:活動過程符合PDCA科學程序,分析問題注重運用事實和數據,層次清楚,邏輯性較強,統計工具運用比較準確恰當。

不足之處:在要因確認環節,采取模擬試驗方法不夠恰當。應該采取現場調查確認,如從維修臺帳信息,獲取更換零部件的種類和數量,再分析末端因素是否是要因,既避免模擬試驗造成的浪費,又用事實作依據。另外,經濟效益計算存在理論推算現象,如:“變壓器防震箱延長試驗變壓器使用壽命10年帶來的效益”等,應該只計算活動期間產生的經濟效益。

左學敏

2014-09-16