礦粉對橡膠瀝青混合料路用性能的影響

唐乃膨,黃衛東,鄭 茂,2

(1. 同濟大學 道路與交通工程教育部重點實驗室,上海201804;2. 四川省交通運輸廳交通勘察設計研究院,四川 成都 610000)

0 引 言

在美國,橡膠瀝青混合料的級配與規范起源于亞利桑那州,之后在加州和德州也得到了廣泛的應用。縱觀這幾個州,橡膠瀝青混合料級配與常規混合料級配在礦粉使用上有很大差別,如,美國亞利桑那州的斷級配完全不用礦粉[1],而加州和德州的橡膠瀝青級配中也是不用或僅使用少量礦粉[2-3],填料主要是消石灰或者水泥。在我國的橡膠瀝青使用指南中,要求加入大量礦粉[4]。無論是美國幾個州還是我國的指南,對于為什么不用礦粉或者為什么多加礦粉,均無相關的研究與結論。因此,橡膠瀝青混合料中是否需要加礦粉,礦粉加入的量對橡膠瀝青混合料性能有什么影響等,是亟待研究的問題。

礦粉的使用能有效地降低橡膠瀝青混合料的空隙率,使用礦粉是控制橡膠瀝青混合料空隙率的有效手段[5],但礦粉的使用會對橡膠瀝青混合料的性能產生一定的影響。一方面,礦粉吸收瀝青裹覆集料的能力較之細集料更強,必然導致瀝青混合料中的瀝青膜厚度減小,這不利于瀝青混合料的耐久性;另一方面,礦粉用量的增加,必然導致生產施工中的成本增大。因此,研究礦粉對橡膠瀝青混合料性能的影響,對工程應用具有實際的指導意義。

筆者通過室內試驗,在保證空隙率相當的前提下,對加礦粉和不用礦粉的橡膠瀝青混合料的黏結性能、抗水損害性能進行對比;并通過四點彎曲疲勞試驗,對不同礦粉摻量的橡膠瀝青混合料的疲勞性能進行對比。

1 試驗材料

1.1 集 料

試驗所用集料粒徑組成為13.2~9.5 mm、9.5~4.75 mm、4.75~2.36 mm、2.36~0.075 mm。2.36 mm以上的集料,采用江蘇溧陽產玄武巖;2.36~0.075 mm集料,采用江蘇溧陽產石灰巖。集料的基本性能試驗結果見表1。

表1 集料的基本性能

1.2 橡膠瀝青

采用中海70 # 基質瀝青,40目膠粉,膠粉摻量為內摻18%,在(185 ± 5)℃條件下,高速攪拌90 min,制備得到橡膠瀝青,其基本性能指標見表2。

表2 試驗用橡膠瀝青的基本性能指標

2 礦粉對瀝青膜厚度的影響

W.H.Campen,等[6]及P.S.Kandhal,等[7]研究認為,瀝青膜較厚時,混合料柔性佳,更耐久;而瀝青膜較薄時,混合料偏脆,易于發生開裂、剝落,會降低混合料使用壽命。瀝青膜厚度在6~8 μm之間,混合料性能最佳。

根據國外資料[7]建議,通常情況下連續密集配瀝青混合料的瀝青膜有效厚度不宜小于6 μm,密實式瀝青碎石混合料的有效瀝青膜厚度不宜小于5 μm。

對于橡膠瀝青混合料,由于橡膠瀝青中含有膠粉顆粒,在計算瀝青膜厚度的時候,這些膠粉顆粒應該計入瀝青部分或是集料部分尚無定論。級配設計見表3。筆者將膠粉顆粒分別計入瀝青部分(算法1)和集料部分(算法2),得出瀝青膜厚度見表4。

表3 集料設計級配

注:1.試驗所用級配中0.075 mm以下粉塵均被篩除,并用礦粉(或水泥)代替,(下同);2.級配1、級配3、級配5、級配7的填料使用礦粉,其中1.5%采用水泥替代;其余級配填料使用1.5%水泥,不使用礦粉;3.所有級配均為雙面擊實各50次。

表4 瀝青膜厚度計算結果

在橡膠瀝青體系中,部分橡膠顆粒會溶于橡膠瀝青中,因此,理論上橡膠瀝青混合料的瀝青膜厚度應該是處于算法1與算法2計算結果之間。由表4可知,摻加礦粉的級配1、級配3、級配5、級配7的瀝青膜厚度基本都是低于6~8 μm;瀝青用量為5.5%時,不用礦粉的級配2、級配4的瀝青膜厚度基本處于6~8 μm的范圍內,當瀝青用量增大,不用用礦粉的級配的瀝青膜厚度均大于8 μm。

3 試驗及結果分析

3.1 飛散試驗

如果瀝青膜較薄,則較易被進入路面內部的空氣氧化,而使得瀝青混合料變脆、開裂造成早期損壞[8]。由表4可見,使用礦粉的級配1、級配3、級配5、級配7的橡膠瀝青混合料,其瀝青膜厚度基本難以達到6~8 μm。筆者根據JTG E 20—2011《公路工程瀝青及瀝青混合料試驗規程》,對級配1、級配2的橡膠瀝青混合料進行肯塔堡飛散試驗,以驗證橡膠瀝青的黏結性能。瀝青用量選用5.5%,6.0%,6.5%,試驗結果如表5。

表5 飛散試驗結果

根據JTG F 40—2004《公路瀝青路面技術規范》(以下簡稱《規范》)要求,SMA改性瀝青混合料肯塔堡飛散試驗飛散損失≯15%。表5中,3種瀝青用量條件下的飛散損失均滿足規范要求。隨著瀝青用量的增大,橡膠瀝青混合料的黏結性能增強,兩種級配的混合料飛散損失亦遞減。

但試驗結果顯示,3種瀝青用量下,摻加礦粉級配的橡膠瀝青混合料其飛散損失均略低于不用礦粉的級配。而根據瀝青膜厚度計算結果,不用礦粉級配的橡膠瀝青混合料的瀝青膜厚度處于6~8 μm,理論上應該有較低的飛散損失。此處飛散試驗結果與瀝青膜計算厚度結果并不相符。

3.2 凍融劈裂試驗

瀝青膜厚度不足,瀝青對集料裹覆不足,易引起瀝青混合料的水損壞。筆者對級配3~級配8進行凍融劈裂試驗,以評價礦粉對橡膠瀝青混合料抗水損害性能的影響。選用3種瀝青用量5.5%,6.0%,6.5%,試驗結果見表6。

表6凍融劈裂試驗結果

Table6Moisturedamageresistancetestresults

瀝青用量/%集料級配空隙率/%瀝青膜厚/μm劈裂值/kN凍融循環常溫放置TSR/%5.537.54.18~5.764.215.0383.747.76.97~10.534.435.2284.96.056.84.60~6.608.6610.2184.867.38.91~12.669.4311.7880.06.576.74.57~6.809.419.9894.386.39.68~13.988.9510.6484.1

在3種瀝青用量下,通過盡量合適的合成級配,使得橡膠瀝青混合料的空隙率相當,在這樣的條件下再進行凍融劈裂試驗。由表6可知,所有級配的混合料TSR均大于80%,滿足《規范》要求。瀝青用量為5.5%時,不用礦粉的級配4對應的TSR值大于加礦粉的級配3;在6.0%和6.5%的瀝青用量條件下,摻加礦粉的級配,其混合料TSR均大于不用礦粉的級配;在6.0%和6.5%的瀝青用量下,試驗結果與由瀝青膜厚得出的理論推斷也不相符合。

3.3 四點彎曲疲勞試驗結果與分析

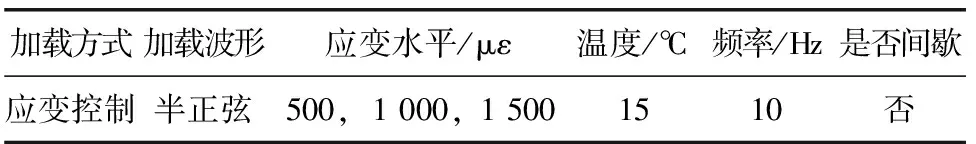

采用BFA進行四點彎曲疲勞試驗,疲勞破壞判據為勁度模量降為初始勁度模量的50%。根據目前路面車載情況,分別選取應變為500,1 000,1 500 με的3種加載水平以模擬不同輕重交通荷載的情況。疲勞試驗參數見表7,疲勞試驗所用集料級配見表8,疲勞試驗結果見表9。

表7 疲勞試驗參數

表8 疲勞試驗所用級配

表9疲勞試驗結果

Table9Fatiguetestresults

依據廣泛使用的疲勞模型:

(1)

兩邊同時取對數,得到式(2):

lgNf=lgk1-k2lgε

(2)

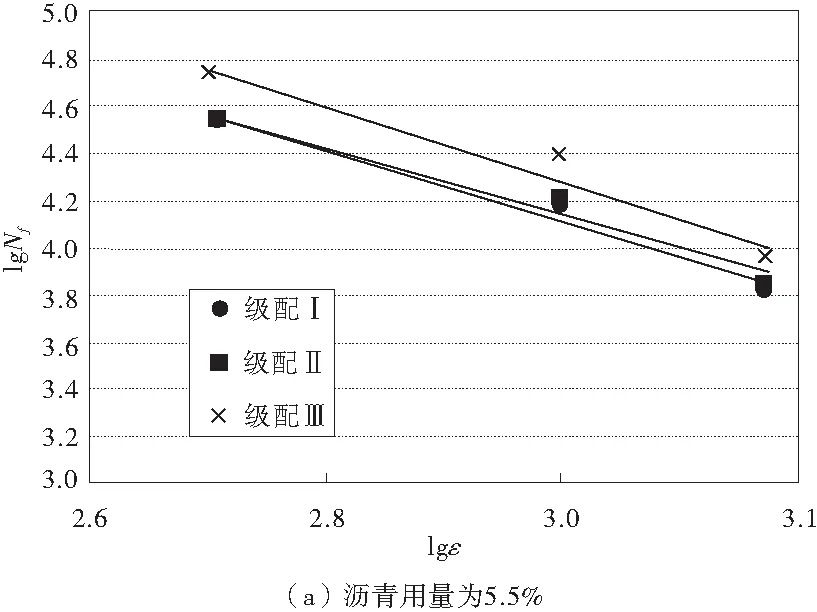

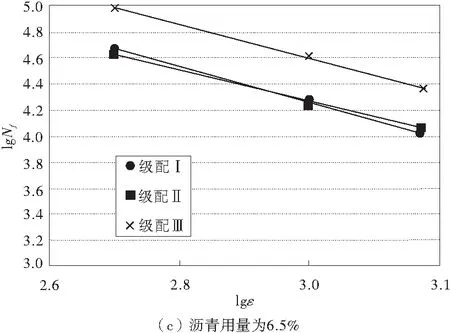

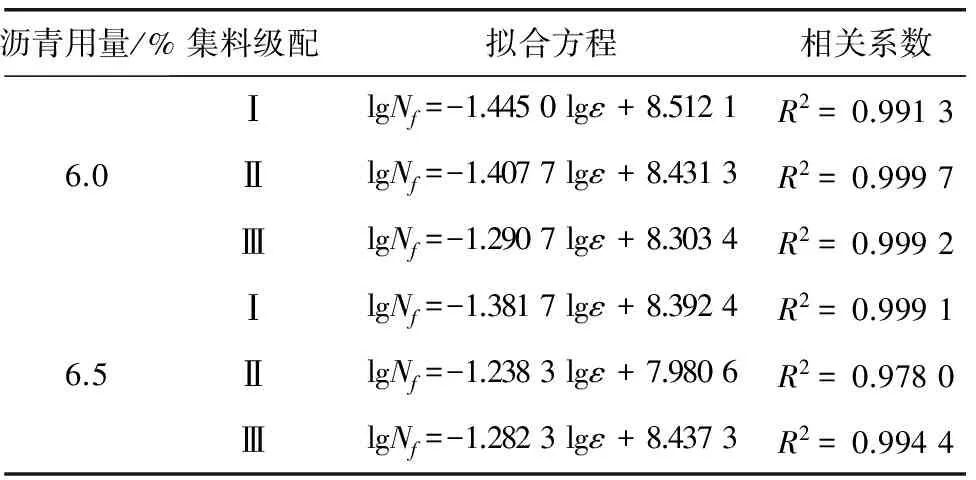

根據式(2)對試驗數據進行線性擬合,得到疲勞擬合曲線見圖1,擬合方程見表10。

圖1 疲勞擬合曲線Fig.1 Fatigue fitting curves

瀝青用量/%集料級配擬合方程相關系數5.5ⅠlgNf=-1.4829lgε+8.5561R2=0.9357ⅡlgNf=-1.4032lgε+8.3533R2=0.9316ⅢlgNf=-1.5787lgε+9.0198R2=0.9475

(續表10)

瀝青用量/%集料級配擬合方程相關系數6.0ⅠlgNf=-1.4450lgε+8.5121R2=0.9913ⅡlgNf=-1.4077lgε+8.4313R2=0.9997ⅢlgNf=-1.2907lgε+8.3034R2=0.99926.5ⅠlgNf=-1.3817lgε+8.3924R2=0.9991ⅡlgNf=-1.2383lgε+7.9806R2=0.9780ⅢlgNf=-1.2823lgε+8.4373R2=0.9944

從圖1可以看出,未使用礦粉的級配Ⅲ疲勞性能明顯優于使用礦粉的級配Ⅰ和級配Ⅱ。此外,雖然級配I和級配Ⅱ的礦粉用量不同,但它們的疲勞性能較為接近。

4 結 論

1)計算可以發現:摻加礦粉的橡膠瀝青混合料,瀝青膜厚度基本都是低于6~8 μm;瀝青用量為5.5%時,不用礦粉的橡膠瀝青混合料,其瀝青膜厚度基本處于6~8 μm的范圍內,當瀝青用量增大,瀝青膜厚度均大于8 μm。

2)飛散試驗結果顯示:3種瀝青用量下,摻加礦粉級配的橡膠瀝青混合料其飛散損失均略低于不含礦粉的級配。

3)凍融劈裂試驗結果顯示:瀝青用量為5.5%時,不用礦粉的級配對應的TSR值大于加礦粉的級配;而6.0%和6.5%瀝青用量下,不用礦粉的級配對應的TSR值均小于加礦粉的級配。

4)疲勞試驗結果表明,未使用礦粉的級配疲勞性能明顯優于使用礦粉的兩種級配。此外,雖然使用礦粉的兩種級配的礦粉用量不同,但它們的疲勞性能較為接近。

5)從室內試驗結果分析可知,橡膠瀝青混合料中礦粉的使用,對黏結性能和抗水損害性能有稍許提高,但對疲勞性能是不利的。考慮到疲勞性能是橡膠瀝青最重要的性能,建議橡膠瀝青混合料不用或少用礦粉。

[1] Standard Specifications for Road and Bridge Construction [S].Arizona: Arizona DOT, 2008: 328-324.

[2] Standard Specifications[S].California:California DOT, 2010: 411-416.

[3] Standard Specifications for Construction and Maintenance of Highways, Streets and Bridges [S].Texas: Texas DOT, 2004: 265-278.

[4] 交通部公路科學研究院.橡膠瀝青及混合料設計施工技術指南[M].北京:人民交通出版社,2009.

Research Institute of Highway Ministry of Transport.Guide for Design and Construction of Asphalt Rubber and Mixtures [M].Beijing: China Communications Press, 2009.

[5] 鄭茂,黃衛東.級配對橡膠瀝青混合料空隙率的影響[J] .重慶交通大學學報:自然科學版,2009,28(4):720-723,784.

Zheng Mao,Huang Weidong.Impact of gradation on voidage of rubber asphalt mixture [J].Journal of Chongqing Jiaotong University:Natural Science, 2009, 28(4): 720-723, 784.

[6] Campen W H,Smith J R,Erickson L G,et al.The Relationship between Voids,Surface Area,Film Thickness,and Stability in Bituminous Paving Mixtures [C]// TRB: Proceedings of the Association of Asphalt Paving Technologists.[S.l.]: AAPT,1959(28):149-178.

[7] Kandhal P S,Chakraborty S.Evaluation of Voids in the Mineral Aggregate for HMA Paving Mixtures [R].Alabama,USA:NCAT,1996: 4-5.

[8] 蔡氧,陳炳生.重載瀝青路面的瀝青膜厚研究[J].中國市政工程,2005(5):11-13.

Cai Yang,Chen Bingsheng.Research on asphalt film thickness of heavy- duty asphalt pavement [J].China Municipal Engineering,2005(5): 11-13.