低壓電控噴油器無效噴油時間測量方法

葉 昌 張振東 程 強

上海理工大學,上海,200093

0 引言

低壓電控噴油器作為進氣管噴射式發動機電子燃油控制系統的核心部件,其每循環燃油噴射質量對發動機性能具有重大的影響[1]。理論上,電控噴油器的噴射量與有效噴油脈寬成正比[2]。但實際中,銜鐵組件在開啟和關閉階段的運動受到電磁力和運動反力等作用影響,造成電控噴油器存在開啟延遲和關閉滯后兩種時滯效應,預定噴油脈寬與有效噴油脈寬并不相等,二者差值一般稱為無效噴油時間[3-4]。無效噴油時間的存在導致噴油的計量出現偏差,影響發動機系統的控制精度,因此需要對其進行測量。近年來,國內外研究人員針對無效噴油時間的檢測方法展開了相應研究。文獻[5-6]利用光電位移傳感器測量針閥行程,得到了無效噴油時間等重要參數。夏尚飛等[7]通過自行設計的針閥位移傳感器來獲得無效噴油時間,但這種方法需要針對不同噴油器設計不同的位移傳感器,通用性較差。胡俊等[8]設計了針對國產噴油器流量測試的裝置,取得了較好的測量效果,但對無效噴油時間的研究較少。歐大生[9]主要研究了平面閥和錐閥等不同種類閥的開啟關閉時間。本文以低壓電控噴油器為研究對象,對無效噴油時間的測量展開研究。

1 電控噴油器運動過程分析

如圖1所示,電控噴油器由鐵芯、導磁片、線圈、銜鐵組件(包括銜鐵和鋼球)、導向管等組成,其工作過程為:線圈斷電時,銜鐵組件在回位彈簧力、自身重力和燃油壓力等運動阻力的作用下,被壓緊在閥座上,噴油器處于關閉狀態;線圈通電后,迅速產生電磁力,銜鐵組件在其作用下克服運動阻力向上運動,噴油器開啟[10]。

圖1 電控噴油器磁路模型

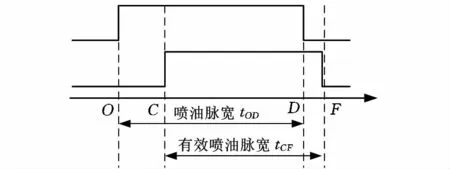

銜鐵組件運動過程中,完全開啟時刻到完全關閉時刻所經歷的時間就是噴油器的有效噴油脈寬,如圖2所示。因此只要測得完全開啟時刻C和完全關閉時刻F,即可計算出無效噴油時間t=tOD-tCF。

圖2 無效噴油時間示意圖

1.1 銜鐵組件開啟過程分析

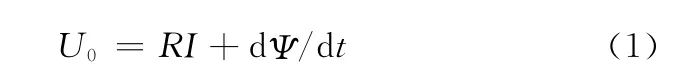

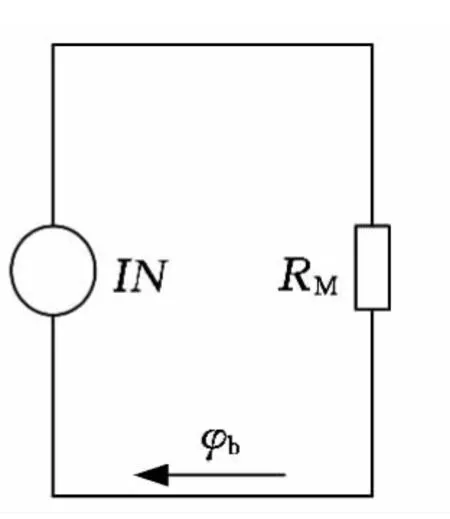

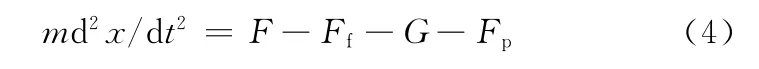

開啟階段的電控噴油器相當于一個用電器,電路的電能由外界提供,其結構可簡化為圖3、圖4所示的等效電路和等效磁路[11]。由電壓平衡方程得

式中,U0為蓄電池電壓;R為電磁線圈電阻;I為線圈電流;Ψ為磁鏈。

圖3 開啟階段等效電路

圖4 等效磁路

由麥克斯威磁路方程得

由銜鐵組件運動方程得

式中,N為線圈匝數;φb為磁通;RM為總磁阻;F為電磁力;μ0為真空磁導率;S為氣隙截面積;Ff為回位彈簧力;G為銜鐵組件重力;Fp為燃油作用力。

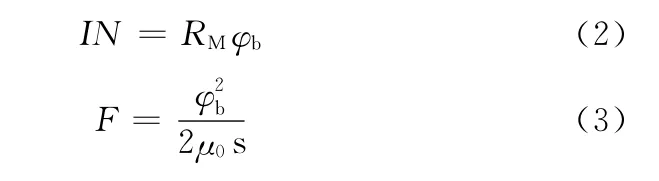

開啟階段銜鐵組件位移與時間關系曲線如圖5a所示。線圈通電后,OB階段銜鐵和線圈電流的變化規律可由式(2)和式(3)推得。這一階段,線圈磁通變大,電流增大,電磁力快速增大,但小于運動阻力,銜鐵組件靜止不動。BC階段,電磁力大于運動阻力。由式(4)可知,銜鐵組件加速上升,此時工作氣隙減小,總磁阻變小,線圈電感增加,最終導致線圈電流略微下降,并在銜鐵組件完全開啟時刻達到極小值,即圖5b中的C時刻。此后,工作氣隙不再變化,電流重新增加達到飽和。

圖5 開啟階段線圈電流與銜鐵位移關系

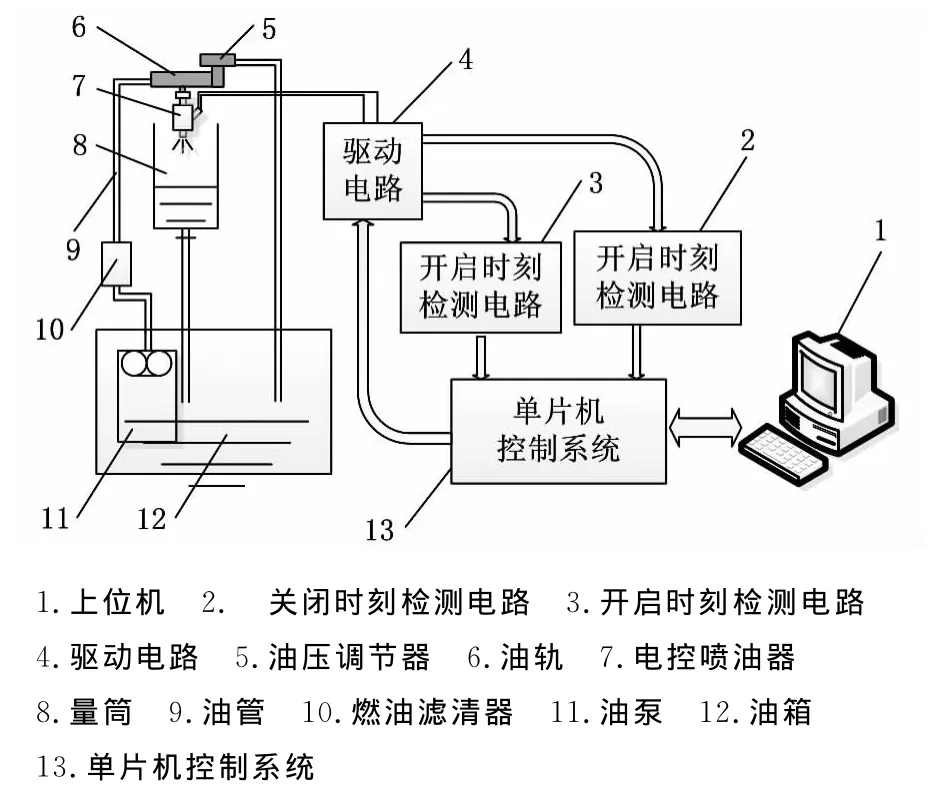

1.2 銜鐵組件關閉過程分析

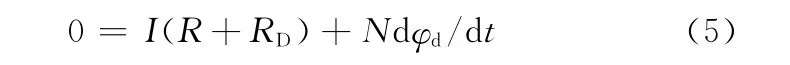

關閉階段等效電路如圖6所示。由于噴油器斷電瞬間會產生很高的感應電動勢,造成驅動電路損壞,所以在線圈兩端并聯1個由二極管和電阻組成的保護電路。線圈斷電后,線圈相當一個電源,向保護電路電阻RD放電。由電壓平衡方程得

圖6 關閉階段等效電路

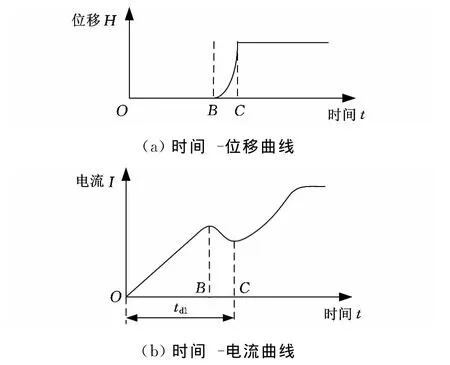

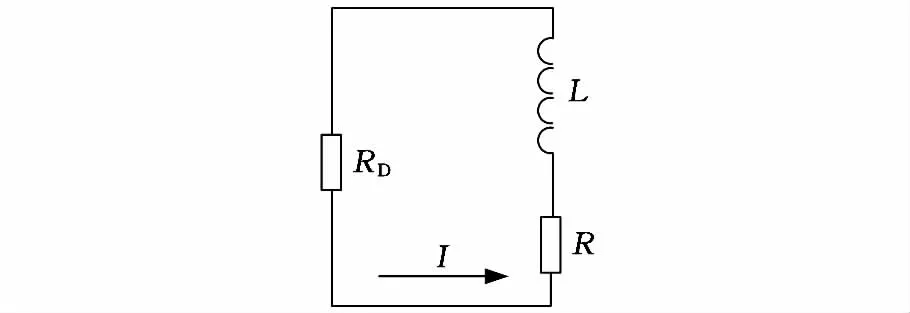

關閉階段銜鐵組件位移與時間關系曲線如圖7a所示。DE階段銜鐵和線圈電流的變化規律可由式(2)和式(3)推得,這一階段,線圈磁通變小,電流減小,電磁力迅速減弱,但仍大于運動阻力,銜鐵組件保持在最大開啟位置。EF階段,電磁力小于運動阻力后,由式(4)可知,銜鐵組件加速下落,工作氣隙增大,總磁阻增加,磁通減小,產生的感應電動勢使線圈兩端的電壓增加,并在銜鐵組件完全關閉時刻達到極大值,即圖7b中的F時刻。此后,由于工作氣隙不再變化,電流再次減小直至消失。

圖7 關閉階段線圈電流與銜鐵位移關系

2 檢測系統設計

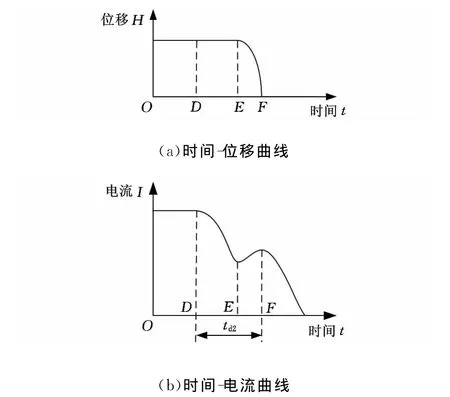

檢測系統主要由供油系統、上位機操作系統、單片機控制系統、噴油器驅動電路、完全開啟/落座時刻檢測電路等部分組成,具體結構如圖8所示。測試過程中,上位機向單片機發送噴油控制信號,單片機接收噴油脈寬等參數信息,驅動噴油器工作。同時,利用輸入捕捉功能實時記錄銜鐵組件完全開啟的時刻和完全關閉的時刻,通過計算得到無效噴油時間并將結果發送回上位機顯示。

圖8 檢測系統結構組成

2.1 完全開啟時刻信號檢測

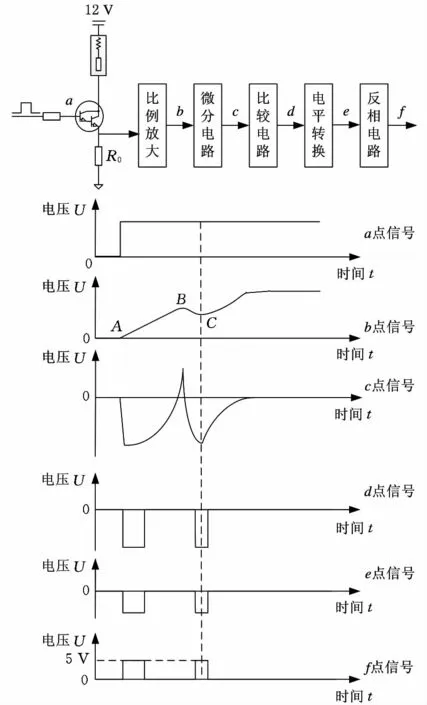

銜鐵組件完全開啟時的測量電路由比例放大電路、微分電路、比較電路、電平轉換電路和反相電路組成。為了能夠有效檢測到線圈電流的變化,在電控噴油器下方串聯一個小阻值的采樣電阻,將電流信號轉化為電壓信號,通過比例放大電路進行信號放大處理。然后,通過微分電路將電壓信號拐點處的波形處理成尖頂波形,再利用比較電路將尖頂波信號轉換為容易采集的方波信號。此外,為了讓單片機能夠有效識別到該方波信號,還需要通過電平轉換電路、反相電路的處理將信號變為TTL電平,完全開啟時刻的檢測電路如圖9所示。

圖9 完全開啟時刻檢測電路

綜合以上分析,銜鐵組件開啟階段經各電路處理后的電壓信號變化過程如圖10中a~f點采樣的信號波形所示,其中,C點時刻即為銜鐵組件完全開啟時刻。

2.2 完全關閉時刻信號檢測

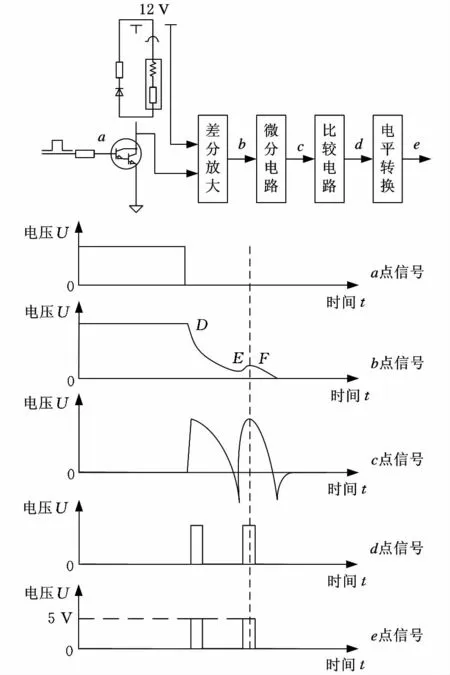

銜鐵組件完全關閉時的檢測電路由差分放大電路、微分電路、比較電路和電平轉換電路組成。由上文分析可知,線圈斷電后,電控汽油噴射器相當于一個電源,電控噴油器的正負極變換位置,向保護電路迅速放電,線圈兩端電壓不斷下降。根據這一特點,關閉階段測量電路通過比較放電階段線圈兩端的電壓與12V基準電壓之間差值的變化來反映銜鐵組件的運動過程。如圖11所示,電壓信號經過同相串聯差動放大電路處理后,經歷微分、比較等處理最終進入單片機。

銜鐵組件關閉階段經各電路處理后的電壓信號變化過程如圖12中a~e點采樣的信號波形所示,其中,F點時刻為銜鐵組件完全關閉時刻。

圖10 開啟階段信號變化歷程

3 實驗驗證

實驗選取BOSCH公司EV6系列3種不同型號的低壓電控汽油噴射器為測試對象,在工作電壓12V、介質壓力300kPa、測試溫度20℃的實驗條件下,設置噴油周期10ms、脈寬5ms,對無效噴油時間進行了測量,并利用線性流量階段持續時間的間接測量法對測量系統的結果進行了對比分析。

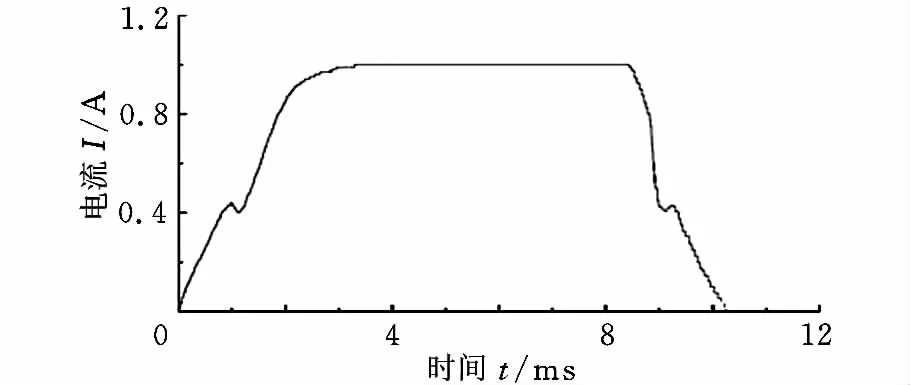

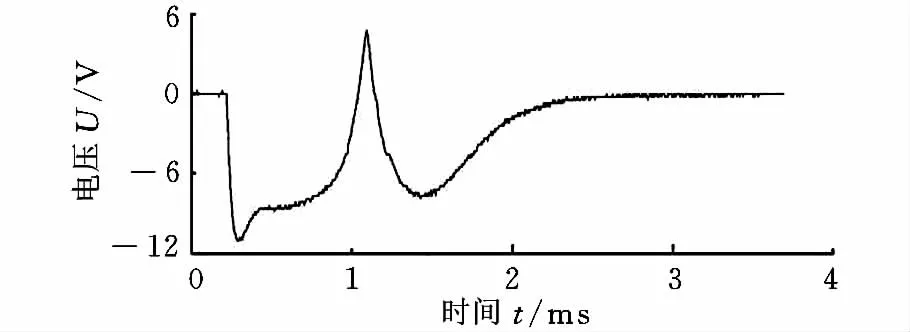

利用數據采集儀記錄一個周期內線圈電流變化的數據,并繪制曲線,如圖13所示。為進一步驗證測試方法的可行性,通過數據采集儀測量了銜鐵組件開啟階段線圈電壓信號經過微分處理后的波形,如圖14所示。對比圖10中C點采樣的信號曲線可以看出,實際測量的波形與理論分析的結果基本一致,說明本測試方法可以用于無效噴油時間的測量。

數據采集儀有響應迅速、能直接采集噴油器線圈電流波形的特點,所以測量結果的誤差非常小,但這種設備昂貴且檢測效率低,不適于大批量的檢測,試驗過程中僅將這種方法的測量結果作為比較基準。

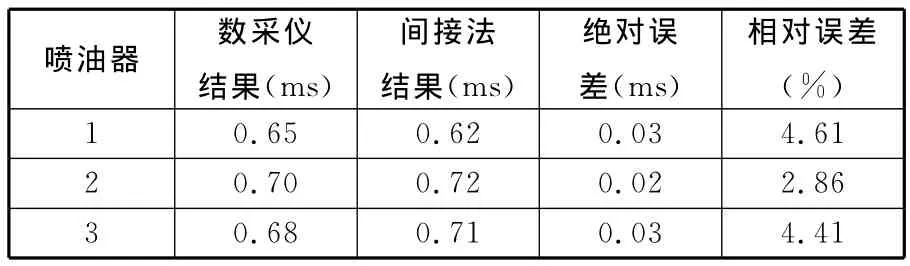

對比試驗中,首先將數據采集儀的測量結果與間接法測量的結果進行對比,如表1所示(文中結果均為測量50次取平均值后的結果,舍入誤差取小數點后兩位)。

圖11 完全關閉時刻檢測電路

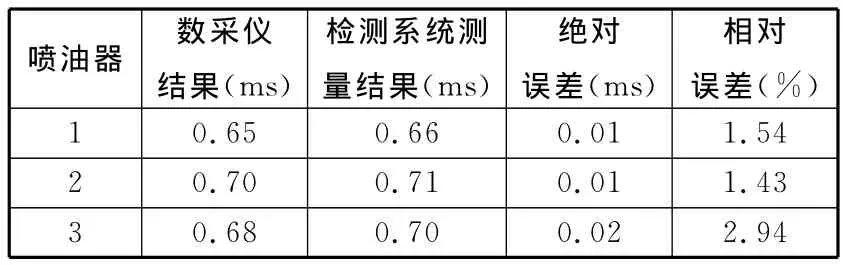

再利用開發的測試系統測量噴油器的無效噴油時間,對比數據采集儀直接測量的結果,如表2所示。

由對比兩組結果可知,利用間接法測得無效噴油時間的結果絕對誤差最大值為0.03ms,相對誤差最大值為4.61%;開發的測量系統的絕對誤差最大值為0.02ms,相對誤差最大值為2.94%。

圖12 關閉階段信號變化歷程

圖13 噴油周期內電流變化曲線

圖14 開啟階段經微分處理的電壓曲線

表1 實驗結果對比1

表2 實驗結果對比2

測量系統引起測量誤差的因素可能為:①開啟延遲階段測量電路引入的采樣電阻R0將對線圈產生分壓效果。此時,線圈兩端的電壓小于理論值,導致開啟階段的延遲時間將略長于理論時間。②受單片機采樣頻率的影響,比較電壓一般略低于峰值電壓。③運算放大器的瞬態效應。④軟件處理過程中的誤差。系統中采樣電阻的阻值為10mΩ,開啟階段產生的時間延遲不大于5 μs;完全開啟時刻和完全關閉時刻測量的比較電壓并不是尖頂波的峰值點(2次測量取電平的上升和下降邊沿時刻的平均值),由此產生的誤差不大于2μs;開啟階段反向器延時產生的誤差一般不超過5μs;其他由軟件處理過程中產生的誤差和單片機產生的誤差可以通過軟件設置進行補償,所以產生的誤差忽略不計。綜上,理論上測試系統無效噴射時間最大絕對誤差不大于12μs,最大相對誤差不大于1.82%。

4 結論

(1)通過對低壓電控噴油器電磁結構的理論分析,總結了銜鐵組件運動過程和線圈電流變化規律之間的關系,利用完全開啟和關閉時刻電流出現極值的特點,提出了一種無效噴油時間的測量方法。

(2)設計了銜鐵組件完全開啟和完全關閉時刻的檢測電路,開發了1套用于測量無效噴油時間的系統。

(3)通過試驗對比可知,所開發的系統將測量結果的絕對誤差控制在0.02ms以內,相對誤差控制在3%以內,較好地滿足了低壓電控噴油器生產過程中針對無效噴油時間批量檢測的要求。

[1] Heywood J B.Internal Combustion Engine Fundamentals[M].New York:Mc.Graw Hill International,1988.

[2] Schmidt S,Joyce M,Wall J,et al.Investigations on Low Pressure Gasoline Direct Injection for a Standard GDI Combustion System[J].SAE Paper,2010-32-0094.

[3] 周云山,鐘勇.汽車電子控制技術[M].北京:機械工業出版社,2004.

[4] 郭輝.一種電控噴油器動態時間參數測試方法[J].中國機械工程,2012,23(5):626-628.Guo Hui.Investigation on Measurement Method of Dynamic Response Time for an Electronic Fuel Injector[J].China Mechanical Engineering,2012,23(5):626-628.

[5] 陳生春,林瑞霖,倪慶棋.光纖位移傳感器在噴油器針閥升程測量中的應用[J].海軍工程大學學報,2003,15(5):53-56.Chen Shengchun,Lin Ruilin,Ni Qingqi.Application of Optic Fiber Sensor to Measuring the Needle Displacement of Oil Injector[J].Journal of Naval Uni-versity of Engineering,2003,15(5):53-56.

[6] 王軍,何煉,張幽彤,等.電控噴油器針閥升程自動測試[J].裝甲兵工程學院學報,2013,27(3):31-34.Wang Jun,He Lian,Zhang Youdan,et al.Automatic Measurement of Needle Lift in Electronic Controlled Fuel Injector[J].Journal of Academy of Armored Force Engineering,2013,27(3):31-34.

[7] 夏尚飛,王會明,侯加林.噴油器針閥升程自動測試系統的研究[J].拖拉機與農用運輸車,2007,34(5):73-75.Xia Shangfei,Wang Huiming,Hou Jialin.Research on Automatic Testing System of Injector Nozzle Body[J].Tractor & Farm Transporter,2007,34(5):73-75.

[8] 胡俊,姚錫凡,顏亮.新型國產電控噴油器動態特性分析及關鍵參數測量[J].裝備制造技術,2007(7):7-9.Hu Jun,Yao Xifan,Yan Liang.Dynamic Characteristics Analysis of New Type Electronic Fuel Injector and Its Parameters Measure[J].Equipment Manufacturing Technology,2007(7):7-9.

[9] 歐大生,張靜秋,歐陽光耀.電控噴油器電磁控制閥型式選取及特性的試驗研究[J].內燃機工程,2008,29(1):11-15.Ou Dasheng,Zhang Jingqiu,Ouyang Guangyao.Experimental Study on Type Selection and Characteristic of Electromagnetic Control Valve of CR Injector[J].Chinese Internal Combustion Engine Engineering,2008,29(1):11-15.

[10] 顏伏伍,鄒華,肖瓊.電控噴油器動態過程模擬分析[J].武漢理工大學學報,2004,26(12):79-82.Yan Fuwu,Zou Hua,Xiao Qiong.Simulated Analysis on Dynamic Process of Electronic controlled Injector[J].Journal of Wuhan University of Technology,2004,26(12):79-82.

[11] 張振東,程強,徐曉麗.電控汽油噴射器流量性能測試臺的研制與試驗[J].實驗室研究與探索,2013,23(4):7-10.Zhang Zhendong,Cheng Qiang,Xu Xiaoli.Development of a Platform with Electronic Gasoline Injectors to Open Response Characteristic Test[J].Research and Exploration in Laboratory,2013,23(4):7-10.