面向高速工況的軸承材料成形工藝

賈 謙 李躍宗 陳潤(rùn)霖 奚延輝 董光能 袁小陽(yáng)

1.西安交通大學(xué)現(xiàn)代設(shè)計(jì)及轉(zhuǎn)子軸承系統(tǒng)教育部重點(diǎn)實(shí)驗(yàn)室,西安,710049

2.西安交通大學(xué)蘇州研究院,蘇州,215123

0 引言

錫基巴氏合金和鉛基巴氏合金為油潤(rùn)滑軸承的首選潤(rùn)滑界面材料,其中,鑄造錫基合金ZSnSb11Cu6(美國(guó)牌號(hào)為B83)的使用最為廣泛[1]。滑動(dòng)軸承運(yùn)行中,軸頸與軸瓦接觸區(qū)域溫度起伏波動(dòng)較大,軸承表面的最大應(yīng)力和最大變形與溫度變化密切相關(guān)[2]。錫基合金自身強(qiáng)度較低,表面硬度隨溫度升高下降明顯,致使巴氏合金對(duì)外界溫度的變化十分敏感,巴氏合金在150℃時(shí)的硬度和疲勞強(qiáng)度大約是常溫時(shí)的1/3[3]。滑動(dòng)軸承與軸頸之間出現(xiàn)潤(rùn)滑不良或干摩擦?xí)r,巴氏合金軸瓦會(huì)因溫度的上升而發(fā)生劇烈的黏著磨損,引起燒瓦事故。通常,可通過加入添加劑的方法來(lái)改善巴氏合金的使用性能,特別是提高其在高溫下的硬度[4-5]。加入Cu可阻止巴氏合金中β相的上浮,形成β相分布較均勻的合金材料,此舉可提高巴氏合金的耐溫性能,同樣的硬度下其耐溫性能幾乎可提高2倍[5]。巴氏合金的澆鑄成形過程也很重要。作為軸承材料的錫基巴氏合金,其性能受不同冷卻速度及熱處理方式影響:快速冷卻可減少雜質(zhì)沉降,高溫?zé)崽幚砜墒刮龀鑫锏男螤畈辉偌怃J[6]。將巴氏合金加熱至100℃退火和鐓粗,而后在銷盤試驗(yàn)機(jī)進(jìn)行磨損試驗(yàn),發(fā)現(xiàn)處理后巴氏合金的磨損率較未處理前降低了25%,可見對(duì)巴氏合金進(jìn)行變形加熱處理可提高其耐磨性[7]。從系統(tǒng)性研究角度來(lái)說(shuō),提高軸承的性能必須從設(shè)計(jì)學(xué)入手,進(jìn)行系統(tǒng)化的材料及成形工藝設(shè)計(jì),并通過集成的方式將技術(shù)手段進(jìn)行組合得到一套完整的工藝[8-9]。

本文對(duì)高速磨床電主軸用軸承的材料及其成形過程進(jìn)行了研究,利用公理設(shè)計(jì)方法通過對(duì)傳統(tǒng)的巴氏合金軸承材料的改性及成形工藝流程的設(shè)計(jì),而不是簡(jiǎn)單的試錯(cuò)來(lái)進(jìn)行巴氏合金的性能改進(jìn),使之在改進(jìn)后能夠適用于高速機(jī)床電主軸的工作。針對(duì)高速、高可靠性軸承的特殊要求制定了增強(qiáng)巴氏合金耐溫性能、壓縮屈服強(qiáng)度和結(jié)合強(qiáng)度的方案。該方案改進(jìn)了原有軸承巴氏合金材料澆注成形工藝。對(duì)比新工藝軸承材料和原工藝軸承材料的機(jī)械性能、微觀組織、摩擦學(xué)性能和服役性能可知,新工藝制備的試樣提高了使用溫度和抗壓縮能力,增強(qiáng)了高速下的使用性能,提高了結(jié)合強(qiáng)度,增強(qiáng)了使用可靠性。

1 Cu比例與冷卻工藝改進(jìn)設(shè)計(jì)

1.1 工藝改進(jìn)的公理化設(shè)計(jì)矩陣

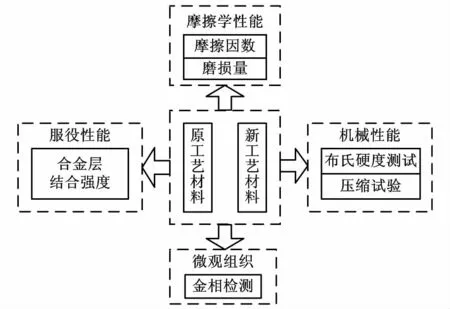

滑動(dòng)軸承在高速工況下工作時(shí),過大的溫升會(huì)使巴氏合金材料的力學(xué)性能變差,導(dǎo)致巴氏合金層變形,油膜厚度增大,承載力降低,甚至使巴氏合金層發(fā)生塑性流變,引起嚴(yán)重?zé)呤鹿省]S承使用可靠性的提高依賴于軸承材料的結(jié)合強(qiáng)度,持續(xù)變化的剪切力極有可能使高速運(yùn)轉(zhuǎn)下的軸承發(fā)生巴氏合金材料脫落。本文根據(jù)文獻(xiàn)[10]的公理設(shè)計(jì)理論,得到4個(gè)域,如圖1所示。與文獻(xiàn)[5]中的4個(gè)域有所區(qū)別的是,在增加添加劑改進(jìn)材料性能的基礎(chǔ)之上,增加了澆鑄工藝設(shè)計(jì)環(huán)節(jié),擬通過一整套完備而嚴(yán)格的工藝來(lái)保證軸承使用性能的提高。

圖1 材料成形工藝設(shè)計(jì)的4個(gè)域

軸承工藝改進(jìn)的目標(biāo)是在原有錫基合金澆注成形工藝(稱為“老工藝”)的基礎(chǔ)上提高軸承材料高速下的使用性能。如前所述,巴氏合金材料新工藝過程含用戶域、功能域、物理域和過程域,如表1所示。軸承材料使用性能在功能域{FR}中體現(xiàn),F(xiàn)R1表示提高巴氏合金軟化溫度,F(xiàn)R2表示提高巴氏合金壓縮屈服強(qiáng)度,F(xiàn)R3表示提高巴氏合金與金屬基體的結(jié)合強(qiáng)度。即通過硬度、抗壓強(qiáng)度及結(jié)合強(qiáng)度來(lái)提高巴氏合金材料使用性能。

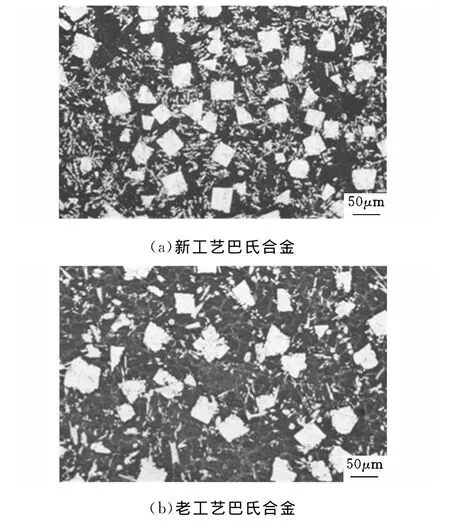

巴氏合金的軟化溫度主要由其微觀結(jié)構(gòu)中β相(SnSb)的密度決定,提高β相密度可增加巴氏合金在高溫下的硬度。圖2所示為巴氏合金的典型金相組織,白色三角或方塊為β相。β相質(zhì)點(diǎn)硬而脆,大的β相在工作過程中易脫落,這種剝落加快了巴氏合金的失效,因此減小β相的晶粒尺寸就成為提高巴氏合金壓縮屈服強(qiáng)度的重要手段。巴氏合金材料與軸瓦背襯的結(jié)合強(qiáng)度主要取決于澆注時(shí)的冷卻過程,和冷卻速度有關(guān)。所以,為實(shí)現(xiàn)功能域{FR},在物理域{DP}中就需要控制β相密度ρβ、β相尺寸sβ及冷卻速度v這幾項(xiàng)指標(biāo)。

表1 巴氏合金材料新工藝過程的4個(gè)域

圖2 巴氏合金組織中的β相

過程域{PV}中所列的是可控制物理域{DP}中各項(xiàng)的工藝保證。巴氏合金中含有Cu,其質(zhì)量一般占合金質(zhì)量的3%~5%,微量的Cu能溶入α固溶體并使之強(qiáng)化,提高材料硬度,Cu還可控制β相的偏析,故本文采取PV1,即添加微量銅(質(zhì)量分?jǐn)?shù)2%)以達(dá)到增加原巴氏合金的硬度的目的,并控制β相的尺寸以提高壓縮屈服強(qiáng)度。錫基巴氏合金的熱膨脹系數(shù)為2.3×10-5/K,碳素鋼瓦體的熱膨脹系數(shù)為1.38×10-5/K,兩者相差較大。軸承合金澆鑄后,過快冷卻所產(chǎn)生的熱應(yīng)力可能會(huì)使軸瓦材料與金屬基體脫離脫殼。高的冷卻速度可以減小晶粒,也可以防止偏析,但過快的冷卻會(huì)導(dǎo)致合金層的溫差增大,容易產(chǎn)生縮孔,最后導(dǎo)致合金組織不致密,強(qiáng)度降低,因此要合理選擇冷卻速度。本文選擇的冷卻措施為PV2,即澆注軸瓦后,在液態(tài)合金開始凝固時(shí)再水冷,以保持液態(tài)合金的流動(dòng)性。

1.2 設(shè)計(jì)檢驗(yàn)

在設(shè)計(jì)付諸實(shí)踐之前,需采用數(shù)學(xué)方法對(duì)設(shè)計(jì)進(jìn)行檢驗(yàn)。較佳的設(shè)計(jì)應(yīng)滿足公理設(shè)計(jì)理論中獨(dú)立公理和信息公理的要求。獨(dú)立公理要求設(shè)計(jì)本身是解耦的;信息公理規(guī)定,設(shè)計(jì)中需獲取的新信息的含量應(yīng)盡可能少。由功能域映射到物理域的設(shè)計(jì)方程可寫成

式中,X為非零的數(shù)字。

可以看出,設(shè)計(jì)矩陣是一個(gè)典型的下三角矩陣,因此這個(gè)設(shè)計(jì)是一個(gè)解耦設(shè)計(jì),滿足獨(dú)立公理的要求,設(shè)計(jì)是成立的。

為了達(dá)到設(shè)計(jì)的目標(biāo)即滿足功能(FRs),實(shí)施過程中會(huì)有多種的設(shè)計(jì)方案供選擇,本文提出了3個(gè)設(shè)計(jì)功能。它們的實(shí)施方案都是有工藝保障的,所以在實(shí)施過程中幾乎不需要去獲取新的未知知識(shí)或信息即可順利完成,這樣的設(shè)計(jì)保障性好、可靠性高,屬于較佳的設(shè)計(jì)。

2 新工藝與原工藝軸承材料性能對(duì)比

對(duì)新工藝軸承材料考核的性能有四項(xiàng):機(jī)械性能、微觀組織、摩擦學(xué)性能、服役性能,如圖3所示。分別將新老工藝下制造的軸承材料進(jìn)行試驗(yàn)對(duì)比。

圖3 新老工藝軸承材料性能對(duì)比框架

2.1 機(jī)械性能測(cè)試

根據(jù)國(guó)家標(biāo)準(zhǔn)GB231-84規(guī)定的布氏硬度試驗(yàn)測(cè)試方法,對(duì)新老工藝下制作成形的軸承材料進(jìn)行了硬度檢測(cè),測(cè)量溫度為25℃、50℃和90℃,測(cè)量結(jié)果見表2。新工藝巴氏合金的布氏硬度在25℃時(shí),增加了25.3%;在90℃時(shí),增加了8.3%。

表2 新老工藝軸承材料硬度隨溫度變化的測(cè)量值

巴氏合金的布氏硬度值減少到12HB以下時(shí)的溫度稱為軟化溫度,即巴氏合金的極限工作溫度[10]。軸承的安全使用溫度一般應(yīng)為其軟化溫度的60%。通過表2可看出,90℃時(shí),新工藝巴氏合金的布氏硬度高于老工藝巴氏合金的布氏硬度,即新工藝使得巴氏合金的軟化溫度有所提高,提高了軸承的安全使用溫度。

工藝改進(jìn)后,巴氏合金的壓縮屈服極限σ0.2的均值由70.24MPa提高到82.04MPa,見表3。因此,與老工藝巴氏合金相比,新工藝巴氏合金可以應(yīng)用到更高的載荷狀況下。

表3 兩種巴氏合金的壓縮屈服極限 MPa

2.2 微觀組織檢測(cè)

金相組織觀察及分析設(shè)備為研究型倒置式金相顯微鏡。圖4為分析試樣照片。

圖4 工藝改進(jìn)前后巴氏合金金相組織比較

從圖4可以看出,添加2%的銅后,巴氏合金中白色方塊狀或三角狀的SnSb分布更加均勻,而且比原工藝時(shí)更加細(xì)小,產(chǎn)生了更多細(xì)小的短桿狀或點(diǎn)狀、枝狀的ε相。ε相所組成的骨架阻止了β相的集聚及偏析,使得巴氏合金的組織更加均勻,這說(shuō)明金屬銅的加入影響到了各組分的分布,且快速冷卻限制了β相晶粒的生長(zhǎng)。β相的平均尺寸由40μm降低為30μm,SnSb所占比率變化不大,由15%上升為18%,說(shuō)明Cu的加入并不影響SnSb的生成。微觀結(jié)構(gòu)中各組相尺寸的縮小將顯提高巴氏合金的強(qiáng)度、塑性和韌性。

2.3 摩擦學(xué)性能測(cè)試

試驗(yàn)設(shè)備為銷盤式試驗(yàn)機(jī),用巴氏合金制作磨銷,用GCr15制作摩擦盤。試驗(yàn)時(shí)間為30min,分別獲取新老工藝下軸承材料的摩擦因數(shù)和磨損量,實(shí)驗(yàn)結(jié)果見表4。滑動(dòng)軸承瓦面磨損主要存在于啟停階段,在試驗(yàn)時(shí)需根據(jù)實(shí)際工況來(lái)設(shè)定試驗(yàn)參數(shù)。本次試驗(yàn)設(shè)定參數(shù)為pv值,p為比壓,v為線速度。試驗(yàn)設(shè)定3組pv值,這三組pv值均為高速磨床電主軸在開始啟動(dòng)或即將停止轉(zhuǎn)動(dòng)時(shí)軸承瓦面比壓和軸頸線速度的乘積,具有一定代表性。可以看出,新工藝下軸承材料的減摩能力和抗磨性能都得到了增強(qiáng)。

表4 摩擦學(xué)性能測(cè)試結(jié)果

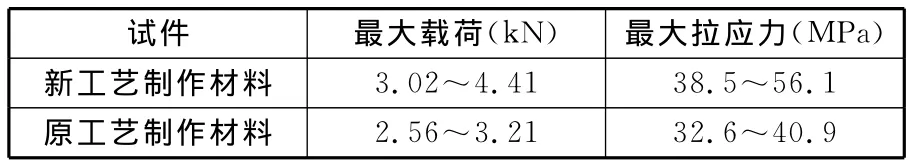

2.4 服役性能測(cè)試

采用材料拉伸試驗(yàn)的方法來(lái)評(píng)價(jià)結(jié)合面的結(jié)合強(qiáng)度,試驗(yàn)原理為:在2個(gè)拉伸試驗(yàn)件的平面之間澆鑄巴氏合金后,在拉伸試驗(yàn)機(jī)上對(duì)試件加載,記錄試件斷裂時(shí)的載荷,即可通過計(jì)算求出結(jié)合面的結(jié)合強(qiáng)度。試驗(yàn)在標(biāo)準(zhǔn)GB1174-92《鑄造軸承合金》下指導(dǎo)完成,實(shí)驗(yàn)設(shè)備為Instron 5500R電子拉伸壓縮試驗(yàn)機(jī),加載速度為0.5mm/min,試驗(yàn)結(jié)果見表5,可以看出,根據(jù)新工藝鑄造出的試驗(yàn)件的結(jié)合強(qiáng)度已經(jīng)超過老工藝制作材料的結(jié)合強(qiáng)度。

表5 拉伸試驗(yàn)結(jié)果

3 新工藝軸承運(yùn)行的初步試驗(yàn)考核

為驗(yàn)證新工藝的可行性,在高速試驗(yàn)臺(tái)上對(duì)采用新工藝制造的軸承進(jìn)行初步試驗(yàn)考核。試驗(yàn)軸承為5瓦可傾瓦軸承,軸承內(nèi)徑為50mm,軸瓦寬度為20mm,瓦張角為60°,寬頸比為0.4,偏心率為0.107,支點(diǎn)類型為線支撐。試驗(yàn)轉(zhuǎn)速分別為 8000r/min、15 000r/min,施 加 載 荷 為18.6kN,軸心距平臺(tái)的高度為300mm,潤(rùn)滑油牌號(hào)為32#,進(jìn)油溫度為40℃。試驗(yàn)獲得了軸承的靜動(dòng)特性參數(shù),表6中,Hmin為最小油膜厚度,Q為流量,TD為 溫 升,N為 功 耗,KXX、KXY、KYX、KYY為剛度,CXX、CXY、CYX、CYY為阻尼。試驗(yàn)軸承運(yùn)行平穩(wěn),在溫升19.9℃及42.0℃下,各項(xiàng)指標(biāo)滿足在高速下的使用要求。

表6 試驗(yàn)軸承的靜特性參數(shù)

4 結(jié)語(yǔ)

本文研究了適用于高速高可靠性軸承的軸承材料成形工藝。針對(duì)高速、高可靠性軸承的特殊要求制定了增強(qiáng)巴氏合金耐溫性能、壓縮屈服強(qiáng)度和結(jié)合強(qiáng)度的方案。對(duì)原有軸承材料成形工藝進(jìn)行了改進(jìn),具體做法為:在合金融化時(shí)添加微量Cu;澆鑄時(shí)設(shè)置控制冷卻速度的新環(huán)節(jié)。新工藝軸承材料提高了使用溫度、抗壓縮能力和結(jié)合強(qiáng)度,改善了減摩抗磨性能。為驗(yàn)證新工藝的可行性,在高速試驗(yàn)臺(tái)上對(duì)采用新工藝制造的軸承進(jìn)行了初步試驗(yàn)考核,試驗(yàn)軸承運(yùn)行平穩(wěn),各項(xiàng)指標(biāo)滿足在高速下的使用要求。

[1] 中國(guó)標(biāo)準(zhǔn)出版社第三編輯室,全國(guó)滑動(dòng)軸承標(biāo)準(zhǔn)化技術(shù)委員會(huì).中國(guó)機(jī)械工業(yè)標(biāo)準(zhǔn)匯編滑動(dòng)軸承卷(上)[M].2版.北京:中國(guó)標(biāo)準(zhǔn)出版社,2003.

[2] 王步康,董光能,謝友柏.滑動(dòng)接觸中摩擦發(fā)熱的數(shù)值分析[J].中國(guó)機(jī)械工程,2002,13(21):1880-1884.Wang Bukang,Dong Guangneng,Xie Youbai.Numerical Analysis of Rolling-sliding Contact with Frictional Heating[J].China Mechanical Engineering,2002,13(21):1880-1884.

[3] 尹延國(guó),焦明華,解挺,等.滑動(dòng)軸承材料的研究進(jìn)展[J].潤(rùn)滑與密封,2006(5):183-187.Yin Yanguo,Jiao Minghua,Xie Ting,et al.Research Progress in Sliding Bearing Materials[J].Lubrication Engineering,2006(5):183-187.

[4] 賀林,朱均.短碳纖維增強(qiáng)錫基巴氏合金摩擦學(xué)特性[J].中國(guó)有色金屬學(xué)報(bào),1998,8(2):223-227.He Lin,Zhu Jun.Tribological Characteristics of Short Carbon Fiber-reinforced Sn-matrix Babbitt Alloy[J].The Chinese Journal of Nonferrous Metals,1998,8(2):223-227.

[5] 賀林.短切碳纖維增強(qiáng)錫基巴氏合金及其摩擦學(xué)特性[D].西安:西安交通大學(xué),1996.

[6] Reddyhoff T,Kasolang S,Dwyer-Joyce R S,et al.Auto-calibration of Ultrasonic Lubricant-film Thickness Measurements[J].Measurement Science &Technology,2008,19(4):1-8.

[7] Moazami Goudarzi M,Jenabali Jahromi S A,Nazarboland A.Investigation of Characteristics of Tin-based White Metals as a Bearing Material[J].Materials and Design,2009,30(6):2283-2288.

[8] 董光能,白風(fēng)科,袁小陽(yáng),等.基于公理設(shè)計(jì)的巴氏合金摩擦學(xué)新工藝研究[J].哈爾濱工業(yè)大學(xué)學(xué)報(bào),2001,38(增刊):328-331.Dong Guangneng,Bai Fengke,Yuan Xiaoyang,et al.Study of Babbitt Alloy Modification Based on Axiom Design[J].Journal of Harbin Institute of Technology,2001,38(S):328-331.

[9] 白風(fēng)科.基于公理設(shè)計(jì)的軸承材料研究[D].西安:西安交通大學(xué),2005.

[10] Nam Pyo Suh.公理設(shè)計(jì)——發(fā)展與應(yīng)用[M].謝友柏,徐華,袁小陽(yáng),等,譯.北京:機(jī)械工業(yè)出版社,2004.