氣動式微滴噴射過程仿真與尺寸均勻性試驗研究

肖 淵 黃亞超

西安工程大學,西安,710048

0 引言

微滴噴射技術是一種微米級液滴產生和精確分配的技術[1],該技術具有制造流程短、非接觸、效率高、材料浪費少等優點,在電子封裝、微機電系統、微光學器件制造及生物制造工程等領域具有廣闊的應用前景[2-7]。目前,常見的按需微滴產生方式主要有氣壓驅動式、壓電式、熱氣泡式和機械式等[8-9]。其中,氣壓驅動式具有結構簡單、裝置成本低、材料成形范圍廣等特點,適合多種材料的直接噴射。由于該裝置直接以氣體為驅動源,腔體內壓力變化對單顆微滴穩定噴射具有重大的影響,因此需對氣動式微滴產生過程和腔體壓力對噴射過程的影響規律進行深入研究,以保證噴射過程的穩定性。

國內外對氣動式按需噴射穩定性進行了廣泛的研究,多倫多大學開發了氣壓驅動式微滴噴射裝置[9-10],研究了氣壓控制參數對液滴產生的影響,分析了脈沖寬度影響單顆微滴的產生規律。西北工業大學開發出氣壓驅動式按需金屬微滴噴射系統[11-12],研究了工藝參數變化對按需噴射穩定性的影響。華中科技大學開發了氣動膜片式按需微滴噴射裝置[13-15],研究了供氣壓力和脈沖寬度對按需微噴的影響。目前的研究主要集中在氣壓控制參數對微噴過程的影響方面,對腔體內壓力峰值對噴射過程影響的研究較少。

本文以腔體內壓力峰值pmax為變量,針對微滴噴射過程及噴射穩定性進行研究,通過微滴噴射仿真模擬,分析產生微滴的壓力峰值區間,揭示氣壓驅動式按需噴射過程和壓力峰值對微噴過程的影響規律。在此基礎上,通過噴射試驗,對產生水微滴的均勻性進行分析。

1 氣壓驅動式微滴噴射原理

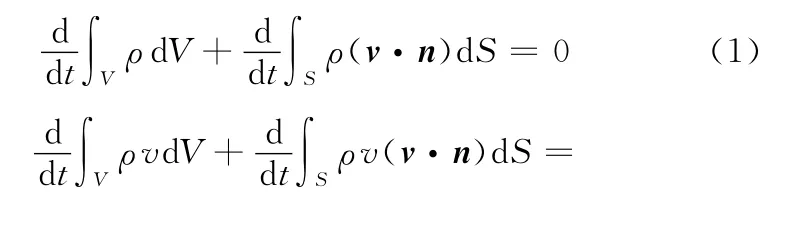

1.1 微滴噴射系統

本文構建的氣壓驅動式微滴噴射系統主要由微滴噴射裝置、壓力采集系統和頻閃拍攝系統等組成,其結構如圖1所示。其中,微滴噴射裝置主要由電磁閥、氣路四通、泄氣閥、坩堝腔體、噴嘴等構成,用來產生均勻的微滴;壓力采集系統由傳感器、電荷放大器、數據采集系統等構成,用于坩堝腔體內壓力的實時采集;頻閃拍攝系統由CCD相機、光源等組成,完成微滴噴射過程動態圖像的采集。

1.2 微噴過程流體運動分析

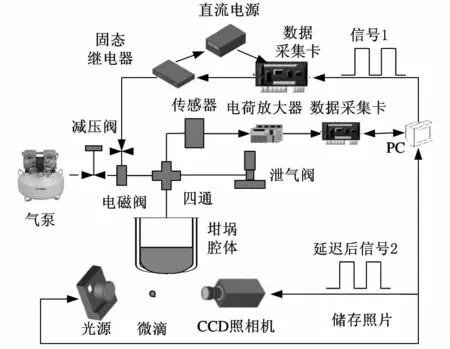

為便于理論分析,將噴嘴腔結構簡化為軸對稱模型,如圖2所示。圖2中,噴嘴腔直徑為d1,噴嘴直徑為d0,噴嘴工作腔與噴嘴微孔的流體速度分別為v1、v0,噴嘴孔深度為L。

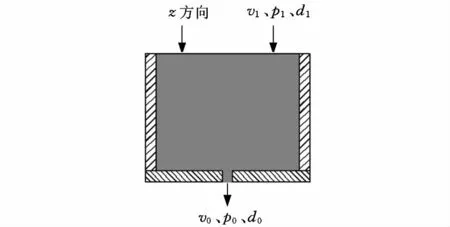

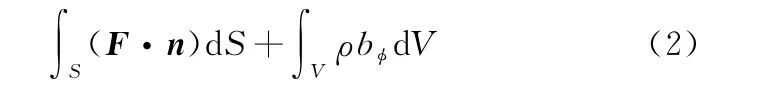

微噴過程中,黏性、不可壓縮流體在噴嘴工作腔和噴嘴微孔內需滿足連續方程和Navier-Stokes方程:

圖1 氣壓驅動式微滴噴射系統結構示意圖

圖2 噴嘴腔理論分析模型

式中,V為流體單元的體積,由帶有法向指向外側矢量n的封閉曲面S確定;v為流體的流速;ρ為流體密度;t為時間;F為作用在S面上的外加作用力;bφ為標量函數φ的源項。

對于噴嘴工作腔,由于腔體直徑遠遠大于噴嘴直徑,因此,在噴射過程中v1遠遠小于v0,可近似認為腔體內流體靜止,腔體壓力p1只對噴嘴內流體作用。

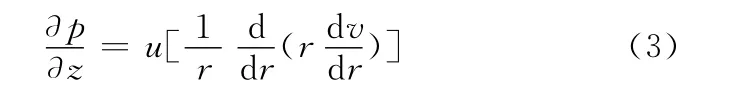

對于噴嘴微孔,由于尺寸小且微孔內流體速度高,因此可將噴嘴內的流體看作為細管道中的Hagen-Poiseuille流,此時滿足連續性方程。Navier-Stokes方程在z方向的運動可簡化為[16]

式中,u為流體的黏度;r為徑向距離。

3.3 手術時間長易造成壓瘡的發生 表2顯示,隨著手術時間的延長,實驗組和對照組患者壓瘡發生率均有所增加,因此可見壓瘡的發生與手術時間呈正相關[6]。手術時間<3 h以及手術時間≥4 h時,實驗組與對照組壓瘡發生率比較,差異無統計學意義(P>0.05);而手術時間在3~4 h的患者使用硅膠凝膠墊預防壓瘡的效果明顯優于對照組。

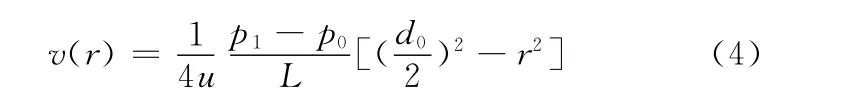

噴嘴內流體速度處處有界,且管壁的邊界條件為v|r=d0/2=0,將式(3)兩次積分后得噴嘴內流體速度:

式中,p0為噴嘴孔外壓力,等于大氣壓力。

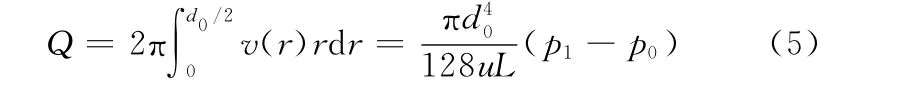

根據噴嘴內流體速度分布,求得噴嘴處流體噴射的體積流量:

由式(4)可知,同一截面內噴嘴內流速大小由徑向距離r和腔體壓力p1決定;由式(5)可知,噴嘴腔體內的壓力對微噴流率產生直接影響。故在簡化條件下,影響微滴產生過程的根本因素是腔體內壓力變化,而腔體內壓力變化以壓力峰值pmax為主要參數,因而壓力峰值對微噴過程具有重要的影響。本文將以壓力峰值為變量進行微噴過程仿真研究。

2 微噴過程仿真模型的建立

為了求得自由表面形狀和位置,跟蹤微滴成形過程,本文使用FLUENT軟件,采用多相流模型中的VOF模型對微滴按需噴射過程進行仿真。

微噴仿真的控制方程是流體連續性方程和Navier-Stokes方程,它們是微噴模型建立的依據,也是仿真模型進行數值計算的基礎。為了簡化模型,對噴射流體做如下假設:①噴射材料為不可壓縮牛頓流體;②噴嘴端面和噴孔內部壁面光滑,潤濕角恒定不變;③流體特性穩定,不隨時間改變。

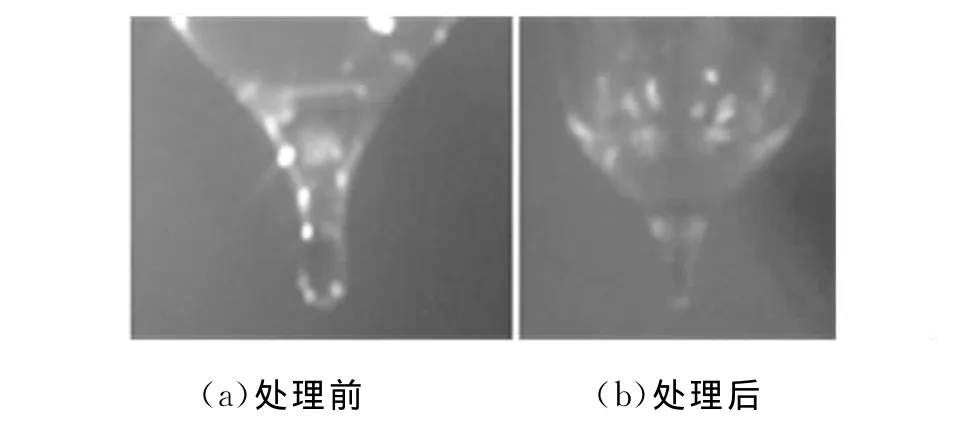

實際建模中,在噴射水性溶液時,溶液會沿玻璃噴嘴端面自動滲出,影響正常噴射,如圖3a所示。因此需對噴嘴端面進行疏水化處理,具體方法如下:在微噴嘴內吸入一段水柱,吹干端面,然后浸入三甲基鹵硅烷與甲苯混合溶液中約10 min,最后置于200℃烤箱中1h,處理后可在噴嘴端面形成納米級透明疏水性薄膜,該薄膜與水的接觸角約為80°,適用于水性材料噴射,處理后的噴嘴如圖3b所示。

圖3 噴嘴疏水化處理前后對比圖

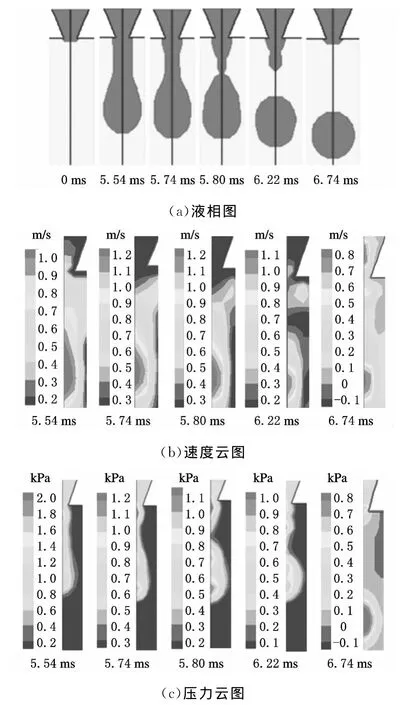

建立包含液體腔和空氣腔的二維軸對稱仿真模型,如圖4所示,模型尺寸見表1。模型中,液體腔柱狀部分和空氣腔采用結構性網格劃分,液體腔弧形部分采用非結構型網格劃分,總網格單元數為13 022。模型的邊界條件設置如圖4所示,液體腔側壁為可浸潤無滑移邊界,噴嘴端面為不可浸潤邊界,液體腔上端邊界為壓力入口邊界,空氣腔側壁為壓力出口邊界。

圖4 仿真模型和邊界條件

表1 仿真模型尺寸 mm

將式(6)作為壓力入口邊界的輸入函數,并通過UDF自定義程序加載在模型壓力入口邊界上。

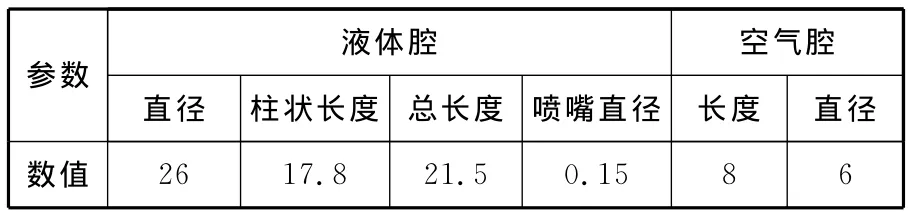

壓力入口邊界條件的獲得是在穩定噴射試驗條件下,利用壓電式壓力傳感器CY-YD-205實時測得腔體內壓力的動態變化而實現的,如圖5所示,圖中,壓力峰值為pmax。對測得數據進行擬合得到腔體內壓力變化:

圖5 腔體壓力波動曲線

3 仿真結果分析

為了研究氣動式按需噴射過程和壓力峰值對液滴成形過程的影響規律,利用建立的模型進行噴射仿真研究,分析單顆微滴完整成形過程及壓力峰值pmax對微噴過程的影響規律。

3.1 微噴微滴成形過程

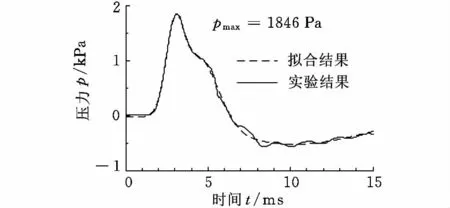

為研究氣壓驅動式按需微噴微滴成形過程,以水(密度為1g/cm3,黏度為0.001Pa·s,表面張力為0.0735N/m)為噴射材料,并利用建立的模型對噴射過程進行仿真研究,當壓力峰值pmax為1846Pa時,得到噴射過程的液相圖、速度云圖和壓力云圖(圖6)。

圖6 模擬微噴過程

從圖6可以看出,微滴噴射成形過程主要經歷液柱伸長、液柱縮頸斷裂成形微滴、微滴飛行和剩余射流縮回腔體三個階段。0~5.54ms為液柱伸長階段,此階段腔體壓力增大,液面向外突出,液柱伸長,液體不斷注入液柱頭,柱頭變大。5.54~5.8ms為液柱縮頸斷裂成形微滴階段,此階段,液柱柱頭速度從1m/s變為1.2m/s,噴嘴口上下兩部分流體出現兩個速度極限值,液柱開始縮頸;隨著液體不斷注入柱頭,柱頭體積越來越大,在慣性力和噴嘴處黏性阻力的作用下,為平衡法向應力,柱頭尾部的曲線曲率半徑變小,直至斷裂成微滴。5.8~6.74ms為微滴飛行和剩余射流縮回噴嘴階段,此階段腔體內壓力為負壓,剩余射流液體在負壓下縮回噴嘴,同時,斷裂的微滴在表面張力的作用下逐漸變圓并以大約0.8m/s的速度飛行。

3.2 壓力峰值對微噴穩定性的影響

依據1.2節微噴過程流體運動分析可知,腔體內壓力的變化會對微噴過程產生重要影響,而壓力峰值pmax為腔體內壓力變化的主要參數,在不同的壓力峰值下,噴射仿真過程會出現未噴出、按需噴射和伴有衛星滴等現象,如圖7所示。

圖7 微噴現象

由圖7可以看出,微滴未噴出時,過多液體會懸掛在噴嘴端面,阻礙下次正常噴射;帶有衛星滴時,產生的微滴不能按需可控噴射;只有合適的壓力峰值下才能產生單顆微滴。

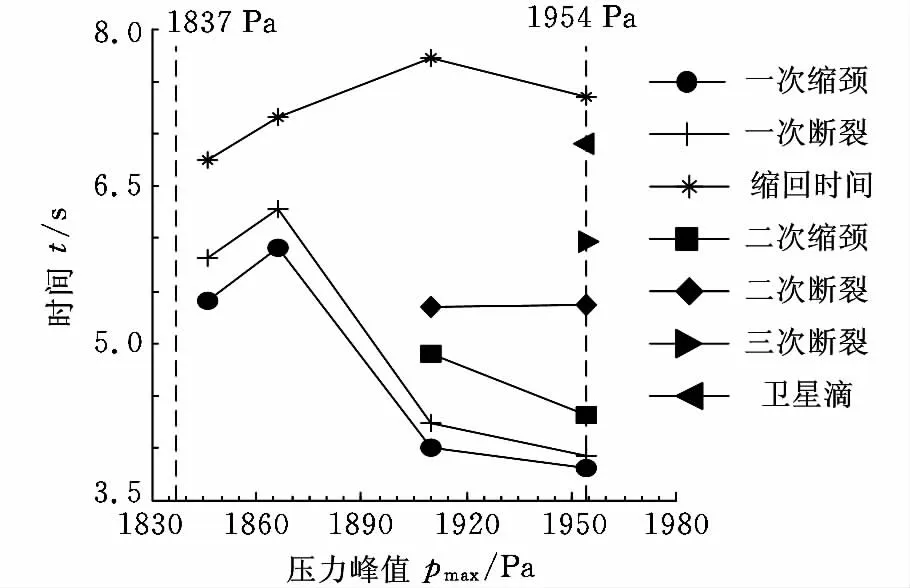

為了明確腔體內壓力峰值對微滴成形的影響規律,確定單顆微滴產生區間,利用建立的噴射模型,在壓力峰值分別為1837Pa、1846Pa、1866Pa、1910Pa、1954Pa時對噴射過程進行仿真研究,得到不同壓力峰值下微滴成形過程的時間變化,如圖8所示。

圖8 不同壓力峰值對微滴成形過程時間變化圖

從圖8可以看出:當pmax<1837Pa時無微滴噴出。當1837Pa<pmax<1954Pa時產生單顆微滴;pmax較低時,微滴斷裂一次,隨著pmax增大,微滴第一次縮頸時間、斷裂時間、剩余液體縮回噴嘴等時間呈增長趨勢;隨著pmax繼續增大,微滴斷裂兩次,第一次縮頸時間和第一次斷裂時間急劇縮短(這是由于噴出的液體具有較大的慣性力,在噴嘴黏性阻力下,噴嘴上下兩部分的液體迅速達到極限值,縮頸斷裂)。當pmax>1954Pa時產生衛星滴。

根據上述分析,當壓力峰值pmax較大時,微滴在噴射過程中除產生主微滴外,還伴有衛星滴,圖9為壓力峰值為1954Pa時衛星滴的產生過程圖。

由圖6a、圖8和圖9可知,在pmax較小時,成形微滴靠近噴嘴口位置,隨著pmax增大,微滴出現多次斷裂重融,成形微滴遠離噴嘴,且主微滴斷裂成形后,剩余液體動能過大,在噴嘴口再次縮頸斷裂為衛星滴。

圖9 衛星滴產生過程圖

綜上所述,壓力峰值pmax過大,微滴噴射過程中出現多次斷裂重融現象,且微滴斷裂時間、斷裂距離、剩余射流縮回噴嘴時間等不易控制,這些都不利于微滴的按需形成及精確控制,故在產生單顆微滴的條件下,應選擇較低的壓力峰值pmax。

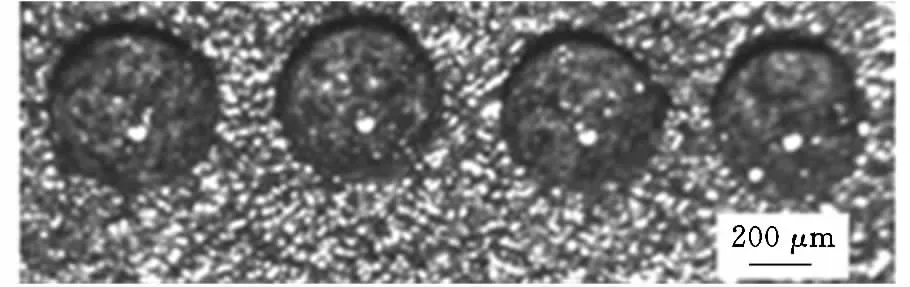

4 成形微滴均勻性研究

為了分析氣動式按需噴射在穩定噴射的情況下產生微滴的均勻性,利用構建的氣壓驅動式微噴裝置,采用直徑為150μm的噴嘴對水進行微噴試驗,在穩定噴射工藝參數(供氣壓力40kPa,電磁閥通電時間3.52ms,泄氣閥開口角度65°,噴射頻率1Hz)下,獲得微滴沉積在基板上的圖像(圖10)。

圖10 沉積在基板上的水微滴

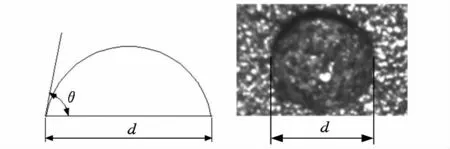

噴射到基板上的水微滴達到穩定狀態后以一定的附著直徑d和接觸角θ沉積在基板上,如圖11所示。

圖11 微滴沉積在基板上的形態參數

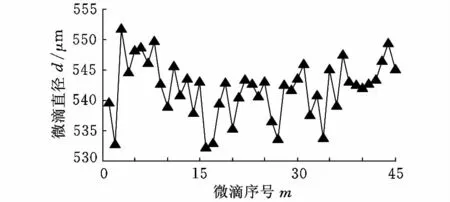

本文以微滴在基板上的附著直徑d為研究參數,采用專業圖像分析測量軟件對微滴沉積在基板上的圖像進行標定和測量,照明光源為LED環光光源,高分辨率CCD相機FC-IE130M(分辨率1280×1024),鏡頭放大倍率為40~120。圖12所示為45個附著在基板上的微滴直徑。

圖12 水微滴在基板上的附著直徑

由圖12可知,水微滴直徑最小為532.15 μm,最大為551.74μm。經計算,得到微滴附著直徑的平均值為541.89μm,所測量的45個微滴附著直徑最大變化率為1.82%,標準偏差為4.73 μm,表明該氣動式按需微滴噴射系統成形微滴具有良好的均勻性。

5 結論

(1)單顆微滴成形過程仿真表明,氣動式按需微滴噴射成形過程經歷液柱伸長、液柱縮頸斷裂成形微滴、微滴飛行和剩余射流縮回三個階段。

(2)不同峰值壓力下微噴過程仿真研究明確了按需噴射產生單顆微滴的壓力峰值區間,在該區間內壓力峰值越小,噴射的穩定性越好。

(3)對微滴的均勻性分析表明,產生微滴附著在基板上的附著直徑平均值為541.89μm,微滴附著直徑最大變化率為1.82%,標準偏差為4.73 μm,所產生的微滴具有良好的均勻性。

[1] 周詩貴,習俊通.壓電驅動膜片式微滴噴射仿真與尺度一致性試驗研究[J].機械工程學報,2013,49(8):178-185.Zhou Shigui,Xi Juntong.Simulation and Experiment Study on Piezoelectric Actuated Diaphragmdriven Microdroplet Jetting[J].Journal of Mechanical Engineering,2013,49(8):175-185.

[2] Wallace D,Hayes D,Chen T,et al.Think Additive:Ink-jet Deposition of Materials for MEMS Packaging[C]//6th Topical Workshop on Packaging of MEMS and Related Micro-Nano-Bio Integrated Systems.Long Beach,CA,USA,2004:1-7.

[3] Park B K,Kim D,Jeong S,et al.Direct Writing of Copper Conductive Patterns by Ink-jet Printing[J].Thin Solid Film,2007,515(19):7706-7711.

[4] Danzebrink R,Aegerter M A.Deposition of Optical Microlens Arrays by Ink-jet Processes[J].Thin Solid Films,2001,392(2):223-225.

[5] 高琛,黃孫祥,陳雷,等.液滴技術的應用進展[J].無機材料學報,2004,19(4):714-722.Gao Chen,Huang Sunxiang,Cheng Lei,et al.Progress in Inkjet Technique and Its Applications[J].Journal of Inorganic Materials,2004,19(4):714-722.

[6] 劉豐,吳任東,張人佶,等.噴射技術在生物制造工程中的應用[J].機械工程學報,2006,42(4):14-20.Liu Feng,Wu Rendong,Zhang Renji,et al.Jet Application Technology on Bio-manufacture Engineering[J].Chinese Journal of Mechanical Engineering,2006,42(4):14-20.

[7] 孫道恒,高俊川,杜江,等.微電子封裝點膠技術的研究發展 [J].中國機械工程,2011,22(20):2513-2519.Sun Daoheng,Gao Junchuan,Du Jiang,et al.Advances in Fluid Dispensing Technology for Micro-electronics Packaging[J].China Mechanical Engineering,2011,22(20):2513-2519.

[8] Sohn H,Yang D Y.Drop-on-demand Deposition of Superheated Metal Droplets for Selective Infiltration Manufacturing[J].Materials Science and Engineering:A,2004,392(1/2):415-421.

[9] Cheng S,Chandra S.A Pneumatic Droplet-on-demand Generator[J].Experiments in Fluids,2003,34(6):755-762.

[10] Cheng S X,Li T G,Chandra S.Producing Molten Droplets with a Pneumatic Drop-on-demand Generator[J].Journal of Materials Processing Technology,2005,159(3):295-302.

[11] 肖淵,齊樂華,黃華,等.氣壓驅動金屬熔滴按需噴射裝置的設計與實現[J].北京理工大學學報,2010,30(7):780-784.Xiao Yuan,Qi Lehua,Huang Hua,et al.Design and Implement of Pneumatic Drop-on-demand Generator for Metal Droplet Production[J].Transactions of Beijing Institute of Technology,2010,30(7):780-784.

[12] 李楊,齊樂華,羅俊,等.金屬熔滴氣動按需噴射特性試驗研究[J].西安交通大學學報,2011,45(5):69-73.Li Yang,Qi Lehua,Luo Jun,et al.Experiment Study on Characteristics of Molten Metal Pneumatic Drop-on-demand Ejection[J].Journal of Xi’an Jiaotong University,2011,45(5):69-73.

[13] 張鴻海,舒霞云,肖峻峰,等.氣動膜片式微滴噴射系統原理與實驗[J].華中科技大學學報,2009,37(12):100-103.Zhang Honghai,Shu Xiayun,Xiao Junfeng,et al.Theoretical and Experimental Study on Pneumatically Actuater Diaphragm-driven Micro-droplet Jetting System[J].Journal of Huazhong University of Science and Technology,2009,37(12):100-103.

[14] 謝丹,張鴻海,舒霞云,等.氣動膜片式多材料微液滴按需噴射技術研究[J].中國科學E輯:技術科學,2010,40(7):794-801.Xie Dan,Zhang Honghai,Shu Xiayun,et al.Multimaterials Drop -on -demand Inkjet Technology Based on Pneumatic Diaphragm Actuator[J].Scientia Sinica Technologica E,2010,40(7):794-801.

[15] 謝丹,張鴻海,舒霞云,等.氣動膜片式微滴噴射裝置理論分析與實驗研究[J].中國機械工程,2012,23(14):1732-1737.Xie Dan,Zhang Honghai,Shu Xiayun,et al.Theoretical Analysis and Experimental Research on Pneumatically Diaphragm-driven Drop-on-demand Inkjet Generator[J].China Mechanical Engineering,2012,23(14):1732-1737.

[16] 張兆順,崔桂香.流體力學[M].北京:清華大學出版社,1998.