重型柴油機瞬態工況排放和EGR影響的試驗研究*

趙靖華,洪 偉,韓林沛,韓永強,解方喜

(1. 吉林師范大學計算機學院,四平 136000; 2. 吉林大學,汽車仿真與控制國家重點實驗室,長春 130025)

前言

車輛在行駛過程中特別是在城市街道中,大部分時間都處于起步、加速和減速等瞬態工況,即發動機轉速和轉矩都是時刻變化的[1]。在瞬態工況下,引入EGR和渦輪增壓技術的重型柴油機的排放特性和穩態時有較大的差別。為了滿足日益嚴厲的排放法規,大量研究人員開始著手于瞬態工況下EGR優化控制發動機排放的研究[2-4]。然而,昂貴的瞬態試驗臺架和復雜的瞬態工況排放測試過程,制約了對重型柴油機瞬態工況下控制EGR流量以改善排放的研究。EGR率是混合氣形成和燃燒邊界的重要核心參數之一,目前在重型柴油機瞬變工況研究中,關于EGR率對排放的影響和如何控制EGR率來改善排放,尚無確定的結論和做法[5-6]。

考慮到發動機起動工況下很少使用EGR和減速過程中NOx與碳煙的排放水平均未達到惡化的程度[7],本文中主要研究瞬態加速工況下不同的轉矩瞬變率對NOx和碳煙排放的影響,以印證引入EGR和通過控制EGR流量來改善排放的必要性;同時通過EGR閥關閉階躍試驗,揭示其對發動機性能,尤其時排放性能的影響及其響應歷程的規律,為EGR瞬態控制策略提供依據。

1 試驗臺架和原機瞬變性能分析

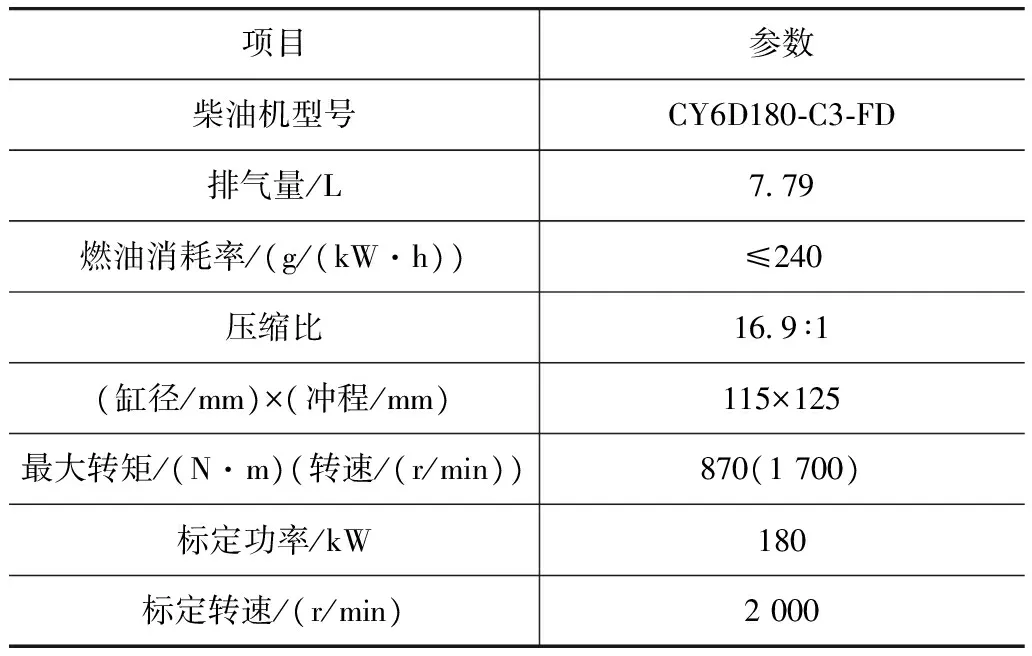

本研究對象為CY6D180重型柴油機,該機型主要配置有增壓器、中冷器和電控共軌系統等,主要技術參數如表1所示。

表1 試驗樣機基本參數

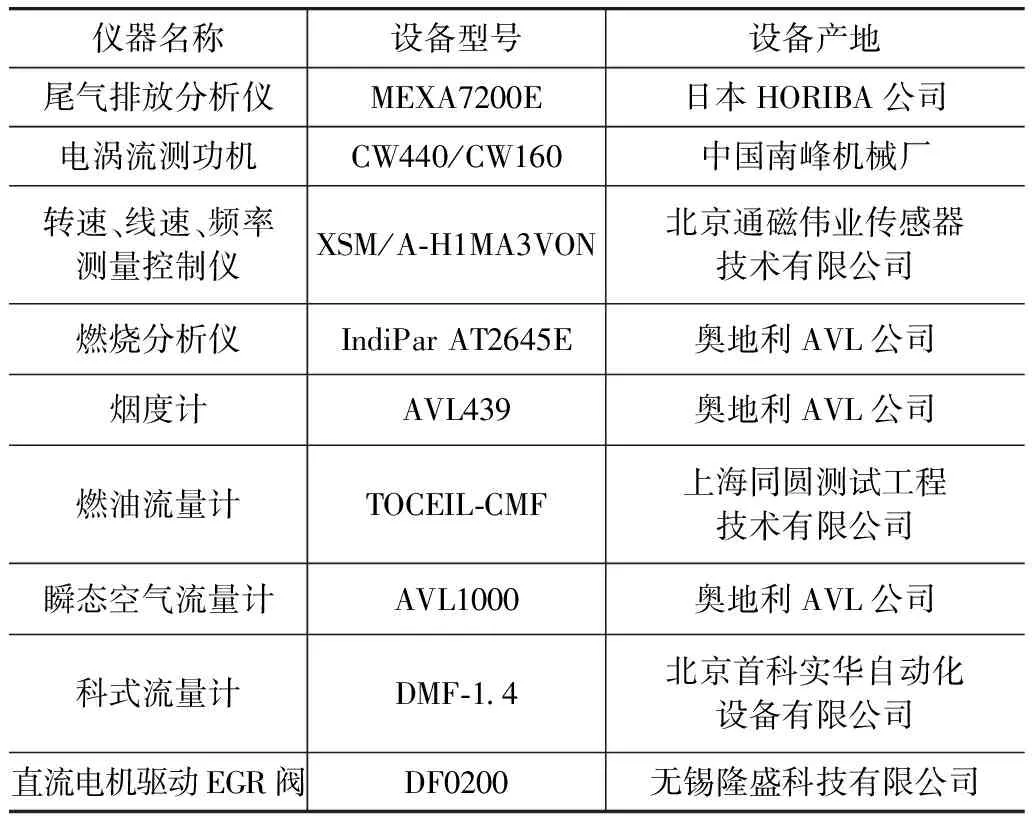

多種類型的高速傳感器和精密的測量儀器,配合PCL-818HG和PCI-9111數據采集卡組成了本研究平臺的實時參數采集與控制系統,主要測量儀器和具體參數如表2所示。為了研究瞬態加速工況下CY6D180柴油機排放性能惡化的原因和改進方法,利用上述測控平臺實現了對轉速、轉矩、油耗、煙度和NOx排放、渦前渦后溫度、節氣閥流量與開度、廢氣流量與回流閥開度、中冷前后壓力、排氣壓力、渦后壓力、進氣歧管溫度和中冷前后溫度等參數的實時測量和記錄。

表2 試驗用主要儀器設備

考慮到重型柴油機EGR技術應用的研究重點在加速狀態,同時基于本研究平臺的實際測控水平,研究在瞬態加速工況特性分析的基礎上將其分解為恒速增矩和恒矩增速等工況,并將恒速增矩作為瞬態加速的代表工況[8],通過CW440型電渦流測功機工況瞬變率設置的功能實現了該工況下的試驗。

研究以ESC測試循環B轉速(1 473r/min)和該轉速下轉矩變化范圍為最大轉矩的10%~90%之間(85~765N·m),作為本研究瞬態恒速增矩的代表工況,首先考察了CY6D180原機瞬態工況下柴油機性能變化的一般規律。通過測功機分別設定了5、10和15s 3種轉矩瞬變率,圖1為各擋瞬變率下發動機油門開度的時間歷程。試驗在10%最大負荷的穩態下運行到8s時刻,分別開始3種瞬變率的時間調節,轉矩線性增大至90%最大轉矩并保持穩定,圖2~圖4分別示出不同瞬變率下煙度、NOx和進氣量的瞬態響應。

由圖2可見,5s恒速增矩瞬變過程中煙度峰值為2.78%;10s瞬變中略有降低,為2.29%;而轉矩瞬變時間最長的15s瞬變過程中僅為0.97%,上述3種瞬變率下碳煙排放的程度均未超過發動機性能可接受的范圍4%[5]。由圖3可見,3種瞬變率下進氣量只是變化有快有慢,幅度差別并不明顯,這主要是由于進氣系統中只有新鮮空氣存在。由圖4可見,NOx排放體積分數的增幅在3種瞬變率下均超過200%,惡化情況較為嚴重,這主要是由于隨負荷的增加進氣量和燃燒溫度都有所提高,高溫富氧共同導致NOx排放增加。

根據上述原機瞬變工況排放分析結果可知,理論上引入EGR技術可以降低NOx排放水平。但實際上,EGR作為重要的混合氣形成其燃燒邊界條件之一,在瞬變過程中對發動機性能的影響遠不止這些,下文將通過試驗做進一步探討。

2 引入EGR后瞬變排放性能分析

本文中首先以原機性能為參考,對ESC測試循環B轉速各個負荷工況進行EGR優化。優化原則為:在維持燃油消耗率最大增幅不超過3%、消光煙度值不超過4%的前提下,以NOx排放降低的幅度最大為目標,通過調節EGR閥得到各個工況點的最優EGR流量。研究以此EGR流量MAP為控制目標,在15s瞬變率條件下進行NOx排放測試,結果如圖5所示。由圖可見,引入EGR優化后瞬態NOx排放得到很大改善,特別是在低負荷和瞬變前期,改善效果尤為明顯。分析其原因,主要是由于EGR的引入降低了缸內燃燒溫度和氧含量,同時瞬態過程中增壓器的延遲也會導致EGR超調和進氣量減少,在噴油脈譜不變的情況下空燃比下降,進一步抑制了NOx排放的產生。此外,由于高負荷時引入的EGR量本來就很小,并且EGR瞬變超調現象也已經結束,所以高負荷和瞬變后期的改善效果相對不明顯。

穩態EGR流量MAP控制下3種瞬變率的碳煙排放和穩態EGR優化后的碳煙度排放的對比如圖6所示。由圖可見,3種瞬變過程中的煙度排放水平都遠高于穩態EGR優化后的煙度最大值和原機瞬變過程最差消光煙度峰值3%(圖2),5s瞬變率的消光煙度甚至達到近80%,這一時間段恰恰對應圖5中EGR率超調最嚴重的階段。并且,煙度瞬態變化持續時間均出現或多或少的延遲,其中5、10和15s瞬變條件下,分別出現了5、2和1s左右的延遲。分析其原因,瞬變過程中渦輪增壓器響應延遲造成進氣量減少和EGR率超調,如果噴油量未做出調整就會導致空燃比驟降,由此引發的油氣混合效果差、燃燒不完全,最終造成煙度急劇惡化。并且,瞬態率越高,瞬變延遲時間越長,EGR超調時間也越長,煙度惡化越嚴重。

綜上所述,EGR的瞬態排放響應明顯和穩態不同,在引入EGR后的瞬變工況中使用穩態最優開度MAP會導致碳煙排放水平急劇惡化。從優化瞬變響應歷程的角度考慮,適當停止EGR,控制空燃比下降程度,理論上可以緩解碳煙排放的惡化。

3 直流電機EGR閥關閉階躍試驗

在瞬態加速工況下停止EGR可視為系統的階躍響應[9],而且在工況運行模式轉化過程中跟蹤EGR標定MAP也必然會產生階躍的瞬態過程。以ESC-B轉速(1 473r/min)、轉矩605.81N·m和EGR全開時EGR率7.18%為起始工況,通過直流電機EGR閥的關閉階躍試驗,探討其對發動機性能的影響及其響應歷程,結果如圖7所示,直流電機驅動的EGR閥從最大開度6mm完成關閉動作,階躍信號大約經歷了0.1s的時間。圖8~圖13中分別示出隨EGR閥關閉階躍,發動機各個參數的響應曲線,參數變化的起始和結束分別以和關閉階躍前后的穩態數值相差10%的時刻為準。

下面從發動機各項性能參數響應延遲和響應時間兩方面來分析EGR閥關閉階躍試驗的結果。響應延遲就是從EGR閥關閉到各個參數開始變化之間的延遲時間;而響應時間則就是從參數響應開始到響應結束所經歷的時間。

在圖8~圖13中,EGR閥約在16.52s時刻開始關閉,除了EGR率(圖8)和進氣量(圖9)的響應延遲不明顯以外,其他性能參數均出現一定的延遲現象。相比消光煙度的變化約有0.55s的響應延遲(圖12),NOx排放約產生長達5s的延遲(圖13),這主要是由于測量的布置引起的(如排放分析儀到發動機排氣管的接連管道過長,長度超過5m)。轉矩變化約有0.2s的延遲響應(圖10)可能是測功機控制系統導致,因為測功機對輸出勵磁的調節控制需要時間。由于發動機上述各項性能參數的響應延遲主要都是由本CY6D180重型柴油機臺架及測控系統固有的特性和測量限制造成的,故在瞬態性能參數采集時應盡量減小此延遲,同時在控制系統的設計中也應給予充分考慮。

再從響應時間觀察上述試驗結果,轉矩、缸內最高燃燒壓力和放熱率峰值的響應時間較短,轉矩從605.81N·m提高到612.76N·m大約經歷了0.9s左右的時間(圖10);最高燃燒壓力和放熱率峰值都需要大約16個燃燒循環,約為1.3s(圖11)。而與進排氣系統相關的參數的響應時間則都比較長,EGR率從7.18%下降到0.03%大約需要6s(圖8);進氣流量從493.16kg/h提高到546.48kg/h經歷約3.4s(圖9);NOx排放隨EGR閥的關閉從1 143×10-6上升到1 462×10-6經歷約4.9s(圖13);煙度隨EGR閥的關閉從1.51%下降到了0.39%,經歷約2.3s(圖12)。缸內氣體流動、混合氣形成和缸內物質與壁面間導熱等都存在延遲效應,共同導致上述性能參數響應時間的存在和差異。上述燃燒邊界條件都須經歷特定的燃燒過程以后才可能達到準穩定狀態,需要在瞬態EGR控制系統設計中給予充分考慮。

綜上所述,設計瞬態EGR控制器時,要盡量減少測控臺架系統造成的響應延遲,充分考慮NOx和碳煙排放響應周期較長的問題,控制器的信息采集與執行要分別持續到上述邊界條件到達準穩定狀態為止。

4 結論

(1) 通過原機瞬態工況排放分析可知,NOx排放體積分數的增幅在3種瞬變率下均超過200%,惡化情況較為嚴重,引入EGR理論上可以改善NOx排放水平。

(2) 通過引入EGR后的瞬態工況排放分析可知,3種瞬變過程中的煙度排放皆趨于惡化,5s瞬變率的消光煙度甚至上升至近80%,瞬變工況中使用穩態EGR最優開度MAP會導致煙度排放水平急劇惡化,適當停止EGR,理論上可以降低碳煙排放惡化的程度。

(3) 通過直流電機EGR閥關閉階躍試驗可知,發動機各項性能參數或多或少都存在響應延遲和響應時間存有差異。在設計瞬態EGR控制器時,要盡量減少測控臺架系統造成的響應延遲,充分考慮NOx與碳煙排放響應周期較長的問題,控制器信息的采集與執行要分別持續到上述邊界條件到達準穩定狀態為止。

[1] 劉忠長,王忠恕,等.CA6DE1221K柴油機瞬態工況NOx的排放特性[J].燃燒科學與技術,2004,10(3):193-196.

[2] Neely Gary D, Sasaki Shizuo. Investigation of Alternative Combustion Crossing Stoichiometric Air Fuel Ratio for Clean Diesels[C]. SAE Paper 2007-01-1840.

[3] Withit Chatlatanagulchai, Shinapat Rhienprayoon. Air/Fuel Ratio Control in Diesel-Dual-Fuel Engine by Varying Throttle, EGR Valve, and Total Fuel[C]. SAE Paper 2010-01-2200.

[4] Withit Chatlatanagulchai, Kittipong Yaovaja. Air-Fuel Ratio Regulation with Optimum Throttle Opening in Diesel-Dual-Fuel Engine[C]. SAE Paper 2010-01-1574.

[5] 田徑. 基于EGR耦合多段噴射實現超低排放研究[D].長春:吉林大學,2010.

[6] Hardy W L, Reitz R D. A Study of the Effects of High EGR, High Equivalence Ratio, and Mixing Time on Emissions Levels in a Heavy-Duty Diesel Engine for PCCI Combustion[C]. SAE Paper 2006-01-0026.

[7] Hitoshi Yokomura, Susumu Kouketsu, Seijiro Kotooka, et al.Transient EGR Control for a Turbocharged Heavy Duty Diesel Engine[C].SAE Paper 2004-01-0120.

[8] 趙靖華,洪偉,等.基于EGR策略的重型柴油機瞬態空燃比優化控制研究[J].吉林大學學報(工學版), 2012,42(增刊1):151-155.

[9] 韓永強,劉忠長,等.增壓中冷車用柴油機EGR率階躍工況響應[J].燃燒科學與技術,2007,13(3):209-213.