大變形管線鋼的研究和開發*

高惠臨,張驍勇

(西安石油大學 材料科學與工程學院,西安 710065)

0 前 言

近年來,為了適應管道的大位移環境,在管道材料方面進行了大變形管線鋼的研制和開發[1-8]。所謂大變形管線鋼是一種為適應管道大位移服役環境,在拉伸、壓縮和彎曲載荷下具有較高極限應變能力和延性斷裂抗力的管道材料,可適應需承受位移控制載荷的耐受大變形管道,如通過地震帶、沉陷帶、凍土帶和滑坡帶等容易產生地層移動的地質災害地區的管道、海洋管道和具有大跨距的懸空管道等。大變形管線鋼在滿足高強度、高韌性的前提下具有較低的屈強比、較高的均勻伸長率和形變強化指數,因而這種管線鋼既可滿足管線高壓、大流量輸送的強度要求,又可滿足防止裂紋起裂和止裂的韌性要求,同時又具有防止管線因大應變而引起的屈曲、失穩和延性斷裂的極限變形能力。因此,大變形管線鋼是管道工程發展的迫切需要,也是傳統油氣輸送管線鋼的一種重要補充和發展,是目前國內外管道工程界和冶金界最活躍的研究領域之一。

大變形油氣輸送管線鋼是近年來興起的新一代管線鋼,其發展歷史不長。雖然1981年就有雙相鋼在管線中應用的報道[9],然而真正的大變形管線鋼出現在21世紀初。繼1995年日本神戶7.2級地震之后,1999年在土耳其的伊茲米特發生了7.4級地震和在臺灣南投發生了7.4級地震,這些地震災害對埋地管線的損傷引起了人們的注意,直接促進了大變形管線鋼的發展。2000年日本NKK公司的貝氏體+鐵素體(B+F)大變形管線鋼在地震區首次應用[10]。2002年一種HOP裝置在日本JFE公司安裝,首次開發出了貝氏體+馬氏體/奧氏體(B+M/A)大變形管線鋼[4,11]。之后,在加拿大、美國阿拉斯加等地穿越凍土地區管線建設的應用,進一步促進了大變形管線鋼的發展[6-8]。在西氣東輸二線工程之前,我國尚不具備大變形管線鋼的生產能力,西氣東輸二線工程所需的大變形鋼管全部進口。近幾年由于西氣東輸三線和中緬管線等工程的推動,我國大變形管線鋼的研究和開發有了明顯的進展。

1 大變形管線鋼產生的工程背景

1.1 管道服役環境的需要

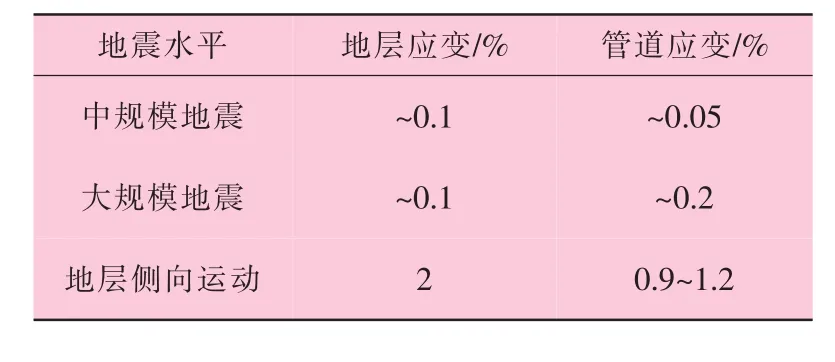

表1 地震及地層運動中的地層應變與管道應變

從最初的工業管道至今,油氣管線建設已經歷了兩個多世紀的發展。早期的管線離中心城市較近,地理環境和社會依托條件都較優越。如今,新發現的油田大都在邊遠地區和地理、氣候條件惡劣的地帶。隨著油氣輸送管線向極地、海洋和地質非穩定區域的延伸,油氣管線面臨著滑坡、泥石流、大落差地段、移動地層、洋流、凍土和地震等大位移環境的威脅。表1顯示了在地震及地層運動中引起的地層應變與管道應變[2]。由于地層移動等原因引起管線局部屈曲和斷裂問題,已成為在地震及地層運動等大位移環境中油氣管線失效的主要形式。

為適應管道的這種大位移環境,大變形管線鋼應運而生。大變形管線鋼的基本要求是在拉伸、壓縮和彎曲載荷下具有抵抗屈曲、失穩和延性斷裂的較高極限應變能力,以適應需承受位移控制載荷的大變形管道。大變形管線鋼的極限應變能力可以采用運行管道基于應變的設計方法確定,例如加拿大的Machennie Valley輸氣管道的設計拉伸極限應變為1%~2%,彎曲極限應變為1%~1.5%;俄羅斯薩哈林島至日本的海底輸氣管道的極限拉伸應變為4%;海洋管道在敷設過程中極限軸向應變為2%~3%;我國管道設計規范SY/T 0450―2004中規定相當于X80鋼材的拉伸極限應變為1%。通過地震及地層運動中的管道可以參考表1的數據進行管道極限應變的設計。

1.2 高強度管線鋼發展的需要

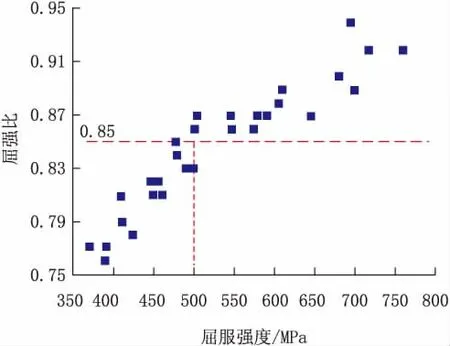

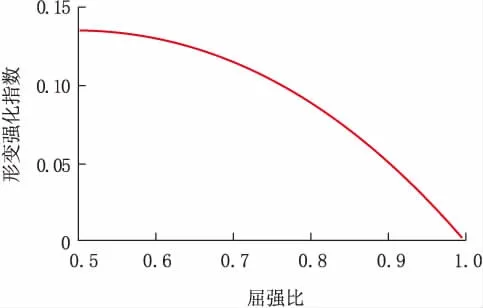

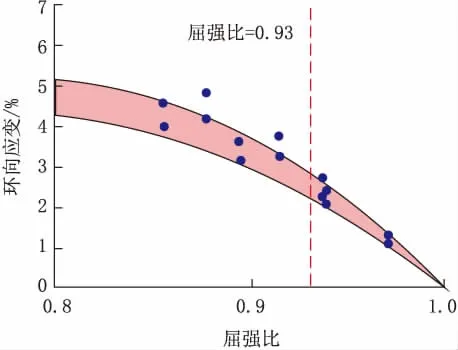

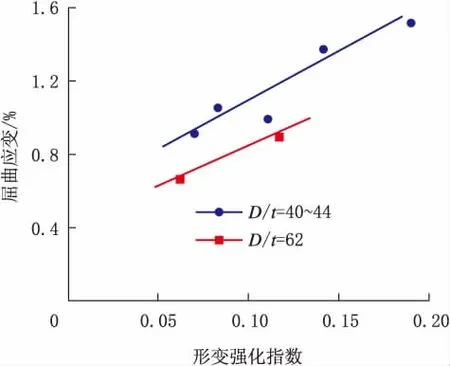

研制和開發大變形管線鋼的另一個重要原因是高強度管線鋼發展的必然需求。在過去10~20年內,隨著石油和天然氣長輸管線向高壓、大直徑方向的發展,通過微合金化、超純凈冶煉和現代控軋控冷技術的實施,管線鋼的強韌性水平得到了很大提高。經過20余年的發展,X80管線鋼已逐步成為一種適用于高壓、大輸量管道的成熟鋼種。X100和X120管線鋼也相繼研制成功,正在進行工業性試驗。在研制和開發這種高級別管線鋼的實踐中,人們注意到,采用控軋控冷技術制造的以針狀鐵素體為組織特征的微合金化高強度管線鋼,其屈服強度的增幅明顯大于抗拉強度的增幅,因而這種以針狀鐵素體為組織特征的管線鋼有較高的屈強比(如圖1所示)。當管線鋼從X65發展到X100時,管線鋼的屈強比從0.80增加至 0.90~0.93 或以上[1,8,12]。過高的屈強比導致鋼管的環向應變減小,從而對管道結構在大位移環境中的安全服役造成危害(研究[1,12]表明,當管道累積塑性應變超過2%時,要求管線鋼的屈強比不應超過0.85,否則損害管道服役安全)。與此同時,屈強比的增加使得材料的均勻伸長率和形變強化指數降低(如圖2和圖3所示[1])。另外,鋼管的變形能力隨著鋼管結構尺寸D/t的增加而降低。由于高強度管線鋼的使用,鋼管的管壁減薄,進一步限制了管線鋼管的極限塑性變形能力。因此,以雙相組織為組織特征,以較低屈強比、高的均勻伸長率和形變強化指數為性能特征的大變形管線鋼的興起已成為普通高強度管線鋼的重要補充和發展,是管道結構安全服役,尤其是在大位移環境中應變控制載荷下的安全服役的必然趨勢。

圖1 不同強度級別管線鋼的屈強比

圖2 管線鋼均勻伸長率與屈強比的關系

圖3 管線鋼形變強化指數與屈強比的關系

2 大變形管線鋼的性能特征

普通管線鋼關注的是屈服強度等少量的性能參數,而大變形管線鋼則有更多的性能要求,主要有:

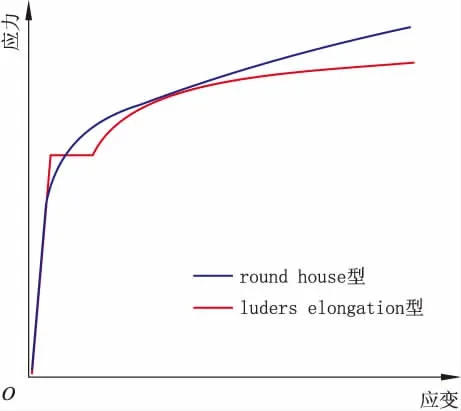

2.1 拱形或連續的應力-應變曲線

圖4為管線鋼在拉伸狀態下的應力-應變曲線,有呂德斯伸長型(luders elongation型)和拱形(round house型)兩種形態。與一般管線鋼不同,大變形管線鋼具有典型的拱型或連續的應力-應變曲線,其特點是:①無明顯物理屈服點和屈服伸長;②應力-應變曲線呈平滑的拱型,表現為連續屈服現象,表明材料有低的包申格效應;③呈現高的應變硬化傾向,表明材料有高的形變強化能力和低的屈強比;④在應力-應變曲線的最大載荷附近有一個平坦區,覆蓋了較高的應變范圍,表明材料有大的均勻形變能力。

圖4 管線鋼兩種應力-應變曲線

2.2 特定的性能指標

大變形管線鋼的主要性能特征是在保證高強韌性的同時,要求滿足某些特定的塑性變形性能指標,如具有低的屈強比(Rt0.5/Rm≤0.85),高的均勻伸長率(AU≥8%)和高的形變強化指數(n≥0.12)等。

圖5為鋼管環向應變與管線鋼屈強比的關系,圖6為鋼管屈曲應變與管線鋼形變強化指數的關系。從圖5和圖6可以看出[1,11,13],當管線鋼的屈強比增加或形變強化指數減小時,管道結構所允許的環向應變或屈曲應變減小。研究表明,在單軸加載條件下,當管線鋼管的屈強比超過0.93時,其均勻應變率很快降低到理論值以下。由此可見,過高的屈強比以及過低的形變強化指數損傷了材料的均勻形變容量和限制了材料的極限塑性變形能力。

圖5 鋼管環向應變與管線鋼屈強比的關系

圖6 鋼管屈曲應變與管線鋼形變強化指數的關系

2.3 焊接高匹配能力

基于應變設計的高強度管道要求采用焊縫的高強匹配。這是由于在地震和永久凍土等大位移環境中,對管道的基本要求是在拉伸、壓縮和彎曲狀態下避免屈曲、失穩和延性斷裂的極限應變能力。采用高強匹配可避免裂紋在焊縫產生而導致管線過早失效。為實現高強度管線鋼的高匹配,對管線鋼屈服強度的上限偏差、焊接材料和工藝的選擇以及現場焊接施工提出了更嚴格的要求。大變形管線鋼通常要求焊接匹配度為1.05~1.10。

2.4 縱向拉伸性能

環向強度決定了管道的承壓能力,縱向強度不直接影響承壓能力。因而在普通管道的應力設計中,通常只對橫向拉伸性能提出要求。

然而,基于應變的大變形管道需同時考慮管道承受輸送壓力和承受由于大位移環境而發生變形的問題,所以需要同時重視鋼管的環向和縱向的應力-應變性能。通常認為,在基于應變的大變形管道中,縱向拉伸性能控制著管道的形變能力。

2.5 抗應變時效能力

應變時效是油、氣鋼管在制造、施工和運行過程中的一個特殊問題,尤其是鋼管防腐涂層的帶溫作業加速了應變時效過程,使管線鋼的屈強比升高,塑性水平和變形能力降低。應變時效產生的原因主要歸結于管線鋼固溶于α-Fe中的C和N等間隙原子在位錯等晶體缺陷處的富聚和對位錯的釘軋作用。研究表明,B+M/A大變形管線鋼在HOP過程中,由于位錯密度的降低和碳化物的析出,使管線鋼管的抗應變時效能力明顯提高。

3 大變形管線鋼的組織特征和增塑機制

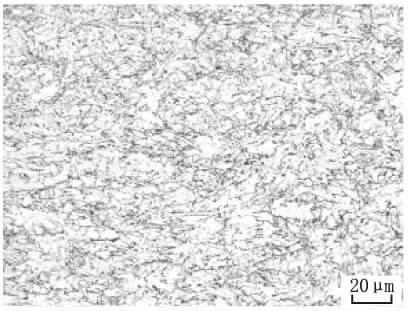

現代普通高強度管線鋼的組織為針狀鐵素體(或稱為貝氏體)。典型針狀鐵素體的光學顯微組織如圖7所示。針狀鐵素體對材料性能的貢獻首先歸結于其多位向的析出形態。在一個原奧氏體晶粒內可形成多個不同的取向、具有大角度晶界的板條束。由于針狀鐵素體尺寸參差不齊,彼此交錯分布,使材料具有較小的有效晶粒尺寸。同時,在針狀鐵素體內具有細小的亞結構。從奧氏體向針狀鐵素體的轉變過程是一種共格切變過程,轉變過程中局部地區位錯發生偏聚、纏結而成為亞晶。正由于針狀鐵素體的亞晶結構和內部較高密度的可動位錯,使針狀鐵素體具有良好的強韌性。然而,這種單一針狀鐵素體的組織形態使普通管線鋼不具備大變形的能力。

圖7 普通管線鋼的光學顯微組織

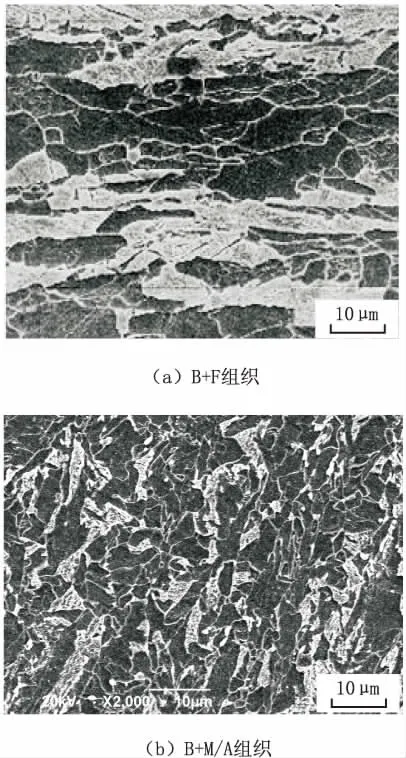

與普通管線鋼的組織結構不同,大變形管線鋼的主要組織特征是雙相組織。雙相大變形管線鋼不同于傳統的管線鋼,也不同于一般意義上的雙相鋼。它通過低碳、超低碳的多元微合金化設計和特定的控制軋制和加速冷卻技術,在較大的厚度范圍內分別獲得B+F和B+M/A雙相組織。圖8(a)為B+F大變形管線鋼典型的SEM顯微組織,圖8(b)為B+M/A大變形管線鋼典型的SEM顯微組織。在B+F雙相組織中,黑色基體為F,白色塊狀為B;在B+M/A雙相組織中,黑色基體為B,白色塊狀為M/A。由于SEM放大倍數的限制,難以分辨B的板條。

圖8 大變形管線鋼的SEM顯微組織

在B+F雙相組織中,F為軟相,B為硬相;在B+M/A雙相組織中,B為軟相,M/A為硬相。通常,在雙相組織中,軟相保證屈服強度,硬相提供抗拉強度,軟相和硬相間的協調作用賦予材料高的形變能力。

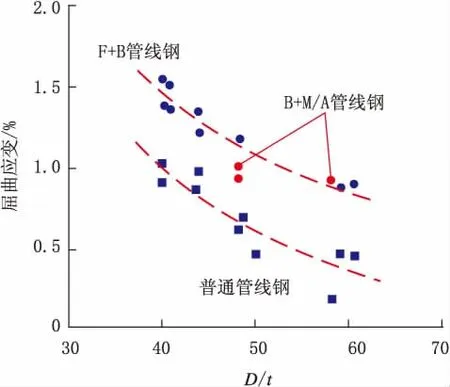

B+F和B+M/A雙相組織對變形能力的作用可用位錯塞積模型進行分析。在外加應力的驅動下,由于晶粒取向不同,與外力取向差小的軟相首先滑移,并隨后開動相鄰晶粒中的位錯源或使不動位錯變為可動位錯,產生變形初期的屈服延伸。當位錯遇到強度較高的硬相時,軟相處產生的應力集中達到硬相形變所需應力,將使得硬相發生屈服,并使得軟相應力集中得到釋放,推遲了頸縮的形成,使斷裂不易發生。因此,由于硬相強度高而使得材料流變應力增加,在進一步的變形過程中由硬相提供抗拉強度,致使材料的屈強比降低。同時斷裂前的相對變形量較大,表現為均勻伸長率增加[14]。因而雙相組織具備了大變形的能力,可以防止地震和滑坡等地質災害對管道造成的損害。圖9[11]為普通管線鋼與大變形管線鋼的屈曲應變曲線。從圖9可以看出,與普通管線鋼相比,B+F和B+M/A雙相組織的大變形管線鋼具有高的屈曲應變。

圖9 普通管線鋼與大變形管線鋼的屈曲應變對比

4 大變形管線鋼的形成原理和方式

4.1 B+F大變形管線鋼

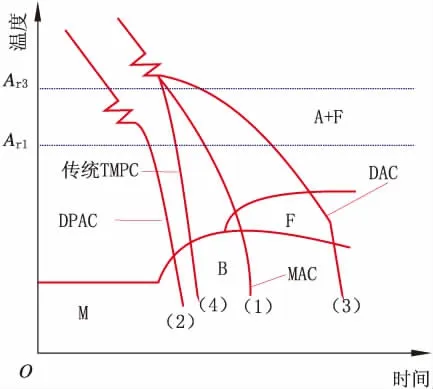

B+F大變形管線鋼可以通過圖10所示的方法獲取[1],具體如下:

(1)適度加速冷卻方法(MAC,mild accelerated cooling)。如圖10曲線(1)所示,在管線鋼TMCP的加速冷卻過程中,冷卻速率曲線先后穿越F和B相變區。通過冷卻速率的選擇和控制,在適度的冷卻速率下獲取B+F雙相組織。

(2)雙相區加速冷卻方法(DPAC,dual phase accelerated cooling)。如圖 10曲線(2)所示, 在管線鋼TMCP的加速冷卻過程中,加速冷卻的開始溫度(始冷溫度)位于(Ar3~Ar1)雙相區。通過始冷溫度的選擇和控制,可以獲取不同體積分數的B+F雙相組織。

(3)延遲加速冷卻方法(DAC,delayed accelerated cooling)。如圖10曲線(3)所示,在管線鋼TMCP的加速冷卻過程中,加速冷卻的開始溫度(始冷溫度)位于(Ar1~BS)溫度區間。通過始冷溫度的選擇和控制,可以獲取不同體積分數的B+F雙相組織。

圖10 B+F大變形管線鋼的形成方式

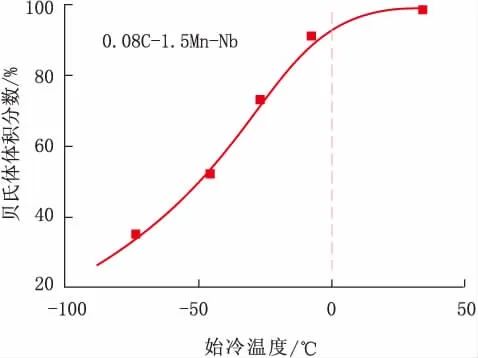

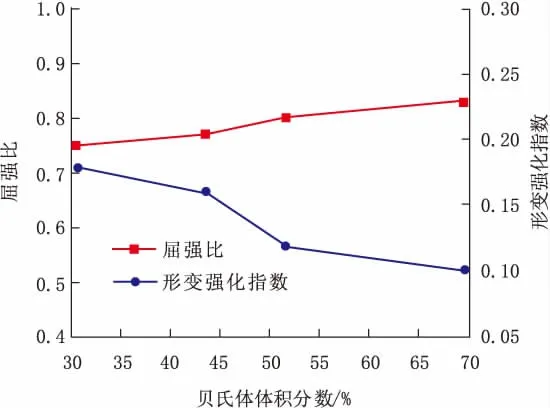

在采用雙相區加速冷卻方法和延遲加速冷卻方法時,為獲得B+F雙相組織,加速冷卻的開始溫度(始冷溫度)應低于Ar3。圖11[11]表示始冷溫度對雙相組織體積分數的影響。當始冷溫度高于Ar3時,B的體積分數為100%,為單相組織;當加速冷卻的始冷溫度低于Ar3,開始形成B+F雙相組織。控制始冷溫度與Ar3的差值,可獲取具有不同體積分數的B+F,從而有效地控制材料的變形性能。圖12為屈強比和形變強化指數與貝氏體體積分數的關系。從圖12可以看出,在B+F雙相組織中,隨著貝氏體體積分數的增加,材料的屈強比降低,形變強化指數增加。

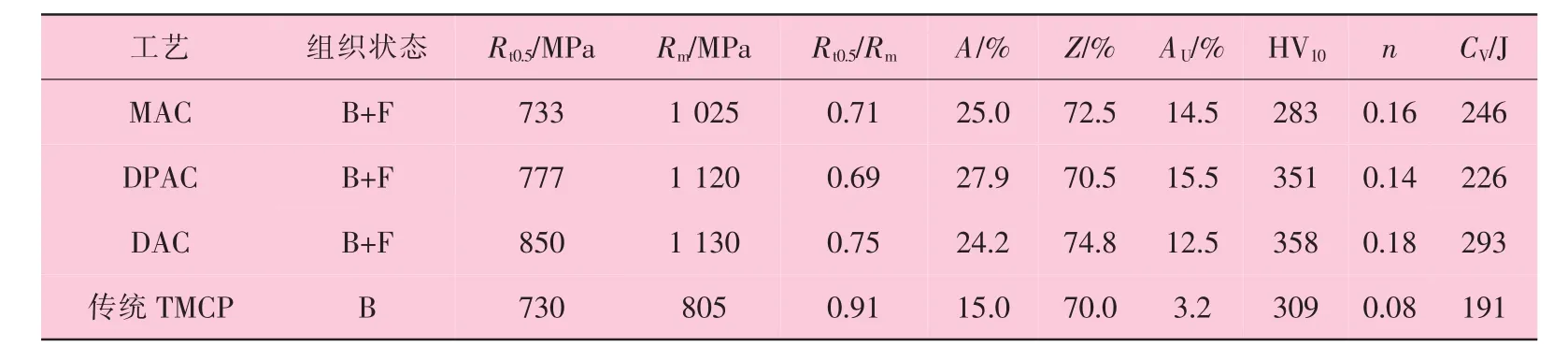

在采用MAC,DPAC和DAC等工藝方法形成的B+F雙相組織中,由于奧氏體向貝氏體轉變的切變過程和體積膨脹,誘發鄰近貝氏體周圍的鐵素體產生高密度的位錯。同時,由于預先析出的鐵素體對原奧氏體的分割作用,促使貝氏體板條更加短小細密。這種較高位錯密度F和細小B的雙相組織結構賦予材料高的強韌特性和大的變形能力。一種X100管線鋼采用傳統TMCP,MAC,DPAC和DAC等不同工藝后的力學性能見表2。由此可見,與普通管線鋼相比,經MAC,DPAC和DAC工藝獲得的管線鋼有更優良的變形能力。

圖11 始冷溫度對貝氏體體積分數的影響

圖12 屈強比和形變強化指數與貝氏體體積分數的關系

表2 B+F雙相組織X100管線鋼與普通X100管線鋼的力學性能對比

4.2 B+M/A大變形管線鋼

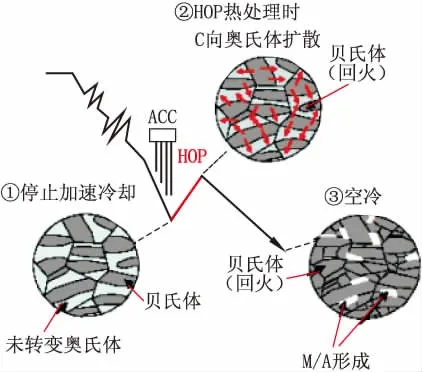

在線配分(HOP,heating on-line partitioning)技術是本世紀初由日本JFE公司開發出的一種新的工藝方法。通過在線配分處理,管線鋼可獲得B+M/A復相組織,從而使管線鋼獲得大變形能力。

圖13是應用HOP技術生產B+M/A大變形管線鋼的原理圖。該技術包括3步工藝過程:①在TMCP的加速冷卻過程中,在貝氏體轉變開始溫度與終止溫度之間停止加速冷卻,使部分未發生相變的過冷奧氏體保留;②加速冷卻后,應用在線加熱裝置進行在線配分處理,在配分處理過程中,貝氏體中的C擴散配分至未轉變的奧氏體,使C在未轉變的奧氏體中富聚,促使未轉變奧氏體的穩定性提高;③在線加熱后空冷,在空冷過程中,富C過冷奧氏體大多未發生轉變,少量轉變為馬氏體,形成細小均勻的M/A組元。在線配分的最終組織為B+M/A,其中M/A的體積分數由材料的成分、加速冷卻過程和在線加熱條件決定。研究表明,當M/A體積分數大于5%時,可獲得屈強比0.80以下的大變形管線鋼。

圖13 HOP技術原理圖[15]

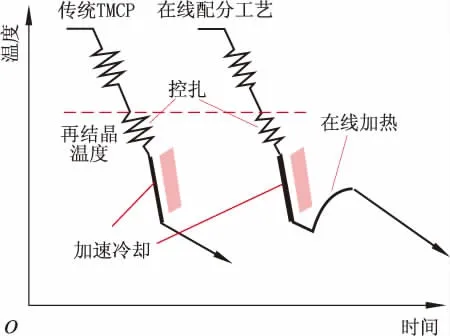

圖14是管線鋼的傳統TMCP與HOP工藝對比示意圖。采用傳統的TMCP工藝時,鋼板經歷控軋、加速冷卻至貝氏體轉變終止溫度后空冷。而采用HOP工藝時,鋼板控軋、加速冷卻至貝氏體轉變開始溫度與終止溫度之間后,立即通過感應線圈進行快速熱處理,通過控制相變可獲得較多的M/A組元,同時有較多的殘余奧氏體形成和碳化物析出,使得管線鋼具有優異的變形性能和較高的抗應變時效性能,這是傳統TMCP工藝不能達到的。實際生產過程還表明,通過HOP工藝可使鋼板在厚度方向、縱向和橫向獲得均勻的力學性能,使得大規模生產鋼板的力學性能分散度更小。

圖14 傳統TMCP與HOP工藝的對比

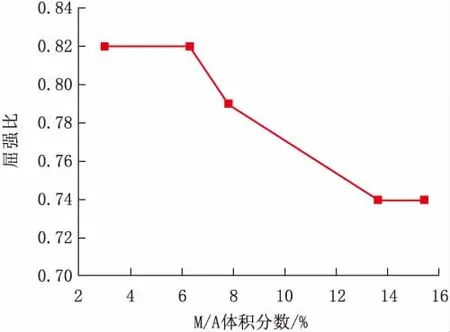

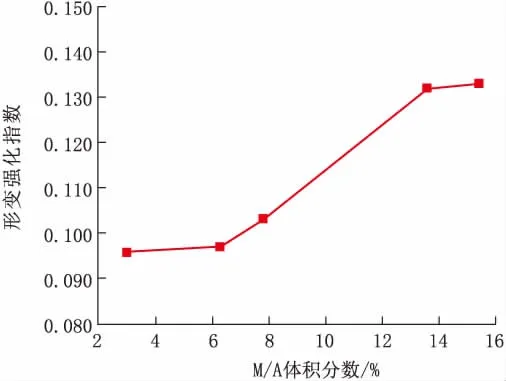

在采用HOP技術形成B+M/A雙相組織時,通過終冷溫度、配分溫度和加速冷卻速度的調整和控制,可以獲得不同形態和不同體積分數的M/A,從而有效地控制材料的變形性能。圖15為屈強比與M/A體積分數的關系曲線,圖16為形變強化指數與M/A體積分數的關系曲線。從圖15和圖16可以看出,隨著M/A體積分數的增加,材料的屈強比降低,形變強化指數增加。

圖15 屈強比與M/A體積分數的關系

圖16 形變強化指數與M/A體積分數的關系

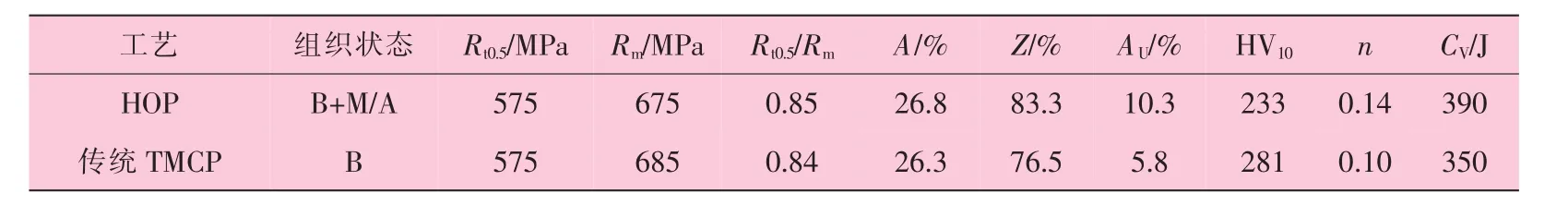

表3 B+M/A組織X80管線鋼與普通X80管線鋼的力學性能對比

管線鋼經HOP工藝后所形成的多位向的貝氏體和貝氏體基體上分布著細小的M/A組元,保證了材料具有較高的強度。同時,由于殘余奧氏體的形成和貝氏體基體的回火軟化,使得材料具有了良好的塑性變形能力。一種X80管線鋼采用傳統TMCP工藝和HOP工藝后的力學性能見表3。由表3可見,與普通管線鋼相比,經HOP工藝獲得的大變形管線鋼有更優良的變形能力。

綜上所述,HOP技術可使管線鋼獲得優良的大變形能力。然而,這種等溫配分技術必須在控軋、控冷的生產線上配備在線加熱裝置,從而增加了生產的難度和產品的成本。鑒于此,正在研制和開發一種新的HOP技術,即利用管線鋼板卷在控軋、控冷卷取過程中的余熱進行非等溫的在線卷取連續冷卻配分。

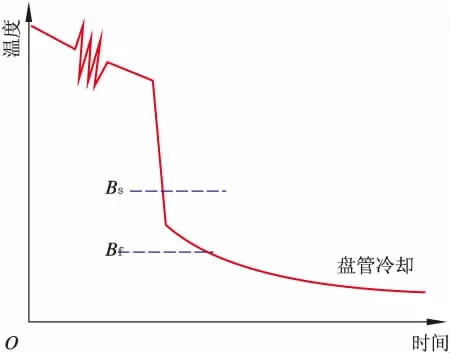

在線卷取連續配分的原理如圖17所示。管線鋼經控軋后加速冷卻到貝氏體轉變開始溫度(Bs)和終止溫度(Bf)之間的卷取溫度, 產生適量的貝氏體和奧氏體。隨后以卷取冷卻速度進行緩慢冷卻至室溫的非等溫配分處理。在卷取連續緩慢冷卻過程中,貝氏體中的碳向奧氏體擴散,使未轉變奧氏體富碳。富碳奧氏體在繼續冷卻中形成M/A組元,最終獲取B+M/A雙相組織。

圖17 在線卷取連續配分工藝

在利用管線鋼板卷在控軋、控冷的卷取余熱進行非等溫的連續冷卻配分過程中,碳配分的終冷溫度和配分溫度這兩個重要參數由卷取溫度來表征和控制。卷取溫度既是終冷溫度,通過卷取溫度的控制,獲取貝氏體和配分前的奧氏體;同時卷取溫度又作為初始配分溫度,在卷取連續冷卻配分過程中實現碳的在線配分。已有的研究表明,卷取的余熱足以保證碳自貝氏體向奧氏體的擴散和碳在奧氏體中的均勻化[16],滿足了在卷取過程中產生B+M/A雙相組織的要求。

5 結 論

(1)大變形管線鋼產生的工程背景是基于管道的大位移環境和高強度管線鋼發展的需要。

(2)大變形管線鋼的主要性能特征是在保證高強韌性的同時,具有連續的應力-應變曲線、特定的性能指標、焊接高匹配能力、優良的縱向拉伸性能和抗應變時效能力。

(3)大變形管線鋼的組織特征為B+F和B+M/A雙相組織。

(4)通過適度加速冷卻、雙相區加速冷卻和延遲加速冷卻方法,可以獲取B+F大變形管線鋼。細小的B和較高位錯密度的F賦予材料高的強韌特性和大的變形能力。

(5)通過在線配分技術,可以獲取B+M/A大變形管線鋼。多位向的貝氏體和細小的M/A組元,保證了材料具有較高的強度;殘余奧氏體的形成和貝氏體基體的回火軟化,使得材料具有良好的韌性和塑性變形能力。

[1]高惠臨.管線鋼與管線鋼管[M].北京:中國石化出版社,2012.

[2]李鶴林,李霄,吉玲康,等.油氣管道基于應變的設計及抗大變形管線鋼的開發與應用[J].焊管,2007,30(05):5-11.

[3]ENDO S,ISHIKAWA N,OKATSU M,et al.Development of High Strength Linepipes with Excellent Deformability[C]∥Proceeding of HSLP-IAP2006,Xi’an:[s.n.],2006:170-176.

[4]SUZUKI N,OMATA K.Advances in High-performance Linepipes with Respect to Strength and Deformability[C]∥ProceedingsPipelineTechnologyConference.Yo-kohama:[s.n.],2002:188-273.

[5]SUZUKI N,TOYODA M.Seismic Loading on Buried Pipelines and Deformability of High Strength Linepipes[C]∥Proceedings Pipeline Technology Conference.Yokohama:[s.n.],2004: 601-628.

[6]ISHIKAWA N,OKATS M.Development of High Strength Linepipe with Excellent Deformability[C]∥Seminar Forum of theX100/X120HighGradePerformancePipeSteels.Halkidiki:[s.n.],2005:201-212.

[7]SHINOHARA Y,HARA T.Change of Mechanical Properties of High Strength Line Pipe by Thermal Treatment[C]∥Proceedings of 24th International Conference OMAE.Halkidiki:[s.n.],2005:212-216.

[8]TeradaY,ShinoharaY.HighStrengthLinepipewithExcellent HAZ Toughness and Deformability[C]∥Seminar Forum of the X100/X120 Grade High Performance Pipe Steels.Halkidiki:[s.n.],2005:313-323.

[9]KIM N J,THOMAS G.Steels for Linepipe[C]∥Proceedings of London Matals Society Conference,London:[s.n.],1983:121-124.

[10]ISHIKAWA N,OKATSU M.Mecanical and Metallurgical Properties of High Strength Linepipes for High Strain Application[C]∥Proceedings of International Pipeline Steel Forum,Beijing:[s.n.],2008:157-170.

[11]ISHIKAWA N,OKATSU M,ENDO S,et al.Design Concept and Production of High Deformability Linepipe[C]∥Proceedings of the 6th International Pipeline Conference.Calgary,Canada:ASME,IPC2006:10240.

[12]MOHR W,GORDON R.Strain-based Design Guidelines for Pipeline Girth Welds[C]∥Proceedings of the Fourteenth International Offshore and Polar Engineering Conference.Toulon:[s.n.],2004:10-17.

[13]SUZUKI N,ENDO S,YOSHIKAWA M,et al.Effects of a Strain Hardening Exponent on Inelastic Local Buckling Strength and Mechanical Properties of Linepipe[C]∥Proceedings of OMAE’01,20th International Conference on Offshore Mechanics and Arctic Engineering.Brazil:OMAE,2001:1-8.

[14]馬鳴圖,吳寶榕.雙相鋼-物理和力學冶金 [M].北京:冶金工業出版社,2009:105-113.

[15]SHINMIYA T,ISHIKAWA N.Development of High Deformability Linepipe with Resistance to Strain-aged Hardening by Heat Treatment 0n-line Process[C]∥Proceedings of the Seventeenth International Offshore and Polar Engineering Conference.Lisbon:[s.n.],2007:2963-2968.

[16]SPEER J G,MOON E.Analysis of Microstructure Evolution in Quenching and Partitioning Automotive Sheet Steel[J].Metallurgical and Materials Transactions A,2011:3591-3600.