循環(huán)流化床鍋爐磨損機(jī)理及解決措施

王中權(quán)

(神華國(guó)華太倉(cāng)發(fā)電有限公司,江蘇 太倉(cāng) 215433)

0 概 述

循環(huán)流化床鍋爐(CFB)是近年發(fā)展起來(lái)的1種高效、低污染的鍋爐,具有煤種適應(yīng)性好、調(diào)峰幅度大、有害氣體排放少等優(yōu)點(diǎn)。目前,在煤炭供應(yīng)日益緊張,電廠燃用煤種多變的情況下,CFB鍋爐對(duì)多煤種的適應(yīng)性使其具有極大優(yōu)勢(shì)。通過(guò)多年的實(shí)踐發(fā)現(xiàn),CFB鍋爐在運(yùn)行中也有較多的缺陷,如鍋爐的磨損嚴(yán)重、排渣困難、給煤系統(tǒng)故障頻繁等問(wèn)題,降低了鍋爐安全運(yùn)行的可靠性。現(xiàn)從生產(chǎn)實(shí)際出發(fā),對(duì)機(jī)組投運(yùn)以來(lái)出現(xiàn)的問(wèn)題,從運(yùn)行調(diào)整及檢修工藝等方面進(jìn)行原因分析,并提出相應(yīng)的防止措施,取得了較好成效。

1 循環(huán)流化床鍋爐的磨損機(jī)理

1.1 磨損機(jī)理

循環(huán)流化床鍋爐磨損是復(fù)雜的失效過(guò)程,它不僅受力學(xué)影響,同時(shí)還與材料、環(huán)境、介質(zhì)等因素密切相關(guān)。在固體粒子濃度較高區(qū)域,磨損主要取決于固體粒子及煙氣流與受熱面管子的對(duì)流運(yùn)動(dòng)。磨損與煙氣流速密切相關(guān),固體粒子的運(yùn)動(dòng)速度是影響磨損的主要因素。磨損機(jī)理分為雙體磨損和三體磨損,雙體磨損是顆粒靠本身的動(dòng)量磨損管子的表面;三體磨損主要是顆粒群壓著緊挨著管子的一層顆粒,這層顆粒會(huì)磨損管子。循環(huán)流化床爐內(nèi)床料的循環(huán)可分為內(nèi)、外循環(huán)。外循環(huán)是指部分床料由爐膛上部出口進(jìn)入分離器,經(jīng)分離器后,此部分中的細(xì)顆粒進(jìn)入爐尾部煙道,被分離出的固體粒子,經(jīng)回料閥返回爐膛。在運(yùn)行中,固 體床料在爐膛→分離器→回料閥→爐膛這一封閉循環(huán)回路里不停的做高溫循環(huán)流動(dòng)。內(nèi)循環(huán)是指床料在重力作用下,在爐內(nèi)不斷地進(jìn)行內(nèi)循環(huán)流動(dòng)。因此,在循環(huán)回路的相應(yīng)部位必然產(chǎn)生嚴(yán)重磨損,如圖1、圖2所示。

由于循環(huán)流化床具有獨(dú)特的物料循環(huán)的特性,循環(huán)流化床鍋爐內(nèi)的固體物料濃度為煤粉爐的幾十倍到上百倍,受熱面和耐磨材料因而受到大量大顆粒固體物料的不斷沖刷,磨損現(xiàn)象十分嚴(yán)重,會(huì)引起鍋爐的“四管爆破”,影響流化床鍋爐運(yùn)行的可靠性。

1.2 常見CFB鍋爐磨損部位

根據(jù)運(yùn)行時(shí)的觀察,歸納了循環(huán)流化床鍋爐易發(fā)生磨損的部位。(1)爐膛四周的水冷壁易遭磨損。具體位置是密相區(qū)耐磨耐火層、密相區(qū)與水冷壁管交界處、爐膛四角區(qū)域、爐膛出口煙窗區(qū)域、爐膛中部管壁、屏穿墻區(qū)域及不規(guī)則區(qū)域等;(2)爐膛內(nèi)屏下端;(3)布風(fēng)板及風(fēng)帽;(4)爐頂受熱面;(5)旋風(fēng)分離器及進(jìn)出口煙道;(6)立管及返料裝置內(nèi)表面;(7)尾部對(duì)流煙道。

2 循環(huán)硫化床鍋爐易磨損部位

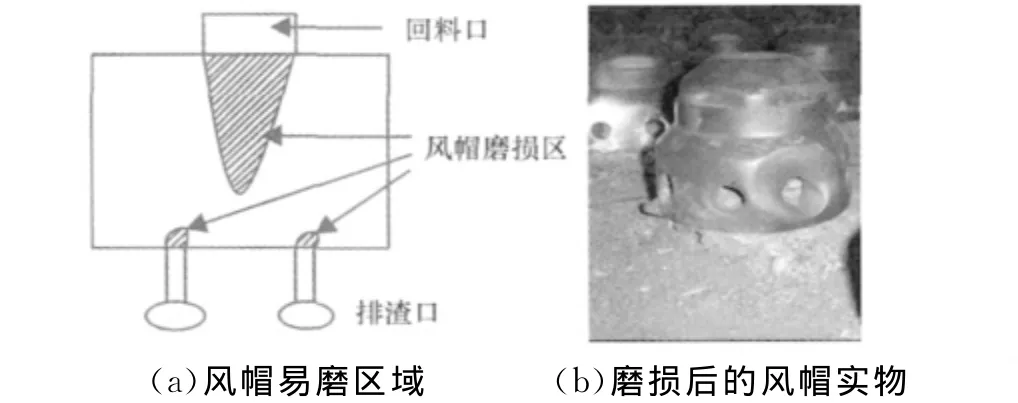

2.1 風(fēng)帽的磨損

風(fēng)帽磨損的最嚴(yán)重區(qū)域發(fā)生在循環(huán)物料回料口附近。主要原因是粒濃度的循環(huán)物料以較大的平行于布風(fēng)板的速度分量沖刷風(fēng)帽所致。對(duì)大口徑鐘罩風(fēng)帽,在布風(fēng)板表面敷設(shè)有耐磨層,風(fēng)帽只有外罩部分暴露在濃相區(qū),風(fēng)帽采用ZG40Cr25Ni20材料,耐熱溫度為1 400℃,具有很強(qiáng)的耐磨性。風(fēng)帽與風(fēng)管采用螺紋連接,進(jìn)行點(diǎn)焊加固。風(fēng)帽的磨損區(qū)域,如圖3所示。

圖3 風(fēng)帽的磨損區(qū)域

從每次停爐后的檢查情況分析,爐膛內(nèi)風(fēng)帽外罩是磨損最嚴(yán)重的區(qū)域,發(fā)生在循環(huán)物料的回料口和排渣口區(qū)域。由于該機(jī)組的2臺(tái)鍋爐采用后墻給煤、前墻錐型閥控制排渣的布置形式,回料口與給煤口為同一口;由于下煤插板的調(diào)整不便,使中間2個(gè)給煤口的下煤量小于兩側(cè)2個(gè)給煤口,使得對(duì)應(yīng)于兩側(cè)回料口處的風(fēng)帽外罩磨損明顯比其它區(qū)域嚴(yán)重。中間區(qū)域的磨損較兩側(cè)更為明顯。

為了防止因磨損導(dǎo)致外罩風(fēng)帽脫落和漏渣等現(xiàn)象,除了按照設(shè)計(jì)要求安裝風(fēng)帽外,采用了增加點(diǎn)焊點(diǎn)、加厚風(fēng)帽外罩、改變風(fēng)帽形狀和改變風(fēng)帽材質(zhì)等方法。

2.2 爐內(nèi)水冷壁的磨損

爐內(nèi)濃相區(qū)內(nèi)布置有很多穿墻至爐內(nèi)的測(cè)溫和測(cè)壓元件,實(shí)踐證明,即使很小測(cè)量元件的不規(guī)則幾何尺寸變化,也會(huì)對(duì)局部的流動(dòng)特性造成較大擾動(dòng),造成爐內(nèi)局部區(qū)域的嚴(yán)重磨損。在安置測(cè)量元件的開口處敷設(shè)耐磨耐火材料,并在二次風(fēng)管和熱工測(cè)孔管外涂上瀝青或包上陶瓷纖維紙,以解決磨損和材料熱膨脹的問(wèn)題。二次風(fēng)管分上下兩層,有利于燃料的分級(jí)燃燒,降低爐膛溫度,減少NOX的產(chǎn)生。二次風(fēng)管設(shè)計(jì)制造上采用1Cr20Ni14Si2耐熱耐磨鋼板,運(yùn)行中應(yīng)必須嚴(yán)格控制一次風(fēng)壓和床壓,保持二次風(fēng)壓大于床壓,使床料不能返回到二次風(fēng)口內(nèi)磨損風(fēng)口和風(fēng)管。在實(shí)際運(yùn)行中,由于熱效率試驗(yàn)中需調(diào)整風(fēng)量的大小,不斷從爐膛內(nèi)向下二次風(fēng)管內(nèi)返渣,使下二次風(fēng)管發(fā)生過(guò)熱變形和磨穿的現(xiàn)象,甚至出現(xiàn)了二次風(fēng)口向爐膛外漏渣的情況。現(xiàn)場(chǎng)的實(shí)際情況,如圖4所示。

圖4 落煤口及測(cè)溫、測(cè)壓等不規(guī)則處的磨損情況

要解決下二次風(fēng)口的變形甚至漏渣的問(wèn)題,只有增大二次風(fēng)口處的風(fēng)壓才能保證二次風(fēng)口的完整性。但由于機(jī)組經(jīng)濟(jì)性的需求,不能改變下二次風(fēng)口標(biāo)定值。采取在爐墻護(hù)板上再焊一層新的護(hù)板,并在兩層護(hù)板間增加保溫材料的措施,減少散熱損失和增強(qiáng)對(duì)新護(hù)板的保護(hù)。

目前,利用主動(dòng)多階式防磨梁技術(shù),減輕了稀相區(qū)的磨損,效果較好,如圖5所示。防磨梁耐火耐磨材料形成凸臺(tái),沿水冷壁高度方向以一定間距水平或傾斜的多階布置。增加防磨凸臺(tái)后,顯著降低了爐膛貼壁流的速度和濃度(貼壁流速度可由8m/s降低為2m/s),保證水冷壁管的耐磨壽命由3個(gè)月左右延長(zhǎng)到1年以上。該項(xiàng)防磨措施技術(shù)的特點(diǎn):(1)主動(dòng)方式,降低了爐膛貼壁流的速度和濃度;(2)安裝簡(jiǎn)單方便,不需對(duì)爐膛水冷壁進(jìn)行大規(guī)模改造;(3)運(yùn)行可靠,檢修簡(jiǎn)單方便。

圖5 主動(dòng)多階式防磨梁技術(shù)

2.3 耐磨耐火材料與受熱面交界處的磨損

耐磨耐火材料與受熱面交界處的磨損也相當(dāng)嚴(yán)重,如圖6所示。在每次停爐后對(duì)受熱面的檢查中,均能發(fā)現(xiàn)已嚴(yán)重磨損的管子,磨損有平面和溝槽形狀。這是因?yàn)樵谶^(guò)渡區(qū)內(nèi),由于沿壁面下流的物體與爐內(nèi)向上的固體物料運(yùn)動(dòng)方向相反,因而會(huì)在局部區(qū)域產(chǎn)生渦旋流;同時(shí),在沿受熱面向下流動(dòng)的物料在交界處會(huì)形成顆粒反彈,出現(xiàn)了顆粒的不規(guī)則運(yùn)動(dòng),導(dǎo)致該區(qū)域出現(xiàn)磨損現(xiàn)象。目前,設(shè)計(jì)鍋爐時(shí),已對(duì)圖7所示的過(guò)渡區(qū),改成彎管結(jié)構(gòu),從而減少物料對(duì)受熱面的磨損。

對(duì)該處防護(hù)的處理方式是在濃相區(qū)覆蓋防磨蓋板,防磨蓋板材質(zhì)為1Cr20Ni14Si2,長(zhǎng)度為240 mm。也可以利用特殊耐磨材料進(jìn)行堆焊,對(duì)水冷壁進(jìn)行防護(hù)。以堆焊材料作為過(guò)渡區(qū),通過(guò)犧牲過(guò)渡區(qū)的材質(zhì),減少對(duì)水冷壁的磨損,2年來(lái)的運(yùn)行證明,這種堆焊材料的磨損量非常小,很好地保護(hù)了這部分區(qū)域的水冷壁和過(guò)熱器管。

2.4 爐頂部輻射受熱面的磨損

循環(huán)流化床爐內(nèi)布置有二級(jí)再熱器和Ⅱ級(jí)過(guò)熱器及雙面水冷壁,由于二級(jí)再熱器和Ⅱ級(jí)過(guò)熱器敷設(shè)的澆注料除有防止磨損的作用外,還有減少吸熱量的作用。因此,在澆注料敷設(shè)時(shí),雙面水冷壁僅僅在下聯(lián)箱部位敷有耐磨材料。采用此種方式敷設(shè)的目的,不僅僅是保護(hù)管材,還能維持適當(dāng)?shù)奈鼰崦娣e。另外,Ⅱ級(jí)過(guò)熱器和二級(jí)再熱器在爐頂穿墻處的防磨板脫落較多,部分密封澆注料也有脫落,如圖8所示。重視此部分澆注料的保護(hù),一旦有脫落和磨損就應(yīng)及時(shí)修復(fù)。

圖8 再熱屏變形引起澆注料脫落

2.5 旋風(fēng)分離器及回料系統(tǒng)的磨損

旋風(fēng)分離器的易磨區(qū)主要發(fā)生在進(jìn)口煙道的迎風(fēng)面和筒體內(nèi)氣固流體轉(zhuǎn)速突然發(fā)生轉(zhuǎn)變的沖擊區(qū)。這部分防磨材料經(jīng)過(guò)3~4年運(yùn)行后,耐火耐磨材料的沖刷減薄已達(dá)厚度的1/2以上。在水平煙道的上部和迎風(fēng)面都通過(guò)大修或臨檢進(jìn)行了重新筑砌。因循環(huán)流化床鍋爐是正壓運(yùn)行,爐膛漏灰問(wèn)題表現(xiàn)突出,漏灰主要發(fā)生在與爐膛結(jié)合風(fēng)管、回料腿等部位,主要原因是耐火材料質(zhì)量及試運(yùn)中烘爐溫升率控制不理想,造成以上部位有間隙出現(xiàn)使?fàn)t灰漏出。

旋風(fēng)分離器及回料系統(tǒng)大多為為絕熱式。在其中布置了厚達(dá)200mm以上的耐火耐磨澆注料和耐火保溫磚,外加一層保溫磚及鋼質(zhì)外殼。因此分離器的磨損就是耐磨材料的磨損,嚴(yán)格執(zhí)行耐磨材料養(yǎng)護(hù)措施、保持合理的風(fēng)量風(fēng)速,就可以延長(zhǎng)此部分澆注料的使用壽命。

2.6 鍋爐尾部對(duì)流煙道的磨損

流煙道磨損的發(fā)生部位在:(1)懸吊管省煤器穿頂棚處,防磨瓦安裝不當(dāng)造成磨損。(2)懸吊管省煤器防磨瓦變形或脫落后,對(duì)省煤器管的沖刷磨損。(3)在環(huán)行聯(lián)箱各角的拐彎處,因渦流現(xiàn)象造成磨損。(4)在空氣預(yù)熱器處,一、二次風(fēng)對(duì)空氣預(yù)熱器管箱都有不同程度的磨損,嚴(yán)重時(shí),一次風(fēng)管箱的磨損達(dá)到20%。(5)頂棚管在懸吊管省煤器穿墻處,由于防磨板和澆注料的脫落磨損,會(huì)導(dǎo)致爆管的發(fā)生。

這些磨損的原因是尾部、煙道中的顆粒直徑和濃度較煤粉爐高,在重力加速度的作用下,常常導(dǎo)致尾部受熱面的嚴(yán)重磨損,防磨瓦的變形、安裝不當(dāng)?shù)纫蛩匾布又亓四p程度。設(shè)計(jì)上,在尾部受熱面對(duì)流管束上鋪設(shè)金屬防磨瓦,以避免含塵煙氣的氣流直接沖刷受熱面管束,造成磨損。省煤器的實(shí)際平均煙速不超過(guò)8m/s,省煤器管束與周圍墻壁間裝有防止煙氣偏流的阻流板,在穿墻處的管束彎頭設(shè)有防磨板。空預(yù)器低溫段采用耐腐蝕鋼材,避免蒸汽吹灰器的蒸汽氣流造成管束的磨損。

3 結(jié) 語(yǔ)

針對(duì)磨損導(dǎo)致的受熱面泄漏和設(shè)備失效情況,應(yīng)根據(jù)電廠的運(yùn)行特點(diǎn),總結(jié)檢修經(jīng)驗(yàn)。采取有效措施減少磨損,提高鍋爐運(yùn)行的可靠性。可采取多方面的措施。

(1)對(duì)耐磨材料應(yīng)按照要求進(jìn)行保養(yǎng),避免過(guò)快升溫升壓,降低其性能。

(2)嚴(yán)格按照工藝要求,對(duì)金屬防磨設(shè)施進(jìn)行施工,防止因防磨設(shè)施的過(guò)熱變形,導(dǎo)致受熱面的磨損。

(3)根據(jù)鍋爐的運(yùn)行特點(diǎn),合理調(diào)整風(fēng)速、控制一次風(fēng)量、風(fēng)的配比等參數(shù)。保持各運(yùn)行參數(shù)處于合理的范圍,減緩爐內(nèi)的磨損。

(4)加強(qiáng)停爐期間對(duì)受熱面的檢查,及時(shí)處理受損的防磨設(shè)施和管子。

(5)在水冷壁區(qū)域采用噴涂耐磨合金材料等措施,增加水冷壁的使用壽命。