某制導炮彈尾段殼體發射強度仿真*

宋 勇,陶 苑,李昌坤,羅文建,肖秀友

(1中國兵器工業第59研究所,重慶 400039;2南京理工大學機械工程學院,南京 210094)

0 引言

早期彈藥研制受條件限制,通常采用“畫+打”的形式,即在結構設計完之后,采用工程算法進行校核,然后通過試驗驗證,一般需要較長的研制周期和大量的研制經費。隨著戰爭多元化的發展,對武器彈藥的功能和性能提出了更高的要求,因此,彈藥的結構也越加復雜,受力也較復雜,設計過程通過工程算法很難或無法計算。

隨著科學技術的發展,數值仿真技術發展的越加成熟,人們結合試驗結果逐漸完善仿真軟件中的算法,使仿真結果越來越與現實試驗情況相符合。在國外,CAE技術已廣泛應用于彈藥設計領域,據統計,應用仿真軟件指導產品設計可提高產品質量5~15倍,增加材料利用率25%,降低工程技術成本13% ~30%,降低人工成本5% ~20%,縮短產品設計試制周期30% ~60%,增加分析問題廣度和深度的能力3~3.5 倍。

文中應用UG三維建模軟件對某制導炮彈全彈實體建模,然后把模型導入仿真軟件ANSYS Work-Bench中進行強度分析,通過設定模型材料屬性、離散模型、選擇分析類型、添加約束、施加外力、選擇求解類型,最后求解即可得到全彈的應力、應變分布情況,可以為全彈提供直觀的設計參考。

1 尾段殼體結構與受力分析

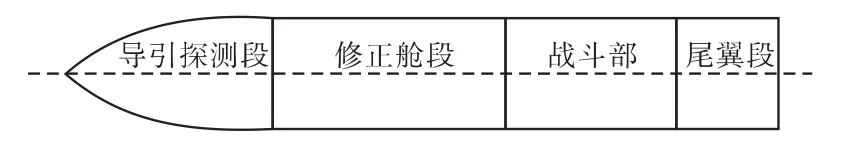

某制導炮彈主要由導引探測段、修正艙段、戰斗部和尾翼段等組成,其結構分布示意圖如圖1。

圖1 某制導炮彈結構分布示意圖

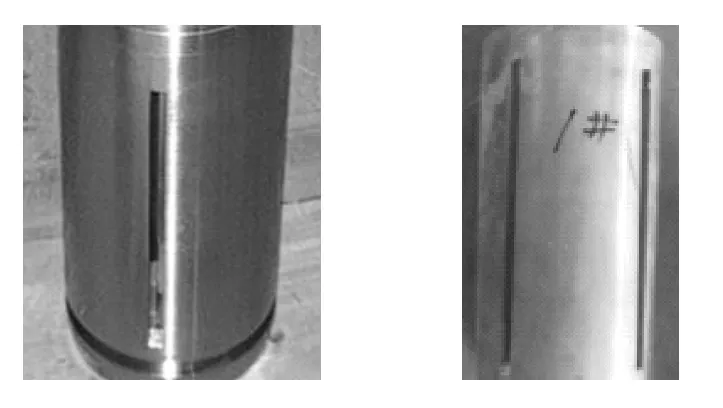

尾翼段包括尾段殼體、尾翼和彈底,主要起飛行穩定功能,尾段殼體結構示意如圖2所示,起支撐、保護尾翼裝置的作用,其結構設計是否合理直接影響強度,乃至全彈的穩定性,對全彈有至關重要的作用。

圖2 尾段殼體

彈丸發射時,炮膛內產生高溫高壓氣體,直接作用到彈底部,對彈丸產生巨大推力,同時彈丸在滑動彈帶和膛壓的作用下旋轉。尾段殼體受到離心力和過載的綜合作用,當膛壓達到最大260MPa時,彈丸轉速也接近最大值,此時受力環境最為嚴酷,計算此時尾段殼體的應力、應變分布,是結構設計的重要依據。

2 仿真計算

2.1 初始條件

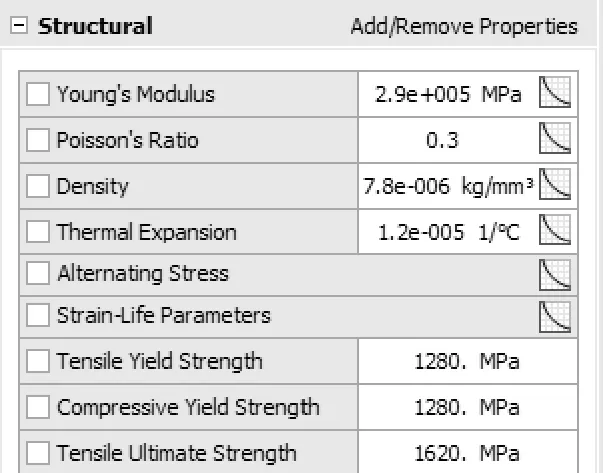

尾段殼體材料為35CrMnSiA,其材料密度為7.8g/cm3,楊氏模量(Young's Modulus)為 290GPa,泊松比(Poisson's Ratio)為 0.3,殼體壁厚 7.5mm ,材料σs≥1280MPa,σb≥1620MPa。

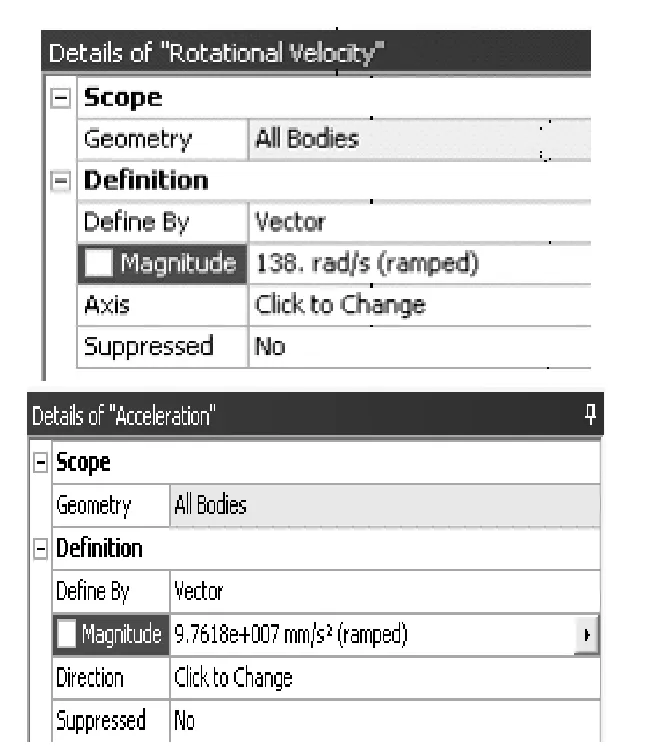

理論計算,彈丸受最大260MPa膛壓時,加速度為 97618.0m/s2,轉速約為 138rad/s。

2.2 建模并導入分析軟件

根據全彈實際尺寸,應用UG軟件建立3D模型,并把建立好的3D模型導入ANSYS WorkBench分析模塊。由于要計算彈丸在某時刻的受力分布,故選擇Static Structural分析類型。

2.3 設定材料屬性

分別設置全彈的材料屬性,包括楊氏模量、泊松比、抗拉強度和屈服強度等參數,尾段殼體材料屬性設置對話框見圖3。

圖3 尾段殼體材料屬性設置對話框

2.4 離散模型

對全彈進行網格劃分,尾段殼體的過渡區域主要是由弧形和直角構成的,選擇適合本結構計算的四面體網格(Tet meshing)。尾段殼體離散后共得到133106個節點和69760個單元,如圖4。

圖4 離散后的模型

2.5 施加載荷、約束

通過軟件自動識別功能,可以識別零部件間接觸面。然后,以彈丸底部端面為參考面,彈帶槽處施加固定約束,整個單體施加過載97618.0m/s2,轉速設定 138rad/s,見圖 5。

圖5 過載、轉速參數設定

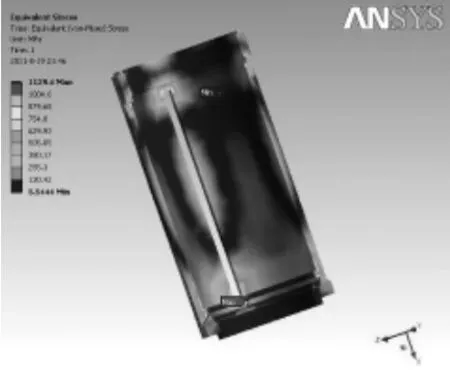

2.6 設置求解類型及求解

設置變形(deformation)和應力(stress)等效求解類型,求解后的殼體形變、應力分布云圖見圖6、圖7。仿真結果表明,殼體徑向最大應變約為0.27mm,軸向應變約為0.08mm,應力最大值約為1129.4MPa。

圖6 尾段殼體應變分布云圖

圖7 尾段殼體應力分布云圖(半剖)

3 靶場強度試驗

2008年,本項目在試驗場進行了全彈的發射強度試驗,共試驗3發。試驗中,使用銅柱測壓,試驗數據見表1,試驗過程中沒有發生異常情況,試驗前后尾段殼體見圖8。

表1 試驗數據

圖8 尾段殼體試驗前后對比

4 結論

利用UG三維建模軟件和ANSYS WorkBench仿真軟件對彈藥設計進行建模和仿真,較以前的工程計算有無可比擬的優勢。經試驗驗證,仿真結果與試驗結果相近,能夠為設計提供參考。

以后,彈藥設計領域中,應加大仿真技術應用,改變以前落后的設計方式,提高設計效率,節約設計成本。

[1]金志明.高速推進內彈道學[M].北京:國防工業出版社,2001.

[2]李兵,何正嘉,陳雪峰.ANSYS Workbench設計、仿真與優化[M].北京:清華大學出版社,2008.

[3]魏惠之,朱鶴松,汪東暉,等.彈丸設計理論[M].南京:南京理工大學出版社,1982.

[4]濮良貴,紀名剛.機械設計[M].北京:高等教育出版社,2001.

[5]范欽珊,王波,殷雅俊.材料力學[M].北京:高等教育出版社,2000.