廢潤滑油再生裝置減壓爐轉油線應力分析

王佳兵 徐義明 劉玉強

中國建筑南京醫藥化工設計研究院有限公司 南京 210005

轉油線在常減壓裝置中起著至關重要的作用。設計是否安全、可靠,對裝置的正常運行有著重要的影響。筆者利用管道應力計算軟件CAESAR II對某公司100kt/a廢潤滑油再生裝置減壓爐出口轉油線系統進行詳細的應力分析,得到較為滿意的結果。

1 設計參數

該裝置加工廢潤滑油,年產量為100kt/a,因此該減壓爐轉油線與一般煉油廠的轉油線稍有不同,主要表現為減壓爐只有一路進、出料,爐管出口口徑為DN250,通過兩次變徑,低速段口徑為DN500,接入減壓塔。設計參數見表1。

表1 轉油線設計參數

該轉油線另一個特點是在加熱爐出口處,需要接一根停工時用于清焦的燒焦線。正常生產工況下,該燒焦線處于常溫(工況1);在燒焦工況下,該燒焦線的操作溫度為200℃,而此時轉油線的溫度為常溫(工況2)。設計參數見表2。

表2 燒焦線設計參數

2 模型的建立

2.1 靜力分析

在模型建立之前,需明確該轉油線靜力分析的任務。

(1)計算該轉油線的一次應力、二次應力,并使之滿足標準規范的要求。

(2)計算該轉油線對塔及加熱爐的作用力,并使之滿足規范的要求。

(3)計算管道對支吊架和土建結構的作用力,為支吊架和土建結構的設計提供依據。

(4)計算管道位移,防止位移過大造成支架脫落或管道碰撞,并為彈簧支吊架的選用提供依據。

2.2 建模要點

要完成上述任務,需正確隔離出力學分析體系,做出轉油線力學分析的模型,使解析結果不失真。其中最重要的是管線約束應按實際情況定義各個方位的自由度[2]。模型建立的要點如下。

2.2.1 轉油線與加熱爐接口處的描述

(1)圖中節點280是爐出口管在爐頂蓋上的穿出點,爐頂蓋在該處可開一個適當大的孔(孔的大小可根據計算的附加位移量確定),爐管通過套管穿出孔,套管與爐管間為軟填料密封,且爐管通過筋板支撐在爐體上。因此,爐管在該點有正Y方向的約束,X、Z向間隙約束。

(2)圖中節點600和620是爐管下回彎點,其下端有一個懸浮的支托受固定在爐底的導向套管的約束,控制著爐管的擺動度。因此,爐管在該點有X、Z向間隙約束。

(3)圖中節點80和190是爐管上回彎點,該點被固定在爐壁上的掛鉤支撐著,有正Y向的約束。

2.2.2 彈簧支吊架的位置

參考同類裝置轉油線,分別在彎頭處(節點335)和在低速段靠近塔嘴位置(節點370)各設置了一個彈簧支架。

2.2.3 轉油線與塔接口處的描述

(1)節點380~節點390為轉油線與入塔管嘴的連接法蘭。

(2)管嘴未采用WRC柔性管嘴描述,這樣,得到的力更為保守。

2.2.4 塔的描述

(1)節點520為塔的中心點,其到節點400單元模擬為長度是塔半徑的無重量的剛性元件。

(2)節點520到節點530是入塔原料線中心至塔上部的封頭段。

(3)節點520點到510點是入塔原料線中心至塔下部的封頭段。

(4)510點到500為塔的裙座。

建立的模型見圖1。

圖1 轉油線應力計算簡圖

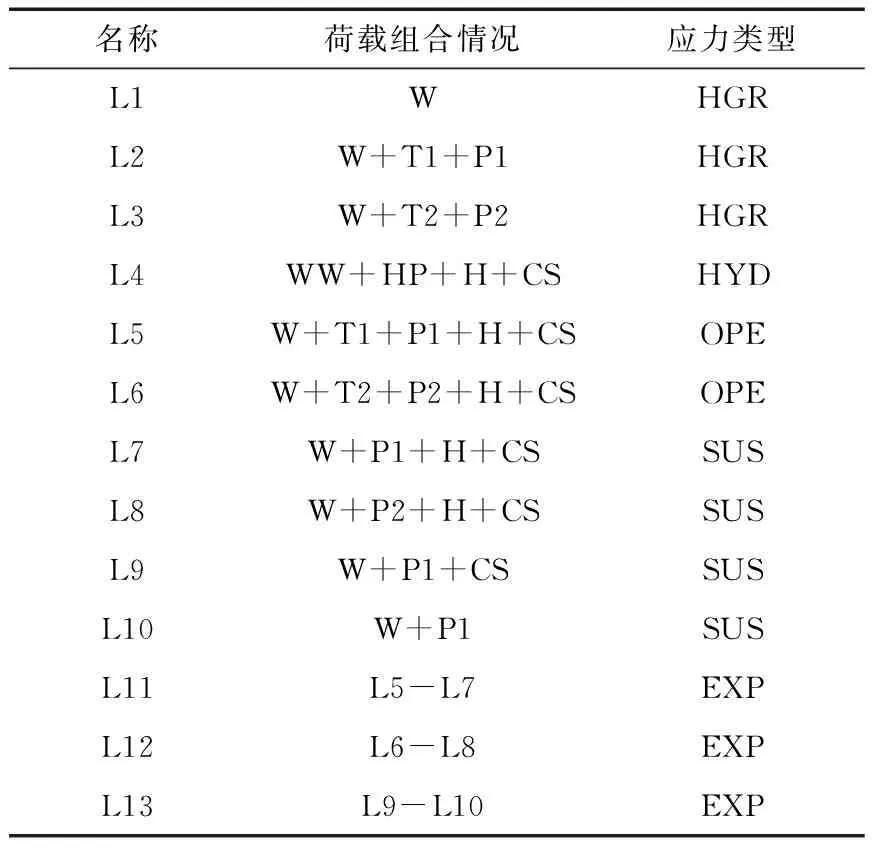

2.3 工況組合

在管道應力分析中,為了考察各種工況組合情況下的力、應力和位移及按照標準規范的要求進行應力及受力校核,須進行工況組合。該轉油線應力分析中,工況組合見表3。

表3 轉油線應力分析工況組合

注:W為管道自重(包括管道重、介質重、保溫重和剛性元件重);WW為充水后管道重(包括管道重、充水重、保溫重和剛性元件重);T1為工況1溫度;T2為工況2溫度;P1為工況1壓力;P2為工況2壓力;HP 為水壓試驗壓力;H為彈簧;CS為冷緊。

不難看出:L1、L2及L3為彈簧計算工況,L4為水壓試驗工況,L5為工況1操作狀態,L6為工況2操作工況,L7為工況1安裝工況,L8為工況2安裝工況,L11為工況1的純熱態工況,L12為工況2的純熱態工況。

由于冷緊在施工過程中,彈簧一直起剛性支撐的作用,故這里增加了L9和L10兩個工況(彈簧定位銷未拆除,彈簧支架視作剛性支架),進行組合運算得到L13,用以考察此種方式下的二次應力。因為冷緊施工完后,管線還要放置幾個月才開車,如果此時二次應力很大,也是不合適的。

3 結果分析及解決方案

3.1 燒焦線的影響

計算初期,由于燒焦線缺乏柔性,計算結果顯示,節點310(三通處),二次應力超過許用應力范圍。為此,與配管工程師商量,改變燒焦線管道的走向,且增加彈簧支架(節點310處),提高其柔性(見圖1)。重新計算后,查看結果,一次應力、二次應力均滿足要求。

3.2 冷緊

計算初期,轉油線未設置冷緊。計算后,查看L5:W+T1+P1+H工況下的restraint,得到減壓塔管嘴的受力,見表4(F/N, M/(N·m),下同)。

表4 減壓塔管嘴作用力和力矩(冷緊前)

為了改善其受力,考慮在減壓塔管口處設置冷緊。冷緊雖然對改善一次應力或二次應力的校核結果是沒有意義的,但它可以有效地減少操作狀態時管道對設備的作用力,同時可防止法蘭連接處受力過大而泄漏[1]。低速段水平管膨脹量約110mm, 冷緊有效系數取2/3,故冷緊量70mm。重新計算后,查看L5:W+T1+P1+H+CS工況下的restraint,結果見表5。

表5 減壓塔管嘴作用力和力矩(冷緊后)

可以發現FX、MZ大幅下降。經設備專業校核,管口受力滿足要求。

3.3 爐管出口蓋板開孔尺寸

添加冷緊后,通過計算發現,查看L7:W+P1+H+CS(SUS)及L9:W+P1+CS(SUS)工況下的restraint,發現節點280 的負X方向受力過大(該約束的存在,會限制冷緊的施工)。取消該約束后,得到在L7和L9工況下,該節點DX位移分別為-51mm和-54mm。造成該狀況的原因是爐管出口蓋板開孔時未考慮冷緊,負X方向的間隙僅為16mm。同時,計算結果顯示,冷緊后,在L5:W+T1+P1+H+CS工況下,即轉油線操作工況下,該點(節點280)的正X方向位移為53mm,而廠家給出的間隙為106mm,數值偏大。通過與加熱爐廠家及時有效地溝通,綜合考慮冷緊施工及熱量防散失,將出口爐管的活動板與套管間隙由-16mm/106mm改為-55mm/60mm。

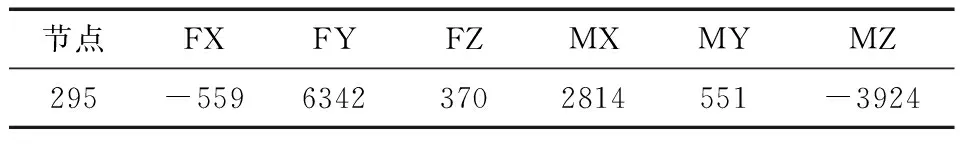

3.4 加熱爐出口管嘴受力

加熱爐出口管嘴的力和力矩一直是加熱爐管線應力分析關注的重點,API-560為此還有專門的論述,并對力和力矩提出了具體的要求[3]。API-560的數據偏保守,不過可以作為參考。為了得到該受力,采用了內部約束。計算后,查看L5工況下節點295的restraint,結果見表6,部分值遠遠大于API-560所規定的數值。

表6 加熱爐出口管嘴作用力和力矩(調整前)

通過多方調試,終于找到問題的癥結。最后一根爐管底部導向管DX方向的間隙很小,為15mm。通過加大甚至取下該約束后,受力降了很多。該導向管的作用是防止爐管失穩。為此,在與加熱爐廠家進行深入溝通后,最終確定在不改變Z方向間隙的情況下(保證爐管不失穩),加大負X方向的間隙至30mm, 正X方向的間隙至60mm。最終結果見表7。

表7 加熱爐出口管嘴作用力和力矩(調整后)

該數值返給加熱爐廠家,供其核算,且得到了廠家的認可。

4 結語

(1)轉油線的應力分析,較為復雜,尤其涉及到多工況、彈簧、冷緊共同存在的情況。正確建模后,須全面分析管線系統的工況,并在軟件中進行荷載工況的編輯,這樣,才能全面分析及評價管線。

(2)是否需要冷緊以及冷緊量的大小,都應通過具體的計算方能確定。

(3)在遇到相關問題時,如受力過大,應力無法通過,應仔細分析原因,找到問題的癥結,方能對癥下藥。

(4)應力分析工程師應提前介入重要管線的設計,并將計算結果返給相關專業,以免造成其返工,耽誤工期。

參 考 文 獻

1 唐永進.壓力管道應力分析[M].北京:中國石化出版社,2003:1,86.

2 尹繼杰.常壓爐轉油線設計應力分析[J].煉油技術,2002(1):35-38.

3 張德姜 王懷義 劉紹葉等.石油化工裝置工藝管道安裝設計手冊.(第一篇)[M].北京:中國石化出版社,2005:681.