氣和煤生產乙二醇合成氣的原料路線選擇探討

周 芳 姜 波

中國成達工程有限公司 成都 610041

乙二醇合成氣為高純度的H2(99.9%,mol)和CO(99%,mol),且H2和CO的摩爾比約為1.95。以300kt/a乙二醇裝置為例,原料可選擇天然氣和煤。因單純以天然氣為原料生產合成氣,即使是采用兩段轉化補碳工藝,轉化氣中H2∶CO也高達3.07,氫氣明顯過剩,而部分氧化工藝,可以滿足較寬范圍的H2∶CO要求,但相對一段和兩段轉化,其消耗過高。單純以煤為原料制乙二醇合成氣,則存在碳過剩,需要大量變換及大量排放CO2的問題。正如氣煤聯合生產甲醇無疑是一種較優的甲醇合成路線一樣[1],氣煤聯產同樣也是一種優于單純以煤為原料生產乙二醇合成氣的原料路線。本文從原理和工程兩方面分析探討以天然氣和氣煤結合兩種原料生產乙二醇合成氣的路線,介紹各自特點,供類似項目選擇原料路線時參考。

1 生產乙二醇合成氣的理論分析

1.1 天然氣制乙二醇合成氣

1.1.1 天然氣轉化的工藝原理

天然氣轉化工藝包括一段轉化、兩段轉化和自熱部分氧化[2]。轉化工藝總的反應原理歸納為:蒸汽轉化和部分氧化兩類。

蒸汽轉化:

CH4+H2O→CO+3H2

CO+H2O→CO2+H2

部分氧化:

CH4+1/2O2→CO+2H2

2H2+O2→2H2O

CH4+2O2→CO2+2H2O

由反應式可知,蒸汽轉化利用了水中的H2,氫碳比較高,用于生產乙二醇合成氣時,H2過量。自熱部分氧化反應在絕熱反應床中進行,反應所需的熱量由燃燒H2和少量天然氣提供,因此需加入氧氣,氧氣與氫燃燒提供反應所需的熱量。加入1m3氧氣就燒掉2m3氫,生成2m3水。部分氧化所得到的氫較一段轉化少,減少的量是加入氧氣的兩倍,故制取的轉化氣中H2∶CO比單純的一段轉化低得多,且可以取得較寬范圍的H2∶CO,但部分氧化從理論上來說是不經濟的。而兩段轉化其實質是一段轉化為蒸汽轉化,二段轉化為部分氧化,其過量H2較一段轉化少。

補碳也是一種提高合成氣中CO含量的工藝手段,但補碳能力是有限的。表1給出了不同轉化(補碳)工藝的轉化氣組成和過剩氫(相對于H2∶CO=2)。

表1 不同轉化工藝的轉化氣組成和過剩氫 (%)

由表1可得:一段轉化、一段轉化補碳、兩段轉化補碳、部分氧化補碳的H2∶CO分別為4.85、3.74、3.07、2.09(可滿足較寬范圍)。

根據表1,分析如下:

(1)一段轉化工藝的轉化氣中H2∶CO最高,過剩氫高達58.7%,補碳后,過剩氫有所下降,但作為單一的工藝無法滿足乙二醇合成氣的要求。

(2)兩段轉化(補碳)工藝的轉化氣中H2∶CO有所降低,作為單一的工藝仍無法滿足乙二醇合成氣的要求。

(3)部分氧化較一段轉化和兩段轉化,可以取得較低的H2∶CO,滿足乙二醇合成氣的要求。

綜上,天然氣轉化工藝中,唯有部分氧化可以滿足乙二醇合成氣的要求。

1.1.2 天然氣部分氧化(補碳)制乙二醇合成氣的工藝流程

天然氣部分氧化(補碳)制乙二醇合成氣的工藝流程見圖1。

圖1 天然氣部分氧化(補碳)制乙二醇合成氣工藝流程

天然氣經部分氧化后,大部分甲烷等烷烴已轉化為H2和CO,轉化氣經熱量回收和轉化水冷后,溫度降至40℃,脫除氣體中的二氧化碳,CO深冷分離和PSA提氫,得到所需要的H2和CO合成氣,氣體分離的尾氣用作轉化系統的燃料。

1.2 煤制乙二醇合成氣

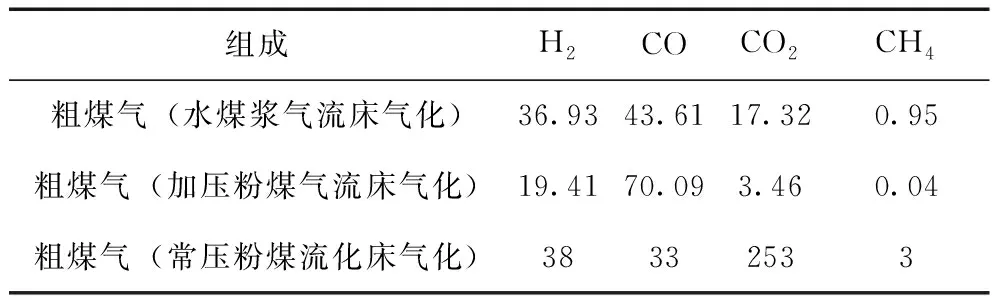

典型的煤氣化粗煤氣組成見表2。

表2 典型的煤氣化粗煤氣組成 (%)

由表2可得:粗煤氣(水煤漿氣流床氣化)、粗煤氣(加壓粉煤氣流床氣化)、粗煤氣(常壓粉煤流化床氣化)的H2∶CO分別為0.85、0.28、1.15。

從表2可知,采用單一的煤氣化技術,不管是選擇常用的干法氣流床、濕法氣流床還是常壓流化床氣化,其煤氣不經變換均無法滿足乙二醇合成氣要求。若作為單一的原料生產乙二醇合成氣,就需要大量變換,大量排放CO2,并存在投資高、能耗高、經濟效益和社會效益差的問題,故本文不再對單獨的煤原料路線進行選擇比較。

1.3 氣煤聯產制乙二醇合成氣

1.3.1 氣煤聯產乙二醇合成氣的工藝原理

采用單一的煤為原料生產合成氣是碳多氫少,必須用部分CO變換制H2來滿足H2∶CO,而采用單一的天然氣為原料生產乙二醇合成氣時,除了部分氧化工藝,都是氫多碳少。利用天然氣轉化多余的氫和煤氣化多余的碳,可以實現氫碳互補,在適當的氣煤規模配比下,可達到煤氣化生產的粗煤氣不用變換和煤頭部分不用排放變換出的CO2的雙重作用。

在轉化工藝的選擇上,同氣煤聯合生產甲醇無疑是首先推薦天然氣一段蒸汽轉化工藝一樣[3],H2∶CO最高的一段轉化也是氣煤聯產制乙二醇合成氣的最佳轉化方案。

1.3.2 氣煤聯產制乙二醇合成氣的工藝流程

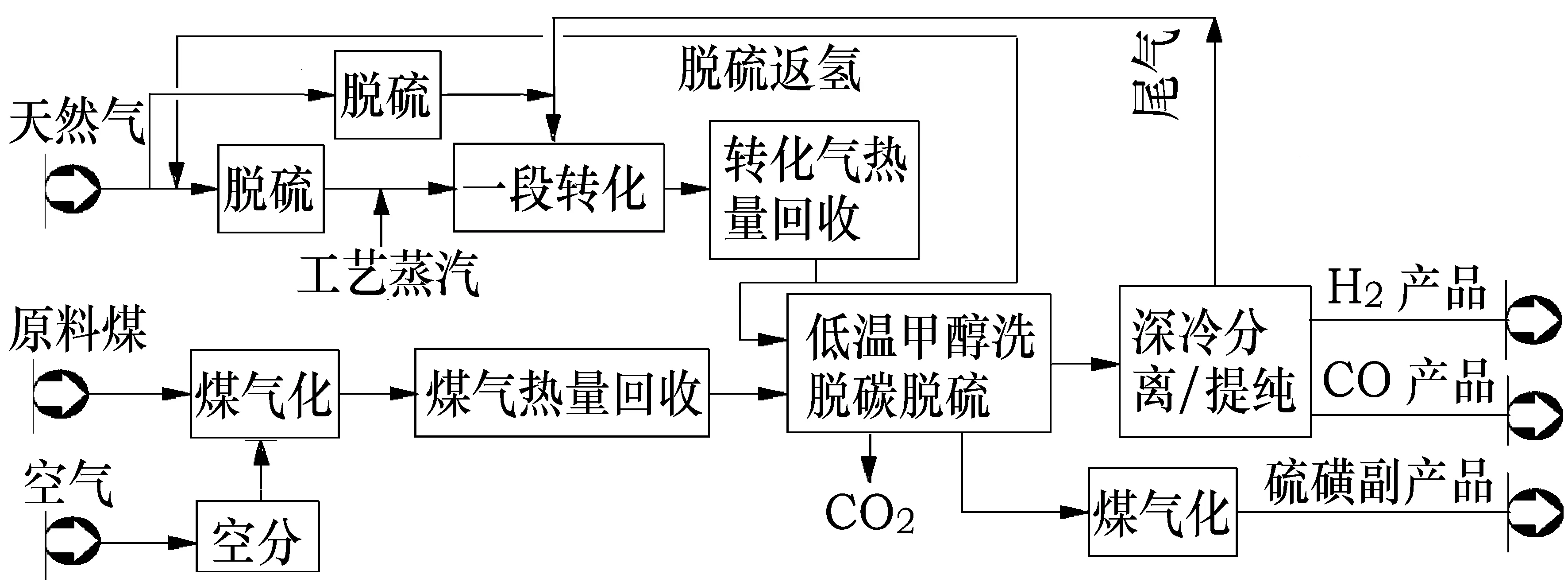

氣煤聯產生產乙二醇合成氣的工藝流程見圖2。

圖2 氣煤聯產制乙二醇合成氣工藝流程

天然氣經一段轉化和熱回收后,與氣化后并經熱量回收的煤氣,一起進行低溫甲醇洗脫硫脫碳,凈化后的合成氣經CO深冷分離和PSA提氫,得到所需要的H2和CO,氣體分離的尾氣用作為天然氣轉化燃料。

2 天然氣、氣煤聯產乙二醇合成氣的工程比較

2.1 比較的前提

(1)生產相同規格和相同量的H2和CO,作為300kt/a乙二醇裝置的原料。

(2)天然氣轉化的燃料氣先使用裝置內深冷分離/PSA尾氣,不足部分由天然氣補充。

(3)原料天然氣的壓力按1.0MPa(A)計。天然氣制乙二醇合成氣采用部分氧化補碳工藝,氣煤聯產制H2/CO的天然氣轉化采用一段轉化工藝。

(4)氣煤聯產時,煤頭部分按4.0MPa水煤漿氣化,按煤頭不設置變換來確定氣頭規模。

2.2 綜合比較

基于2.1的比較前提,進行了天然氣部分氧化、氣煤聯產制乙二醇合成氣的模擬計算和工程分析,其主要結果見表3。

表3 天然氣部分氧化、氣煤聯產制乙二醇合成氣的計算結果比較

由表3分析可知:

(1)從原料氣的消耗來看,天然氣部分氧化的天然氣消耗較高,對項目選擇地的天然氣資源保障有較高的要求。

(2)氣煤聯產制乙二醇合成氣無需變換,碳利用率高。

(3)從綜合能耗來看,相對于氣煤聯產制乙二醇合成氣,天然氣部分氧化的能耗略低。

2.3 CO2排放比較

CO2排放主要有3個來源:①一段轉化爐或加熱爐煙氣中的CO2;②煤氣變換低溫甲醇洗脫硫脫碳的CO2或天然氣轉化后脫碳產生的CO2;③空分和工藝裝置配套的煤鍋爐煙氣中的CO2。

基于2.1的比較前提,天然氣部分氧化、氣煤聯產制乙二醇合成氣的CO2排放見表4。

從表4的CO2排放來看,就脫碳尾氣中的CO2排放,雖然天然氣部分氧化轉化氣的量比氣煤聯產的轉化氣和粗煤氣總量大,其轉化氣中CO2含量也比氣煤聯產一段轉化氣中的CO2含量高,但由于脫碳排放的部分CO2補入了原料氣中,且氣煤聯產中煤頭部分粗煤氣中CO2的含量高,就僅此一項,天然氣部分氧氣的CO2排放就低了近20t/h;就爐子煙氣中的CO2排放,天然氣部分氧化采用的是加熱爐,而氣煤聯產一段轉化熱負荷大,采用蒸汽轉化爐,其煙氣中排放的CO2量更大;就產蒸汽的煤煙中CO2排放,雖天然氣部分氧化工藝的氧氣消耗高,相應的空分蒸汽耗量大,但轉化部分所產蒸汽較多,故此項的CO2排放要低些。

表4 天然氣部分氧化、氣煤聯產制乙二醇合成氣的CO2排放(Kg/h)

綜上各項,天然氣部分氧化排放的CO2總量更低,較氣煤聯產,每年可以減少339.78kt的CO2排放量,具有較好的社會效益。

2.4 動力消耗比較

甲醇裝置的主要動力消耗為各壓縮機、泵、引風機和鼓風機,天然氣部分氧化和氣煤聯產的主要動力消耗比較見表5。

表5 天然氣部分氧化、氣煤聯產乙二醇合成氣的主要動力消耗比較 (kW)

從表5的動力消耗來看,氣煤聯產路線多了煤氣化和天然氣一段轉化鼓風機和引風機的動力消耗,天然氣部分氧化路線,因原料氣消耗和氧耗均較高,天然氣壓縮功耗大,需要配套的空分能力更大引起的動力消耗更高,且補碳工藝還需要增加CO2壓縮機的功耗,故總的來講,天然氣部分氧化工藝的動力消耗更高,高出氣煤聯產4163kW。

3 天然氣、氣煤聯產制乙二醇合成氣的投資估算

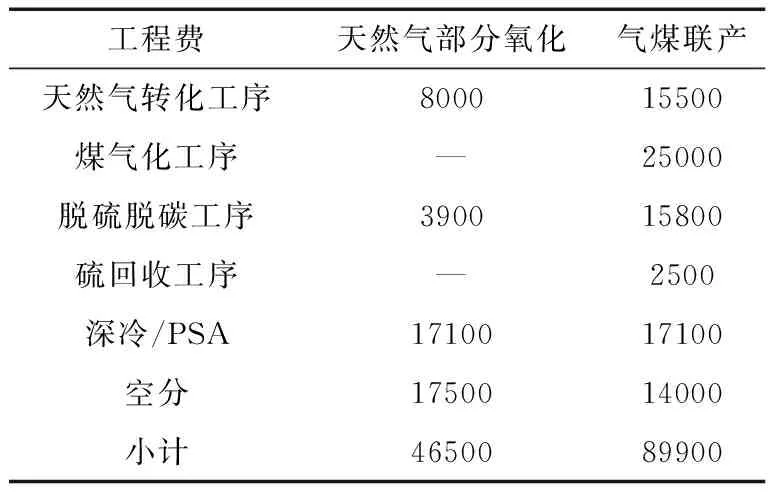

因原料路線不同,投資差別大。本文對天然氣和氣煤聯產兩種原料路線的空分裝置和工藝生產裝置進行了投資的比較,其比較結果見表6。

表6 天然氣部分氧化、氣煤聯產制乙二醇合成氣的投資估算 (萬元)

通過表6的估算可知,較天然氣部分氧化路線,氣煤聯產路線的投資高出近一倍。

4 天然氣、氣煤聯產制乙二醇合成氣的經濟性比較

對天然氣和氣煤聯產兩種原料路線的空分和工藝生產裝置進行了經濟性比較,比較表見表7。

表7 天然氣部分氧化、氣煤聯產制乙二醇合成氣經濟性比較

注:①以上為靜態成本,投資成本分攤到15年;②不包括催化劑的消耗、氣化部分工藝燒嘴維修和耐火磚更換等運行成本;③不包括人工費、財務費用、管理費、維修費、銷售費及其它制造費用等;④為考慮了CO2排放費用的運行成本;⑤為未考慮CO2排放費用的運行成本。

從表7可知,按目前的原料價格和公用工程價格,若考慮CO2排放費,天然氣部分氧氣的運行成本要低1.3%,若不考慮CO2排放費,氣煤聯產的運行成本要低13%。

各運行費用中,天然氣和煤所占比例最大,因而原料價格的差異直接影響到不同原料路線的運行成本。若考慮CO2排放費用,煤價穩定在600元/t,天然氣價格為1.655元/Nm3時,兩種原料路線具有相近的運行成本。故在原料路線的選擇上,應根據項目建設的具體情況,既要充分了解原料價格,更要重視資源保障,天然氣供給緊張的項目,氣煤結合不失為一種較好的制乙二醇合成氣的原料路線。

5 結語

氣煤聯產和天然氣部分氧化都是可行的乙二醇合成氣生產的原料路線,兩種路線各有優勢,對于天然氣資源緊張的項目,氣煤結合不失為一種較好的H2/CO合成原料路線。建議具體項目需根據項目資源配置和原料價格來選擇合理的原料路線。兩種原料路線各自的工藝特點如下:

(1)氣煤聯產能起到很好的氫碳互補作用,水煤氣無需變換,天然氣消耗和氧氣均較低。

(2)天然氣部分氧化流程簡單,投資低,其一次性投資可節省約4.34億元,但天然氣總量消耗高,每年需耗3.11×108Nm3天然氣,而氣煤聯產路線僅需消耗1.35×108Nm3,部分氧化對項目所在地的天然氣資源保障提出了更高的要求。

(3)天然氣部分氧化在CO2排放上具有明顯優勢,每年可以減少339.78kt的CO2排放,但在動力消耗上,氣煤聯產每年可以節約3.33×107kWh的動力消耗,折合標煤1.12×104t 。

(4)經濟性上,兩種原料路線幾乎相當,優劣與原料價格密切相關。

參 考 文 獻

1 周 芳等.氣和煤合成甲醇的原料路線探討[J].化工設計,2011,21(5):3.

2 曾紀龍.天然氣制甲醇補碳的探討[J].化工設計,2004,14(4):42-43.

3 周 芳等.氣煤聯產甲醇天然氣轉化工藝方案選擇[J].煤化工,2011,4(39):17.