高酸原油對減壓系統腐蝕的影響

龔朝兵,孫 亮,胡 博

(中海油惠州煉化分公司,廣東 惠州 516086)

高酸原油是典型的劣質廉價原油,人們稱其為“機會原油”;低價高酸原油的煉制技術具有良好的應用前景和效益預期。然而,高酸原油密度大、輕餾分少、金屬含量高、脫鹽脫水難、腐蝕性強,直接加工難度大。以往國內外加工高酸原油通常依靠提高設備材質的耐腐蝕等級,并采取高酸原油與低酸原油混煉的方式進行加工,不僅增加了裝置投資,而且影響了高酸原油的加工量,降低了低酸原油的經濟性。

中海油惠州煉化分公司(以下簡稱惠煉)常減壓裝置設計處理能力12 Mt/a,單系列加工高酸原油。加工的蓬萊19-3原油屬重質低硫高酸原油,酸值為3.57 mgKOH/g。該裝置于2009年3月建成投產,已經安全平穩生產3 a。

1 防腐設計

在加工高酸原油之前需對煉廠的全面危害進行評價,并分析每一個難題,制定最佳的減少危害策略。在大多數情況下,最佳的辦法是在高危害領域提高金屬等級,在中等至高危害領域采用化學制劑防護和良好的腐蝕監測計劃,使煉油廠可在危害、費用和操作靈活性之間維持一個平衡。

1.1 原油性質

惠煉設計加工蓬萊19-3原油,但實際生產過程中,加工原油品種較雜,來源有:蓬萊、達里亞、曹妃甸、新文昌、新西江、巴斯洛、培恩斯等。其中主力加工油種為蓬萊、達里亞和巴斯洛原油。這些原油均為低硫高酸值重質原油,硫質量分數小于0.5%,除新西江和新文昌原油的酸值稍低外,其余原油的酸值均大于1 mg KOH/g。

根據師麗娟等的研究[1],蓬萊高酸原油所含環烷酸平均相對分子質量為278,平均分子式為C18H30O2,碳氫個數比為1.65,主要為一環和二環的一元羧酸,碳數分布為C9~C28。碳數小于18的環烷酸中,二環酸的含量最大,碳數高于18則一環酸的含量最大。其主要特點是芳環含量較少,脂肪酸含量較多,平均相對分子量較其他高酸原油偏小[2]。

1.2 防腐設計

為實現裝置四年一修的設計目標,針對加工原油酸值、密度、鹽含量及重金屬含量高,且API°低、黏度大等特點,在溫度25~370℃、流速0~50 m/s條件下進行了適用材質(包括碳鋼、鉻鉬鋼、不銹鋼及合金鋼等)的耐腐蝕性試驗。根據獲得的相關材料在環烷酸腐蝕環境下的腐蝕數據,編制了加工高酸原油重點裝置主要設備及管道設計選材導則。導則中明確了在原油環烷酸腐蝕情況下的選材原則[3],各部位應滿足腐蝕速率不大于0.25 mm/a的要求。

減壓塔為填料塔,塔頂設蒸汽噴射抽真空系統,真空度為98.66 kPa。工藝流程設有減一中、減二中兩個中段回流,以及減一線、減二線、減三線和減四線四個側線。減壓蒸餾塔殼體材質為16 MnR+3l6 L。該減壓塔共有5段填料,其中減一線和減一中填料材質為316 L,其余三段填料材質為317 L。為防止減壓塔系統環烷酸腐蝕和塔頂低溫腐蝕,在高溫部位注入高溫緩蝕劑,低溫部位設計了水、緩蝕劑、氨和有機胺等注入系統。

2 系統腐蝕情況與改進措施

2.1 減頂抽空及冷凝冷卻系統

2010年1月到2011年7月,減頂冷卻器前探針在一年半的時間里因腐蝕失效更換了3支,腐蝕速率最高達0.338 mm/a。減頂一至三級抽空水冷器停工檢查發現:管程出入管布滿黃銹,入口端封頭表面粗糙,布滿白色、土黃色和黑色腐蝕產物;另一端封頭布滿紅色腐蝕產物;內浮頭布滿黃銹,隔板上有大量淺腐蝕坑。減頂分水罐主體材質為20R+0Cr13Al,操作介質為減頂油、氣、水,操作溫度40℃,操作壓力0.01 MPa。停工檢查發現:內壁布滿暗紅色鐵銹,隔板上部225 mm以上腐蝕垢層較薄,以下腐蝕垢層較厚,垢層牢固;罐體焊縫未見明顯減薄;隔板上布滿暗紅色銹跡,大氣腿上布滿黃色銹;封頭及內件和水包內也均布滿暗紅色鐵銹。

減頂部位的主要腐蝕機理為低溫H2S-HCl-H2O腐蝕[4]。減頂油氣線測厚數據顯示無異常,在操作上減頂水樣pH值和Fe離子含量控制較好。減頂水樣pH值基本控制在5.5~7.5,pH均值為6.72,超標率為4%;開工以來,pH值超過7.5共18次,最高值達到8.8,pH值小于5.5共21次,最低值為3.3。減頂水樣Fe質量濃度基本控制在指標1 mg/L以內,平均0.83 mg/L,最高27 mg/L,超標率為5.4%。經研究分析發現,常頂、減頂切水中含有一定量弱酸(小分子有機酸),表明小分子有機酸腐蝕是造成這種現象的主要原因。

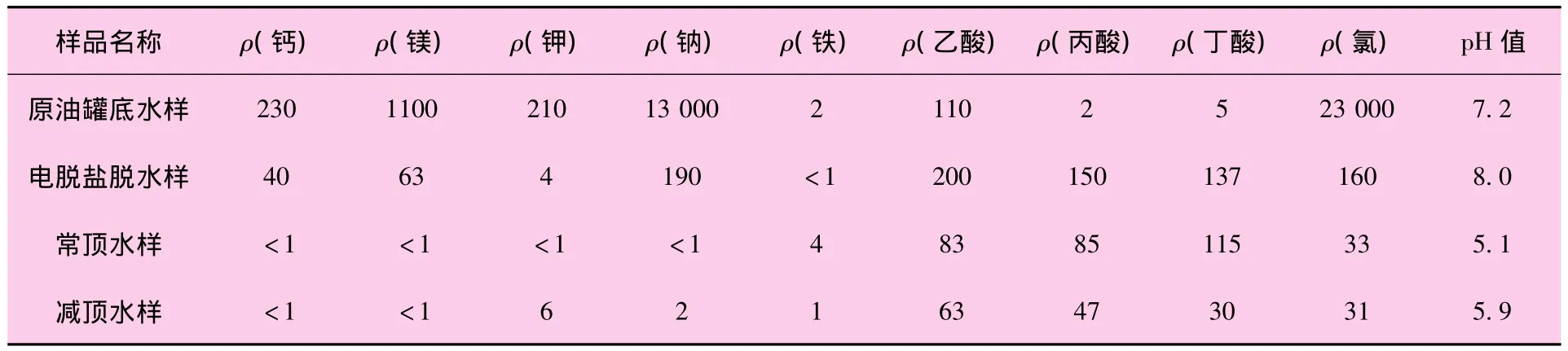

2010年4月的水樣分析數據見表1。

表1 水樣分析數據Table1 The analytical data of water sample mg/L

從表1看出,常頂水樣和減頂水樣氯離子質量濃度不高,分別為33和31 mg/L(2009年4月至2012年7月減頂水樣的氯離子平均值為27.6 mg/L),但小分子有機酸乙酸、丙酸、丁酸等含量很多。小分子有機酸在高溫條件下的腐蝕規律與環烷酸相同,其腐蝕性隨溫度的升高、濃度的升高、流速的升高而增加。并且乙酸等小分子有機酸在低溫段(小于220℃)也具有較強的腐蝕性,由于小分子有機酸的羧酸鐵鹽具有水溶性,當塔頂硫化氫與金屬設備反應生成具有保護性腐蝕產物FeS時,乙酸和HCl卻與FeS反應生成相應的水溶性鹽,導致設備和管線的腐蝕加劇。如果原油中含有大量的乙酸等小分子有機酸,220℃以下設備和管線就存在較大的腐蝕隱患。

乙酸等小分子有機酸對惠煉常減壓蒸餾裝置腐蝕影響很大,應采取措施加以應對:①上游油田采油應盡量減少加入乙酸等小分子有機酸,油田原油脫水的關鍵應放在技術分析、操作條件、破乳劑篩選等方面;②常減壓裝置要搞好“一脫四注”,即原油脫鹽脫水、脫后注堿、塔頂注氨(或胺)和緩蝕劑及水,這是控制常減壓蒸餾裝置塔頂腐蝕的關鍵;③在裝置的有關部位應采用腐蝕掛片、電阻探針、超聲測厚等手段進行監測,建立測厚檔案,掌握腐蝕規律,及時排除隱患。

另外,在高酸重質原油中有機氯含量高,渤海2號原油中氯質量分數約6 μg/g,在電脫鹽脫后含鹽控制小于3 μg/g的情況下,常壓塔、減壓塔頂切水氯離子含量隨著常、減壓爐出口溫度上升而大幅增加;減壓爐總出口溫度從345℃提高到365℃時,減頂切水中氯離子質量分數從30 μg/g增加到95 μg/g,監測顯示切水中鐵離子含量上升,表明對減頂冷卻系統管道、設備帶來鹽酸腐蝕,被迫加大中和緩蝕劑用量以控制腐蝕,其效果滯后并浪費大量助劑。改造方向是用切水pH計輸出值來自動控制中和緩蝕劑加入量。

2.2 減壓塔

減壓塔進料為常底油,進料溫度389℃,塔頂溫度70℃,塔底溫度369℃,頂封頭及上部材質為碳鋼 +0Cr13Al,其余為碳鋼 +316L。填料316L/317L,內件 316L。

停工檢查發現,減一至減四線抽出線之間,塔壁平整光滑,部分塔壁有黑色油泥;集油箱、返塔管線及其它內件完好。減四線抽出至塔底塔壁平整,上部塔壁干凈,下部塔壁表面有黑色油跡。第五段填料中央部位發現約150 mm×300 mm的填料腐蝕跡象,并發現少許填料腐蝕碎片[4]。由于填料較薄(0.2 mm),對液體直接沖刷很敏感,腐蝕調查表明第五段填料腐蝕嚴重部位集中在部分區域,說明噴淋液體流量存在不均勻現象。

第五段填料上部噴淋減三線返塔油(熱回流),溫度307℃,減三線油屬蠟油餾分,酸值較高;第五段填料是最下層填料,填料段下面就是減壓塔進料,塔底溫度370℃;第五段填料是流速最大的區域,設計空塔氣速為7.286 m/s,設計氣相流量為496.8 t/h;同時考慮此處介質基本為混合餾分油,根據腐蝕評價數據,介質腐蝕性能隨溫度的升高而增加,所以該部位在減壓塔內是環烷酸腐蝕最嚴重部位。

填料腐蝕影響減壓塔四年一修長周期運行。316耐蝕材料在高酸高溫介質下腐蝕速率,為0.0625 mm/a,4 a累計腐蝕0.25 mm。設計中填料的厚度為0.2 mm,可以預測,在加工高酸原油時,減壓塔填料腐蝕問題將成為“四年一修”長周期運行的瓶頸。

改進措施:①在減三熱回流線上加注高溫緩蝕劑;②使用加厚317L填料;③改造時減壓塔內件首選按空塔噴淋技術設計,盡可能減少塔內填料數量。

2.3 減壓側線

設計中減二線餾分油酸值為4.21 mgKOH/g,實際生產中減二線餾分油酸值分析為7.46 mgKOH/g,減二線泵殼體材料選取0Crl3Ni,裝置經過9個月運行后發現泵殼體輕微泄漏,打開泵殼體發現其內表面腐蝕嚴重,有明顯環烷酸沖蝕溝痕,裝置隨即采購并更換兩套316L鑄鋼的泵殼體。

停工檢查時發現,減二線及減一中泵101-P-112A的泵軸出現明顯腐蝕,鍵槽一個側面出現大部分崩落,崩落后紋理呈圓弧狀(見圖1)。P-112A葉輪壓蓋有一小孔(直徑約20 mm),導致泵運行過程中減二線油進入到泵軸區域,造成葉輪壓蓋與泵軸的連接螺紋腐蝕,導致泵軸與葉輪連接出現松動,其次腐蝕與磨損使泵軸減薄(經測量,泵軸直徑由75 mm減簿至73.2 mm),從而導致葉輪帶動鍵連續撞擊鍵槽一邊,引起腐蝕疲勞,最終導致鍵槽一個側面出現大部分崩落,崩落后圓弧狀紋理應為疲勞腐蝕引起的貝殼狀紋理。建議泵軸材質由Cr17Ni4Cu4Nb升級為316。

圖1 減二線泵軸的腐蝕Fig.1 The corrosion of pump shaft of the second fraction of vacuum distillation

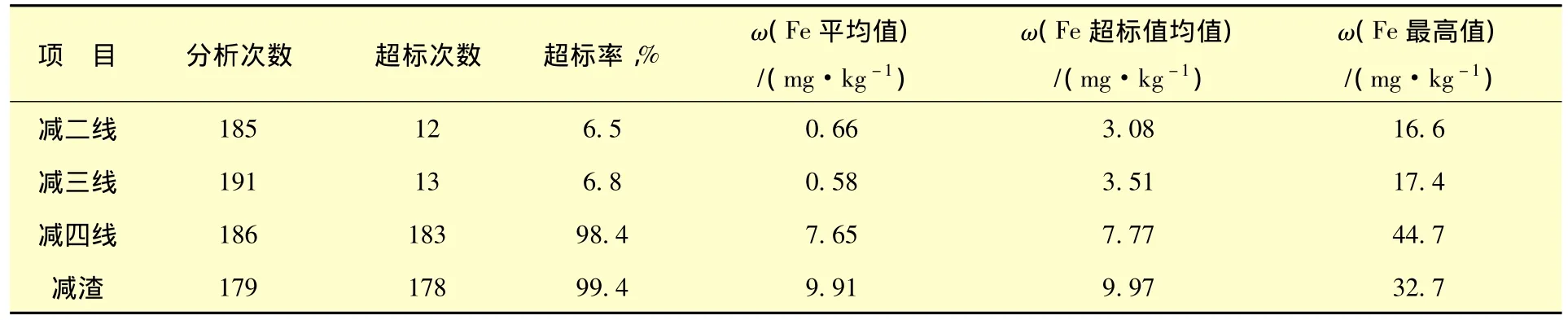

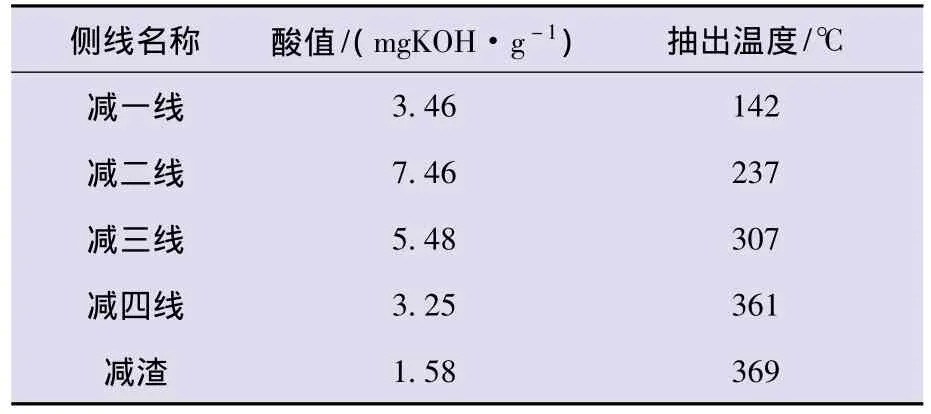

減頂油氣線及減壓塔側線測厚數據變化不明顯。除減二線外其余側線腐蝕輕微,平均腐蝕速率小于0.1 mm/a。減二線年平均腐蝕速率為0.1 mm/a,有腐蝕,但在設計允許范圍內。減壓側線除減四和減渣外(2009年4月至2012年7月),Fe含量控制較好,減一線總鐵含量均小于1 mg/kg(見表2)。減四線蠟油和減渣總鐵含量一直較高,開工以來一直處于超標狀態,由于高分子環烷酸腐蝕性弱,管線腐蝕小。由于惠煉加工的原油均為難加工的低硫高酸值重質原油,減壓塔進料為常壓渣油,其酸濃度高,造成減壓塔各側線酸值較高(見表3),特別是減二線的酸值偏高,造成腐蝕較嚴重[5]。

表2 減壓側線Fe含量Table2 Fe content of vacuum side streams

表3 減壓塔各側線酸值Table3 Acid number of vacuum side streams

3 結論

為解決高酸原油帶來的嚴重腐蝕問題,一般采取的措施包括:采用混煉工藝(用低酸原油稀釋高酸原油)、控制流速流態來避開嚴重腐蝕區、選擇耐蝕材料和使用高溫緩蝕劑等[6]。中海油惠州煉化分公司從設計初期就進行了專項防腐研究,制定了針對常減壓裝置的防腐選材導則,在工藝防腐方案和腐蝕監測等方面進行了多方調研和整體規劃。從裝置運行經驗來看,減壓系統高溫部位的設備及管線沒有發現明顯的腐蝕現象,但低溫設備和管線出現有一定腐蝕,主要受到小分子有機酸腐蝕影響,說明低溫部位仍有材質升級、改進工藝防腐措施的必要。

[1]師麗娟,沈本賢.蓬萊高酸原油中環烷酸的結構組成[J].華東理工大學學報(自然科學版),2007,33(3):314-317.

[2]胡科,彭勃,林梅欽,等.蘇丹高酸值原油環烷酸分離及結構分析[J].石油化工高等學校學報,2011,24(4):1-5.

[3]歐陽健.高酸原油煉油裝置防腐設計及腐蝕評價[J].石油化工設備,2011,40(3):81-85.

[4]汪東漢.常減壓蒸餾裝置設備腐蝕典型事例與防護[J].石油化工腐蝕與防護.2004,21(5):10-15.

[5]劉小輝,謝守明.煉制高酸值原油減壓塔的腐蝕與防護[J].石油化工設備技術.2007,28(6):17-30.

[6]王英彬.加工高酸原油的防腐措施探討[J].中外能源,2008,13(4):79-82.