馬爾可夫模型在過程企業管道維修中應用

叢廣佩,高金吉

(1.大連理工大學 化工學院,遼寧 大連 116024;2.北京化工大學 機電工程學院,北京 100029)

0 引言

基于風險的檢驗(RBI)是一種利用風險來確定設備定期檢驗范圍和檢驗手段的檢驗優化方法,它利用一個簡化后果計算將設備失效可能性轉換為設備損傷帶來的風險.API581第1版中將設備失效后介質的擴散面積作為后果,

是傳統的安全后果考慮[1],而在API581第2版中,則傾向于將設備失效后金融損失作為后果[2],

它彌補了第一版中后果無法考慮經濟損失、維修費用和環境影響的問題.

從中可以看出,RBI風險計算中后果只是一個常量,因此決定風險演變規律的是與時間有關的設備失效概率.在失效概率計算方面人們做了許多探索,Fleming開發了應用于核電管道系統中的失效可能性計算模型[3],并在改進之后將其應用于二十多家核電廠在役檢驗策略的制定[4].其中大部分方法都是基于統計方法的計算模型[5].這種模型的缺點在于需要首先區分可能的失效機理及其關鍵參數,并將失效數據按照可能的機理和關鍵參數進行分類統計,否則應用該方法要么會由于數據劃分不夠而導致統計結果帶有巨大的不確定性,從而使不確定性量化失去意義,要么會造成數據過于稀疏,使統計結果不具備統計規律[6].此外,雖然通過歷史數據統計出來的失效概率,可以反映之前的檢驗和維修活動對于失效概率的影響,但當檢驗或維修策略發生變化時,這種基于歷史數據的統計估計可能將失去作用[7].為此,人們將檢驗前的歷史統計規律作為先驗分布,而將檢驗結果作為條件概率,然后利用前人提出的貝葉斯方法[8]解決了這個問題.但應用這種方法的前提是損傷增量服從指數分布[9],因此只能針對等時間間隔的檢驗和維修.van Noortwijk等吸取擋潮閘[10]和堤壩[11]的成功經驗,提出了應用Gamma隨機過程為損傷增量建模的方法[12],但是為了簡化貝葉斯方法的計算,必須令先驗分布服從倒Gamma分布,這限制了該模型的應用.為了避免應用隨機過程建模的復雜性,且要充分考慮檢驗和維修策略變更的影響,Fleming利用三狀態馬爾可夫模型對核電管道系統進行了建模,該模型將泄漏和破裂都作為管道失效形式加以考慮.但是中國石化企業的實際情況是針對泄漏問題會采用帶壓堵漏等復雜維修技術進行維修,這實際上是否定了泄漏作為失效模式三狀態馬爾可夫模型,鑒于此本文將試圖建立一個適合中國石化企業的四狀態管道失效模型.

1 馬爾可夫模型

1.1 通用四狀態馬爾可夫模型

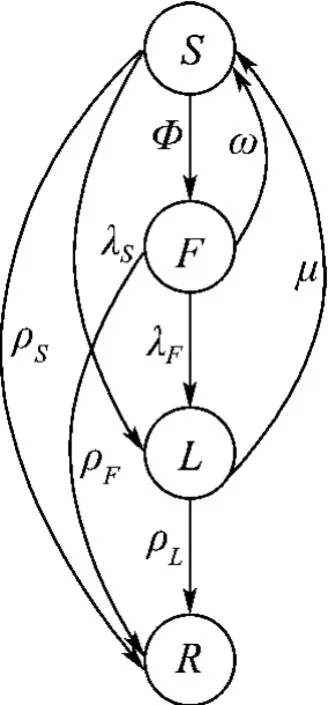

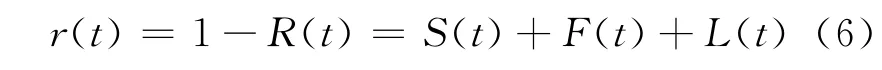

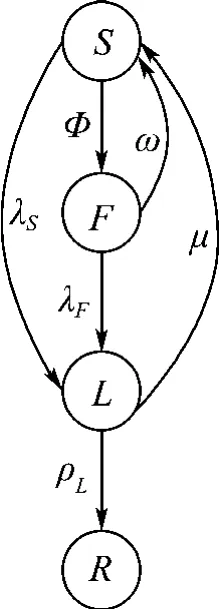

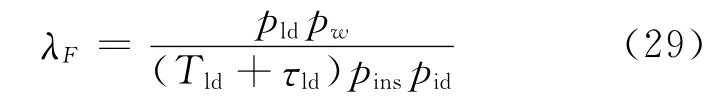

通用四狀態馬爾可夫模型如圖1所示,它可以應用于多種在材料基材上的損傷,例如流體加速腐蝕、熱疲勞等,甚至可以用于極端荷載條件下的失效,比如水擊和超壓.

圖1 通用四狀態馬爾可夫模型Fig.1 General four-state Markov model

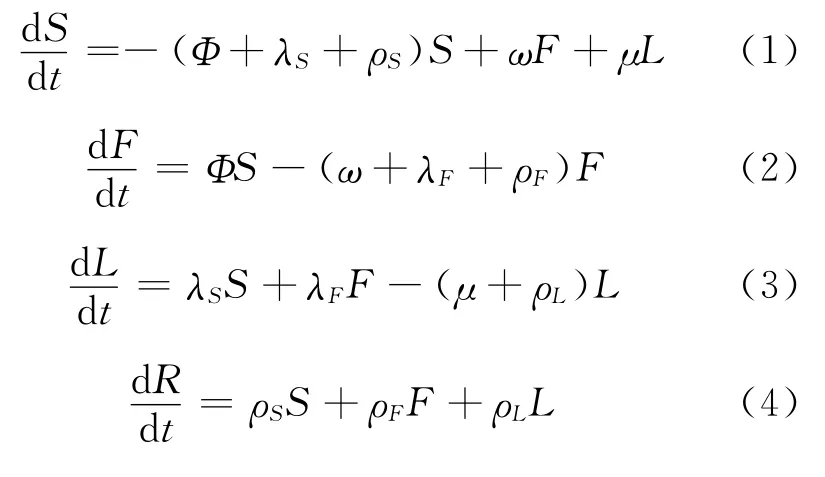

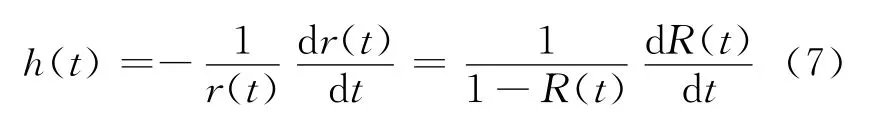

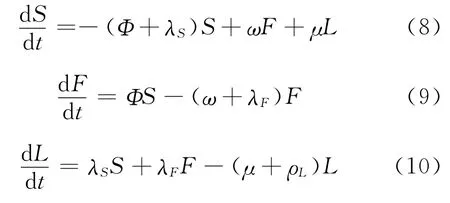

根據圖1,與時間有關的四狀態微分方程組[13]為

且四種狀態的概率關系為

若破裂作為唯一的失效狀態,則根據以上方程定義了四狀態可靠率為

災害率的微分方程[14]為

1.2 基于LBB的四狀態馬爾可夫模型

LBB模型是一種允許泄漏情況發生的失效模型.雖然原則上石化企業一般不允許泄漏,但在中國的石化企業中通常針對泄漏采取帶壓堵漏、碳纖維布加環氧樹脂等辦法,往往可以實現泄漏不停車,因此中國石化企業的這種維修等于將石化設備管道的失效看作LBB 模型.據此,更加適合中國石化企業的馬爾可夫模型應為如圖2所示的四狀態馬爾可夫模型.

圖2 LBB失效四狀態馬爾可夫模型Fig.2 LBB failure four-state Markov model

根據圖2所示的模型,式(1)~(4)中的ρS、ρF為零,則式(1)~(4)變為

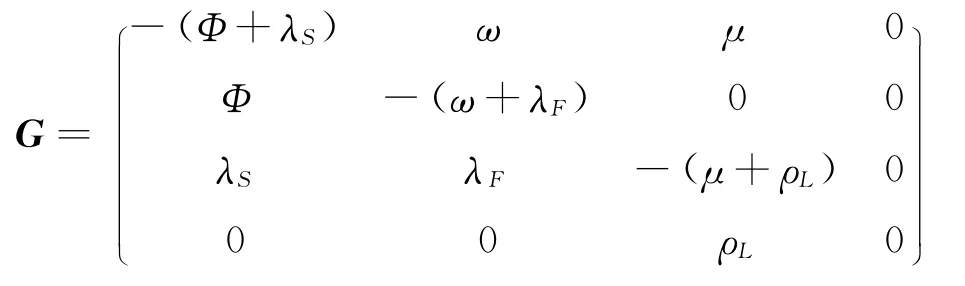

令X=(SFLR)T,

則式(8)~(11)的矩陣形式為

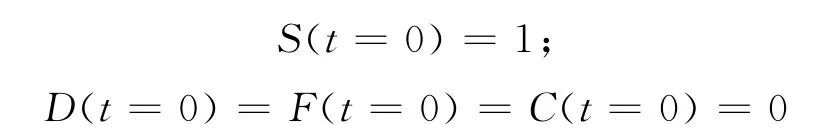

且邊界條件為

則根據常系數微分方程的解法,式(12)的解為

其中C1、C2、C3、C4為由邊界條件確定的系數;E1、E2、E3、E4為G的特征向量,且E4=(0 0 0 1);x1、x2、x3、x4為G的特征值,且x4=0;x1、x2、x3是下面特征方程的解:

式(14)所示的三次方程可用盛金公式[15]求解.

2 馬爾可夫模型的參數估計

2.1 中間參數的估計

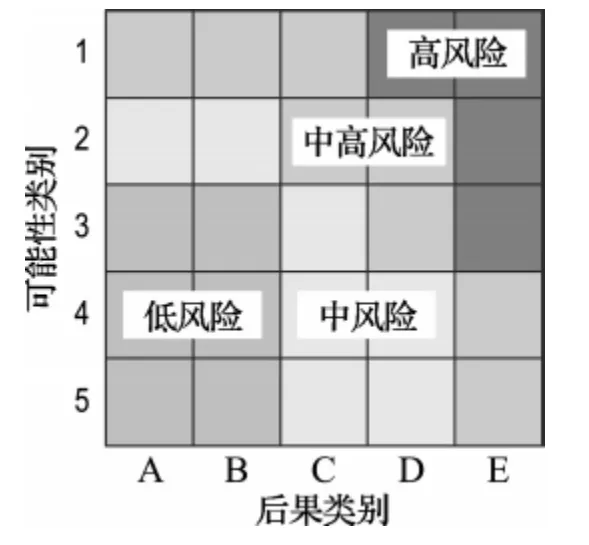

2.1.1 在不同后果情況下,缺陷被檢驗的平均概率 按照RBI的思想,管道在其壽命周期內會根據其風險的變化而經歷不同的檢驗策略,因此本文用這些檢驗的均值有效率來代表該管道的缺陷檢出率.根據文獻[1-2]中對于失效可能性等級的定義,假設對高風險和中高風險進行高有效性檢驗,對中風險且失效可能性等級大于等于3的進行通常有效性檢驗,而對低于3的進行一般有效性檢驗,對低風險不進行檢驗,且各種檢驗情況的檢驗效率符合文獻[1-2]提供的離散概率分布數據,并得到如圖3所示的設備風險矩陣.

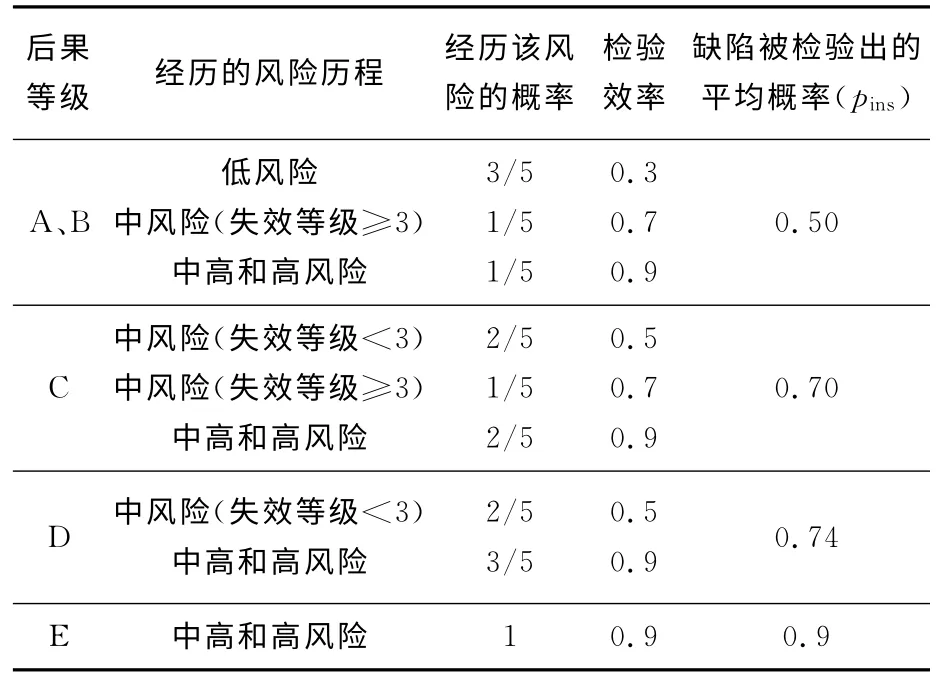

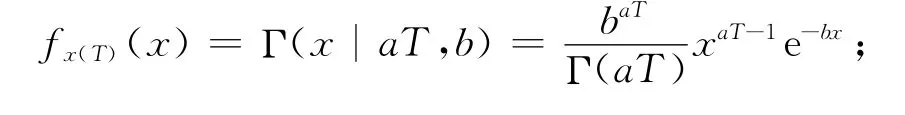

從圖3可以看出不同的先天后果等級,設備在壽命周期內所經歷的檢驗效率的變化也不同,因此,得到按照不同后果等級的缺陷被檢驗出的平均概率,如表1所示.

圖3 設備的風險矩陣Fig.3 Risk matrix of equipment

表1 在不同失效后果情況下缺陷被檢驗出的平均概率Tab.1 Average probability of flaw inspected in different failure consequences

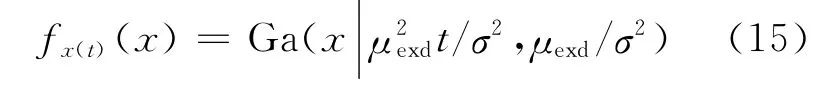

2.1.2 在檢驗部位、檢驗手段確定情況下檢出缺陷存在的概率pid令pid為缺陷可被檢驗手段識別的概率,x(t)為在t時刻的損傷總量,且x(t)服從Gamma隨機過程:

其中

并令

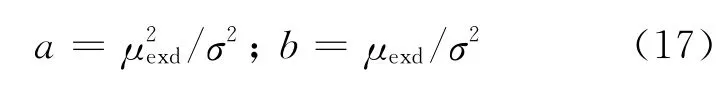

在T時刻,選取的損傷總值作為隨機變量數據,計算T時刻的數學期望和偏差,并按式(16)計算平均損傷率和平均損傷率的偏差,代入下式得到在T時刻的總損傷值的Gamma隨機分布:

令ε0為檢測設備的測量精度,則當x(t)>ε0時,該缺陷是可以識別的,因此根據式(18)得

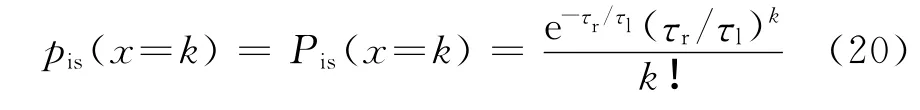

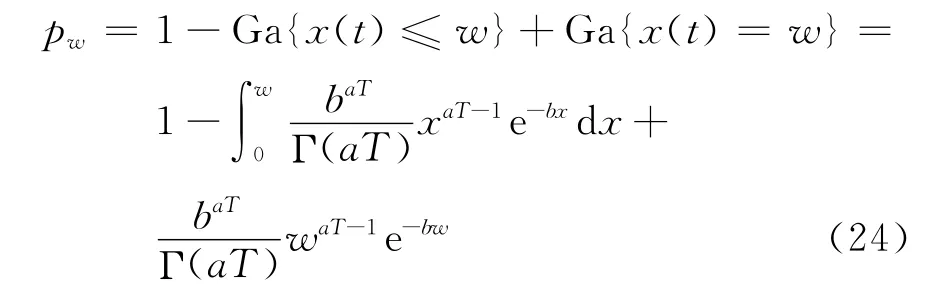

2.1.3 其他中間參數 令發生泄漏時管道的運行時間為τl,在役維修所需時間為τr,從當前管道泄漏時刻到下次預防性或預知維修時間間隔為τp,則在維修期間其他非維修部位發生泄漏的概率pis服從泊松分布:

則到預防性或預知維修時間其他非維修部位發生泄漏的概率pp服從泊松分布:

則在泄漏情況下發生一次有效在役維修的概率

其中為在役維修工藝(如帶壓堵漏)不導致管道失效的概率;Tld為泄漏探測的時間間隔;pld為泄漏探測有效率.

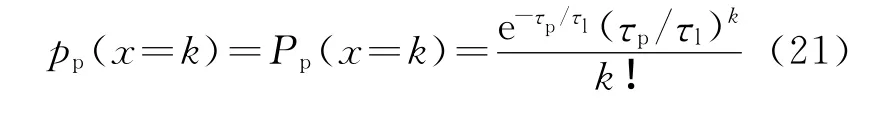

在役維修所需時間為τm,在發生一次有效維修情況下,發生有效停車維修的概率

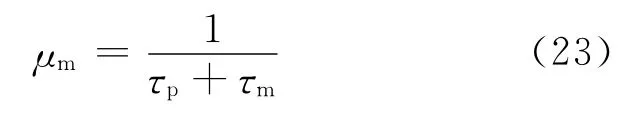

令τld為檢漏時間,從可探測缺陷狀態下,進入泄漏狀態的概率pw為

其中w為壁厚.

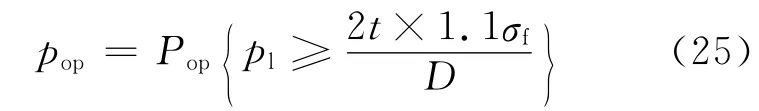

令設備超壓服從對數正態分布,則設備在完整條件下的超壓概率pop為

其中pl為壓力荷載.

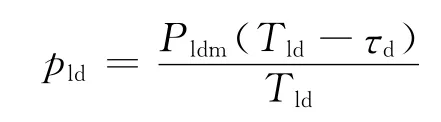

泄漏探測有效率pld為

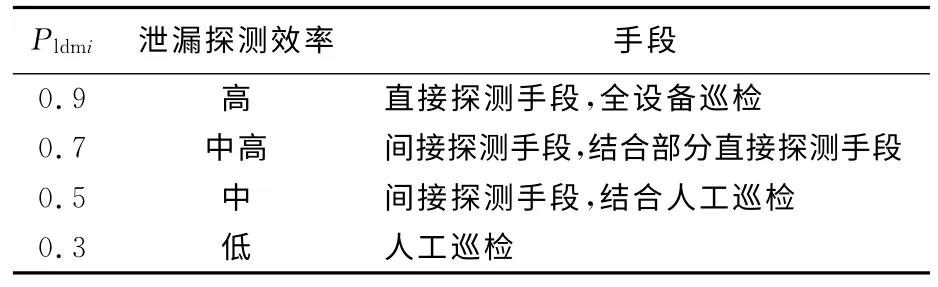

其中τd為一次泄漏探測所用去的時間;Pldm為某一失效后果下的均值泄漏探測有效率,各種泄漏探測手段的探測有效率如表2所示,則不同失效后果下的Pldm與其對應的缺陷被檢驗的平均概率一樣,如表1所示.

表2 不同泄漏檢驗手段的探測效率Tab.2 Detecting effectiveness of different leak detection means

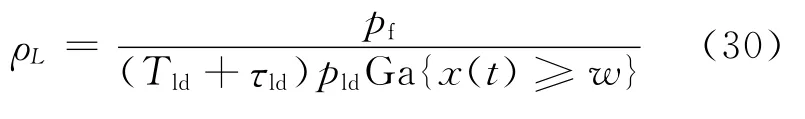

2.2 馬爾可夫參數

在泄漏情況下發生一次有效維修率

在缺陷條件下的維修率

其中pf為缺陷失效的概率.

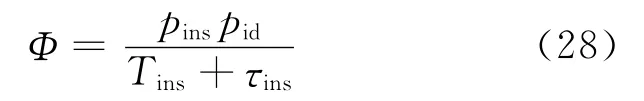

從完整狀態進入可探測缺陷狀態的轉換率

其中τins為檢驗時間;Tins為檢驗時間間隔.

從可探測缺陷狀態下,進入泄漏狀態的概率

其中:τld為檢漏時間.

從可探測泄漏態下,進入破裂狀態的概率

從完整或無可探測缺陷狀態下,進入泄漏狀態的概率為

3 算 例

某石化管道發生穿孔,其具體情況為管道內徑200mm,設計壁厚6mm,5a穿孔,以除泄漏點外,最薄點壁厚(1.1mm)計算,平均腐蝕速率為1mm/a,泄漏點附近最薄處為1.6 mm,平均腐蝕速率為0.88mm/a,彎頭厚度為4mm,原始厚度為8mm,泄漏發現方式為人工巡檢,巡檢周期為3h一次,每次用時1h,RBI結果為高風險,設備后果等級為D 級,并且令μf=0.99.

則根據式(15)~(31),本文提出的馬爾可夫模型的參數及中間參數如表3所示.

表3 LBB馬爾可夫模型參數的計算結果Tab.3 Results of case based on LBB Markov model

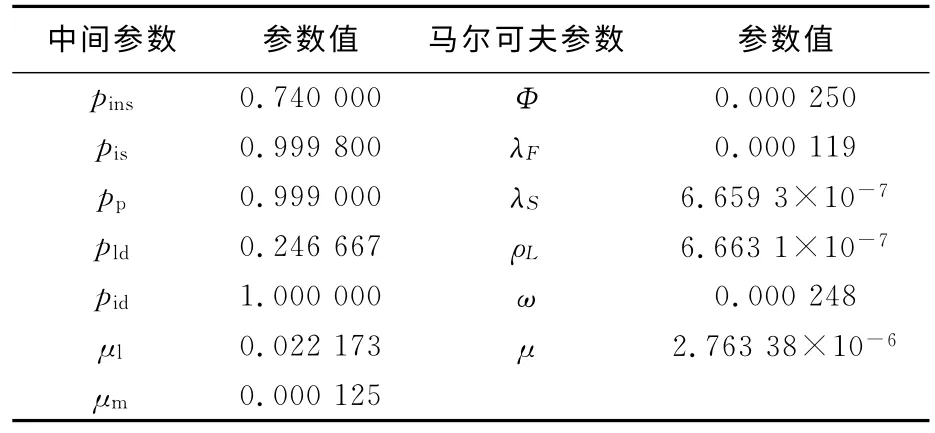

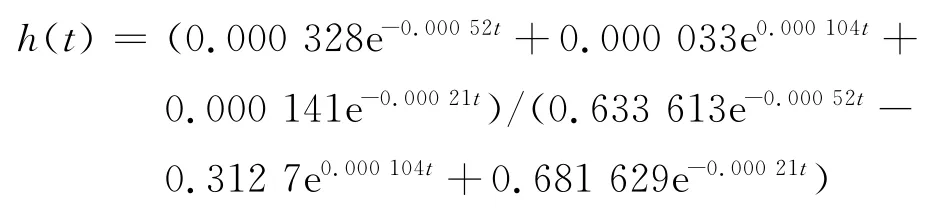

將表3中的馬爾可夫參數代入式(6)、(13)和(14),得出在對該管道進行包括帶壓堵漏技術在內的復雜維修時,該管道的可靠度為

再由式(7)得,該管道的災害率為

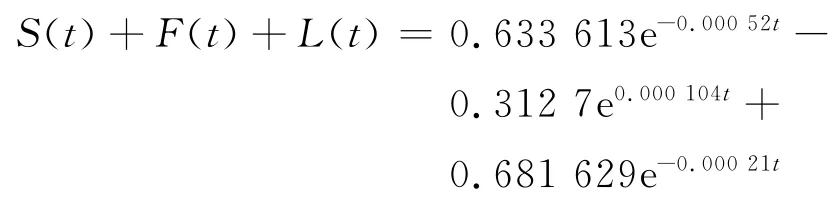

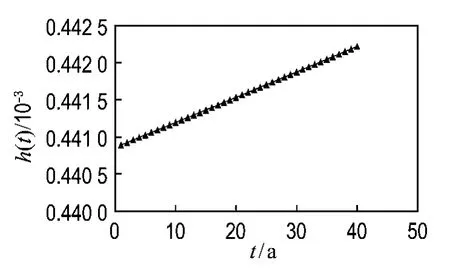

40a(設備的最高使用年限)破裂所導致的災害率(設備失效率)變化曲線如圖4所示.

圖4 破裂所導致的災害率變化曲線Fig.4 Hazard rate curve caused by rupture

由圖4可知,基于風險的檢驗、檢漏,并在泄漏后對管道進行全面測厚的基礎上,在設備壽命期內,采用包含帶壓堵漏技術的復雜維修過程,可以將該管道發生破裂并導致嚴重損傷的概率控制得很低,結合其D 級失效后果等級,按式(1)計算,則該管道的安全風險被控制在0.44~4.42m2.根據文獻[2],屬于可以忍受的中風險級別.同時圖4中災害率呈逐年增加的趨勢,該趨勢反映了石化設備維修為非完全恢復性維修的特點.

4 結語

在以往的石化管道馬爾可夫模型中通常采用三狀態馬爾可夫模型,即將泄漏和破裂統統作為失效來看待,但是在中國石化企業中通常會采用包含帶壓堵漏等技術的復雜維修過程,這種維修過程并不承認泄漏是設備失效的表現形式,反而更加符合允許泄漏發生的LBB失效模型,因此本文建立了基于LBB 的馬爾可夫模型用以綜合考慮泄漏非停車維修過程的影響,模型中認為存在一個維修過程在泄漏發生時將設備或管道維修回完好狀態,更加適合中國石化企業管道的維修定量評估.從算例中可以看出在對管道進行全面測厚的基礎上,復雜維修過程可以有效避免管道的破裂發生,而且馬爾可夫模型的計算是一個設備失效概率隨時間變化逐年增加的函數,正確地反映了石化設備維修為非完全恢復性維修的特點.從而證明本文提出的基于LBB 的四狀態馬爾可夫模型不但可以定量估算中國石化企業維修過程的風險控制效果,而且還能從時間上推演出非完全恢復性維修過程對設備失效概率的影響.

[1]American Petroleum Institute.API 581Risk-Based Inspection Base Resource Document [S].Washington D C:API,2000.

[2]American Petroleum Institute.API 581Risk-Based Inspection Technology[S].Washington D C:API,2008.

[3]Fleming K N.Piping system reliability and failure rate estimation models for use in risk informed inservice inspection applications [R]//EPRI TR-110161.Palo Alto:EPRI,1998.

[4]Fleming K N,Hutchinson J J.Risk informed inservice inspection of the ComEd nuclear plants[C]//Proceedings of PSAM 5.Osaka:PSAM,1999:98-104.

[5]Gosselin S R,Fleming K N.Evaluation of pipe failure potential via degradation mechanism assessment[C]//Proceedings of ICONE 5.Nice:ICONE,1997:26-30.

[6]Chapman O J V,Fabbri L.Discussion Document on Risk Informed In-service Inspection of Nuclear Power Plants in Europe [M].Petten:European Commission,2000.

[7]Fleming K N,Lydell B O Y.Database development and uncertainty treatment for estimating pipe failure rates and rupture frequencies [J].Reliability Engineering & System Safety,2004,86(3):227-246.

[8]van Noortwijk J M,Cooke R M,Matthijs K.A Bayesian failure model based on isotropic deterioration[J].European Journal of Operational Research,1995,82(2):270-282.

[9]van Noortwijk J M,van der Weide J A M,Kallen M J,etal.Gamma processes and peaks-overthreshold distributions for time-dependent reliability[J].Reliability Engineering &System Safety,2007,92(12):1651-1658.

[10]van Noortwijk J M,Klatter H E.Optimal inspection decisions for the block mats of the Eastern-Scheldt barrier[J].Reliability Engineering&System Safety,1999,65(3):203-211.

[11]Speijker L J P,van Noortwijk J M,Kok M,etal.Optimal maintenance decisions for dikes [J].Probability Engineering Information Science,2000,14(1):101-121.

[12]Kallen M J,van Noortwijk J M.Optimal maintenance decisions under imperfect inspection[J].Reliability Engineering &System Safety,2005,90(2-3):177-185.

[13]Fleming K N.Markov models for evaluating riskinformed in-service inspection strategies for nuclear power plant piping systems [J].Reliability Engineering and System Safety,2004,83(1):27-45.

[14]Shooman M L.Probabilistic Reliability:An Engineering Approach [M].2nd ed.Malabar:Krieger Publishing Company,1990.

[15]范盛金.一元三次方程的新求根公式與新判別法[J].海南師范學院學報:自然科學版,1989,2(2):91-98.FAN Sheng-jin.A new extracting formula and a new distinguishing means on the one variable cubic equation[J].Journal of Hainan Teachers College:Natural Science,1989,2(2):91-98.(in Chinese)