膨脹管技術在塔河油田T816KCH2井的應用

胥 豪,夏文安,張建濤,王 濤,仇恒彬

(中石化勝利石油工程有限公司,山東 東營 257017)

引 言

膨脹管技術是國外在20世紀90年代發展起來的,主要包括膨脹管的生產制造、膨脹尾管懸掛器系統、脹管工具、現場施工工藝等[1-5]。目前,膨脹管技術在國外已經形成一套成熟的技術[6-7]。膨脹管技術廣泛應用于鉆井、完井及修井等方面,在鉆井方面主要用于彌補井身結構缺陷和封隔縮徑、坍塌、井漏或高壓層段。

T816KCH2井位于庫車縣境內,直井于2004年完成,完鉆井深為5820 m,完鉆層位為奧陶系一間房組。由于產量降低和含水率上升,于2007年進行第1次側鉆,后來由于井筒落物回填,于2010年第2次側鉆,目前由于含水率急劇上升,決定進行第3次側鉆。第3次側鉆采用膨脹管技術封固上部地層不穩定泥巖和高壓體系,然后采用?130 mm鉆頭鉆至目的層,膨脹管技術在該井成功實施對塔河油田老井改造積累了寶貴的經驗。

1 膨脹管鉆井技術方案

1.1 側鉆方案論證

由于本井前期底水錐進程度較強,因此要求水平段避水位移大于235 m。井眼軌道設計時必須上提造斜點,以增加靶前位移,但是,上提造斜點會進入石炭系不穩定泥巖,同時,石炭系地層和目的層奧陶系地層,屬于上高下低壓力體系[9],必須采用1層套管將石炭系地層封固;若直接采用?149.2 mm鉆頭從?177.8 mm套管側鉆并下入?127 mm無接箍套管,其內徑僅為?108 mm,后續施工非常困難。

膨脹管技術在處理復雜地層和壓力體系方面具有獨特的優勢,并可以增加套管層次,簡化井身結構,因此對膨脹管施工可行性進行了論證。論證認為:?177.8 mm套管內開窗側鉆后,利用?149.2 mm鉆頭鉆進至奧陶系頂部,采用鉆后擴眼/隨鉆擴眼工具將井眼尺寸擴至?165 mm,下入?139.7 mm膨脹套管固井,封隔石炭系泥巖和高壓力體系,?139.7 mm膨脹管膨脹后內徑可達到 ?134 mm,可以利用?130 mm鉆頭并配合?88.9 mm特殊鉆桿(接箍外徑為?108 mm)繼續鉆進,方案可行。因此決定利用膨脹管技術對T816KCH2井進行改造。

1.2 井身結構和井眼軌道設計

一開采用?149.2mm鉆頭鉆進,側鉆點選擇在石炭系卡拉沙依組地層,井深為5280 m,側鉆后繼續采用?149.2 mm鉆頭鉆至5290 m。然后采用隨鉆擴眼鉆頭鉆至良里塔格組底部,一開結束,下入?139.7 mm膨脹管固井,封隔石炭系卡拉沙依組和巴楚組、奧陶系桑塔木組不穩定泥巖地層和壓力體系;隨鉆擴眼井段要求井徑大于?165 mm,若井徑達不到,則采用液力擴孔器進行擴孔,二開采用?130 mm鉆頭鉆進,直至完鉆。

軌道設計方面首先考慮膨脹管下入井段要求造斜率不大于0.333°/m,最大井斜小于60°,另一方面還需要滿足靶前位移大于235 m的避水要求。

1.3 隨鉆擴眼方案

為了節約鉆井周期,降低鉆井成本,T816KCH2井采用了隨鉆擴眼鉆頭[10]。選擇使用NOV公司的CSDR5211S-B2型隨鉆定向擴孔鉆頭。

1.4 動力鉆具優選方案

動力鉆具選擇的主要原則在于適應小井眼低排量要求,能夠為鉆頭提供足夠的轉速和扭矩。根據CSDR5211S-B2鉆頭推薦參數,需要達到180 r/min的轉速,并且能夠輸出穩定的扭矩,因此對動力鉆具性能提出了更高的要求。經過調研,最終選用了PAISANO公司生產的475K4570型動力鉆具,該動力鉆具具有排量范圍廣、壓降低、功率高、轉速高的特點,能夠滿足隨鉆擴眼施工需要。

2 鉆井施工難點分析

(1)膨脹管施工對井眼軌跡要求高。井眼軌道對造斜率和穩斜角提出了相應的要求,因此施工時需精確控制軌跡,造斜段確保軌跡圓滑,穩斜段確保井斜穩定,滿足膨脹管下入要求。

(2)隨鉆擴眼,軌跡控制困難。一方面深井工具本身控制困難,另一方面采用偏心PDC隨鉆擴眼鉆頭,鉆頭扭矩大,且不均勻,因此定向工具易出現大幅度擺動,導致造斜率異常。

(3)循環壓耗大,設備能力要求高。由于井深,且為小井眼,受制于環空尺寸和鉆機能力,鉆井液排量受到限制。

(4)小井眼施工難度大。二開為?130 mm井眼,且井深接近6000 m,工具匹配難度大,缺乏施工經驗。

3 施工過程

3.1 開窗及側鉆

采用?177.8 mm液壓擴張式套管鍛銑器進行開窗,開窗井段為5267.00~5297.00 m,然后回填,并掃塞至設計造斜點(井深為5280.00 m),之后進行側鉆。側鉆鉆具組合為:?149.2 mm牙輪鉆頭+?120 mm2.5°動力鉆具+?88.9 mm無磁鉆桿+?120mm MWD短節+?88.9 mm加重鉆桿+?88.9 mm鉆桿。采用控時鉆進的方式,前2 m控制在0.2~0.3 m/h,然后逐漸提高鉆進速度,通過砂樣判斷側鉆效果,直到返出地層巖屑為80%左右,恢復正常鉆進速度,鉆至5292.00 m,側鉆成功。

3.2 隨鉆擴眼井段

隨鉆擴眼井段鉆具組合為:?146 mm×?165 mm CSDR5211S隨鉆擴眼鉆頭+?120 mm(1.50~1.83°)動力鉆具 +?120 mm MWD短節 +?88.9 mm無磁鉆桿+?88.9 mm加重鉆桿+?88.9 mm鉆桿,鉆壓為20~40 kN,受制于設備能力限制,鉆井液排量為10.5L/s,造斜初期工具面難以穩定,對造斜率形成較大影響,當單彎度數為1.50~1.75°時,造斜率僅為 0.100 ~0.233°/m,后來將單彎動力鉆具度數調整為1.83°,造斜率逐漸增加,能夠達到0.233~0.333°/m,一開鉆進至井深5692 m完鉆。

3.3 膨脹管施工

一開完成后,首先電測井徑,由于部分井段井徑小于?165 mm,必須采用液力擴孔器進行鉆后擴孔,共采用4個YK152-178型擴孔器,完成擴孔后再次對井徑進行測量,滿足要求后對全井鉆具投球試壓,試壓30 MPa,穩壓10 min,壓降為0,滿足膨脹管施工要求。然后開始下入膨脹管,共下入467.55 m膨脹管,膨脹管下入管串結構為:膨脹工具組合+對扣接頭+安全接頭+擋泥器+?73 mm加厚油管+擋泥器+轉換接頭+?88.9 mm鉆桿。

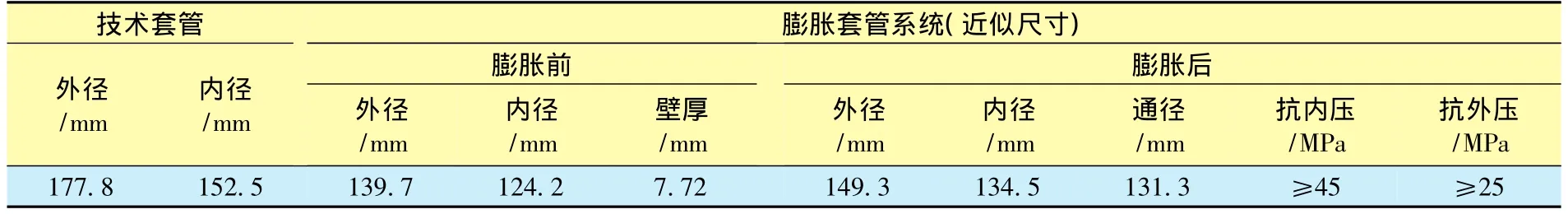

膨脹管下至井深5690.68 m后開始循環,準備固井,固井期間注隔離液4 m3,密度為1.90 g/cm3的超緩凝水泥漿4.6 m3,注隔離液1.5 m3,頂替液20 m3,碰壓19 MPa。固井后開始進行膨脹作業,膨脹作業時保持壓力為18~22 MPa,保持懸重波動范圍小于180 kN。根據膨脹速度上提鉆具,每膨脹完1柱,泄壓后卸立柱,繼續重復此作業。直至膨脹管全部膨脹完成。膨脹完成后侯凝72 h,開始探塞面,掃塞。膨脹管主要性能及參數見表1。

表1 膨脹管施工前后參數及性能對比

3.4 二開井段

二開井段為?130 mm井眼,鉆具組合為?130 mm PDC鉆頭 +?105 mm(1.25~2.00°)動力鉆具+?105 mm MWD短節 +?105 mm無磁鉆鋌 +?88.9 mm特殊鉆桿 +?88.9 mm加重鉆桿 +?88.9 mm鉆桿,鉆井液排量為9~11 L/s。主要工藝包括:①采用?105 mm動力鉆具,由于小鉆具柔性大,造斜率偏高,?105 mm 2°動力鉆具造斜率可達到0.567~0.733°/m;②定制了 ?108 mm接箍外徑的鉆桿,確保能夠順利通過膨脹管井段;③采用小直徑MWD儀器;④在鉆頭選型方面,由勝利鉆井院專門制作了PK6167M型PDC鉆頭,滿足了施工的需要,且克服了小尺寸牙輪鉆頭使用時間短,易發生事故的缺點。鉆至B點后,應地質部門要求加深100 m完鉆,實際完鉆井深為6058.00 m。

4 實鉆效果

(1)完鉆井深為6058.00 m,水平段長度為232.12 m,隨鉆擴眼井段長度為380.30 m,?130 mm井眼施工井段長度為366 m,順利完成了本井施工。

(2)順利完成膨脹管作業,膨脹管下入井段為5223.13~5690.68 m,長467.55 m,最大井斜為51.20°,最高造斜率為0.322°/m。

5 結論和建議

(1)依靠自主技術,完成了T816KCH2井鉆井施工任務,膨脹管順利下入并膨脹到位,標志著國產膨脹管技術取得成功。

(2)該井的順利施工解決了塔河油田奧陶系油藏?177.8 mm套管側鉆難題,膨脹管技術的成功應用對塔河油田奧陶系油藏老井改造具有重大意義。

(3)T816KCH2井雖然采用了隨鉆擴眼技術,但還有部分井段井徑未能達到要求,后期仍需對部分井段進行了鉆后擴眼,因此隨鉆擴眼技術還需進一步深入研究,以提高擴眼工具整體可靠性。

(4)膨脹管鉆井配套工具性能還需進一步提升,特別是動力鉆具和擴眼鉆頭,以克服深井小井眼水力參數不足的問題。

[1]李光勝,楊文斌,何雅麗,等.膨脹管技術在下4-421井的應用[J].鉆采工藝,2009,32(2):17-19.

[2]張東海.膨脹管技術的現狀及未來[J].特種油氣藏,2007,14(1):3 -6.

[3]陳功劍,李春福,王朋飛,等.可膨脹管技術及其在石油工業中的應用[J].石油儀器,2009,23(2):65-67.

[4]張建兵,王長寧,袁孟嘉.API55套管的膨脹性能分析[J]. 天然氣工業,2006,26(2):88-91.

[5]楊順輝,黃永洪,陶興華,等.可膨脹波紋管技術在韋15-19井的應用[J].石油鉆探技術,2007,35(3):55-57.

[6]張建兵.膨脹管膨脹過程中不均勻變形的試驗研究[J]. 石油鉆采工藝,2004,26(2):20 -23.

[7]張建兵.膨脹套管中的殘余應力問題[J].石油鉆采工藝,2005,27(2):18 -20.

[8]楊中強,等.塔河油田復雜地層鉆井關鍵技術論證[J].鉆采工藝,2012,35(2):18 -20.

[9]何立成,宮艷波,胡清富.塔河油田鹽膏層鉆井技術[J]. 石油鉆探技術,2006,34(4):85 -87.

[10]馬清明,王瑞和,許俊良.一種新型機械式PDC隨鉆擴眼工具[J].鉆采工藝,2006,29(1):68-70.

[11]夏焱,管志川,袁光杰,等.隨鉆擴眼工具鉆壓分配比的計算方法及對鉆速的影響[J].石油礦場機械,2009,38(8):69 -72.