柴油機關鍵零部件的加工及其設備

南車戚墅堰機車有限公司 (江蘇常州 213102) 虞行國 許亞英 譚曉麗

柴油機在現階段各個領域都在廣泛地應用,例如船舶、鐵路、工程機械及電力等,在遇到戰爭和突發的災害時期柴油機更加能發揮其優勢和作用。由于電力機車的發展,鐵路系統對柴油機車需求有所下降,因此,原來生產機車柴油機的廠家紛紛轉型生產船用發動機。

在技術進步和綠色環保的今天,用戶對柴油發動機使用的出功功率、油耗、噪聲、機破等指標有更高的要求。這就要求設計人員具有符合國際標準的設計思路,制造廠商有先進的制造工藝和先進高端的加工制造設備來迎合市場的需求。

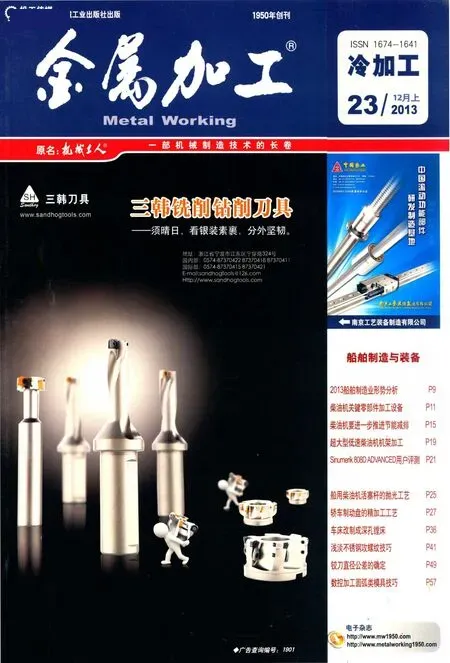

柴油發動機總成后會由上千個零件所組成,但是關鍵還是五大件,即機體、曲軸、凸輪軸、連桿和缸頭等。以鐵路內燃機車柴油機為例,圖1是生產線上即將裝車的鐵路內燃機車柴油發動機現場的總成外形圖。

圖1 柴油機發動機機體總成

機體加工難點和加工設備

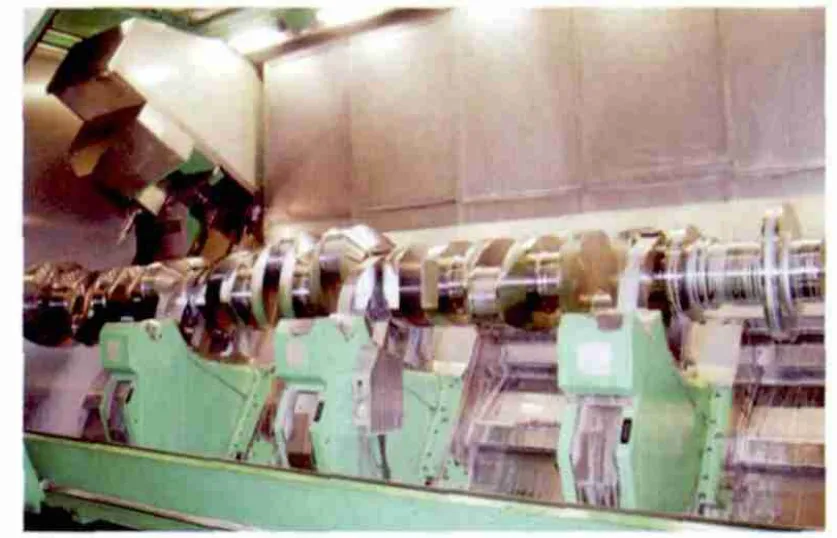

柴油機機體是一個典型復雜的箱體零件,是裝配各個零部件的基礎件,目前大體有整體鑄造和板材焊接件兩種。各端面上大約有大小螺栓孔上千個。而V型柴油機機體主要精度尺寸體現在三孔即主軸承孔、二側凸輪軸孔、氣缸孔和這三孔的空間相交尺寸。這些孔徑的精度尺寸直接影響到柴油機的使用壽命和機破事件發生的幾率。對柴油機機體主軸孔和凸輪軸孔的精度有著較高的精度要求,在5m長9擋孔徑上主軸孔直線度誤差要控制在0.08mm,相鄰誤差要控制在0.035mm,同樣凸輪軸孔直線度誤差要控制在0.10mm,相鄰誤差要控制在0.035mm的精度,因此要嚴格控制機體本身的變形、加工時的工件壓裝和對機床本身的加工精度。圖2所示是在加工主軸孔和凸輪軸孔。

圖2 加工主軸孔和凸輪軸孔

加工機體時,加工難點就在設備本身X軸的直線度是否達到工藝要求,以及Y軸和Z軸運行插補程序時各軸的重復定位精度指標。因為在加工主軸孔和凸輪軸孔時,都是通過附件銑頭一擋一擋地進行加工的,同時附件銑頭也有兩項精度會影響柴油機機體的加工精度。附件銑頭的主軸中心線與滑枕主軸中心線的中心偏置以及附件銑頭180°回轉中心的偏置精度都應該小于0.015mm,所以對附件銑頭重復定位精度指標要求比較高,如圖3所示。目前,國產大型龍門加工中心大部分承擔柴油機機體的粗加工和半精加工,精加工工序全被德國、日本等國際品牌進口設備所壟斷,代表性的有瓦得里希科堡、黑根里斯特等品牌。

圖3 附件銑頭主軸與滑枕主軸的安裝及附件銑頭的精度測量

曲軸加工難點和加工設備

曲軸(見圖4)是發動機中承受沖擊載荷、傳遞動力的重要零件,在工作中它要承受交變載荷、彎曲和剪切應力,對疲勞、耐磨和強度等性能指標都有較高的要求,同時對材質的毛坯、熱處理工藝等都有嚴格的要求。

圖4 船用曲軸和機車用曲軸

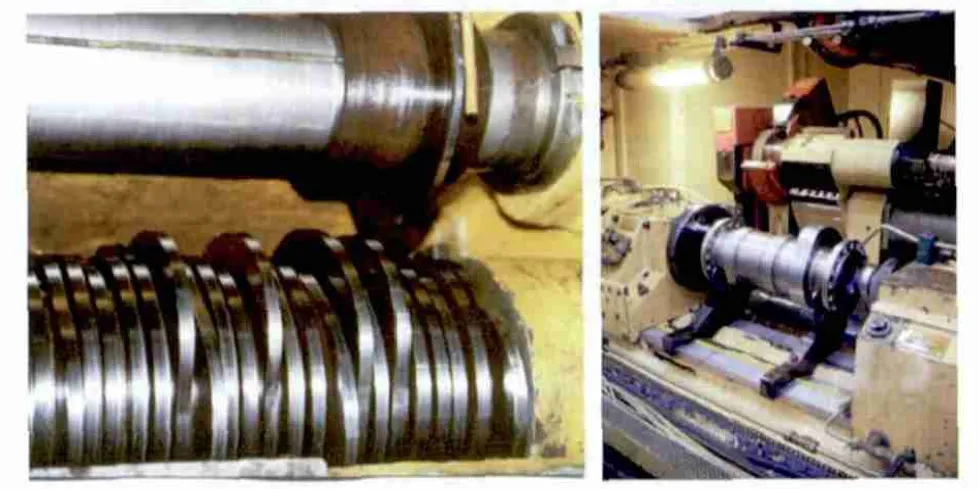

一根5t左右全纖維擠壓曲軸的毛坯到成品需要經過多道工序,工藝為:粗車主軸頸→粗車連桿頸→半精車主軸頸→半精車連桿頸→精車主軸頸→精車連桿頸→粗磨主軸頸→粗磨連桿頸→精磨連桿頸→精磨主軸頸等熱處理、檢查、化驗近40道子工序。這種軸類工件在現有的設備一次加工成形是困難的,因為帶有偏心,所以必須有兩種設備分別來加工主軸頸和連桿頸(見圖5)。

圖5 主軸頸和連桿頸的車加工

針對主軸頸直徑、連桿頸直徑、連桿頸平行度、圓柱度、表面粗糙度、主軸頸跳動等這么多的精度要求,制造質量和制造周期滿足不了高速發展的鐵路和船舶業,為此一般都選用進口的一次夾裝、一次加工成形的車銑復合數控設備,代表設備有奧地利WFL等。現代工業發達的國家都把制造高速、高精、車銑復合加工機床作為其重要的發展目標,此類機床的生產能力和技術水平已經成為衡量一個國家制造業水平的重要標志,而且能夠加工出形狀復雜精度要求的產品(見圖6)。

圖6 數控車銑復合機床

在選擇同樣采用臺階切入形式磨削時,雖然這種磨床設備經過兩種形式的改進(見圖7),還是解決不了一次夾裝同時磨削主軸頸和連桿頸問題,需多次調整偏心距和分度角度才能完成對連桿頸的磨削加工。圖7a是早期形式的磨床頭尾架通過機械同步軸傳動進行工作,圖7b是數控形式的磨床頭尾架達到同步軸進行工作的。但是,要使主軸頸和連桿頸的精度達到0.03mm,特別是對多缸機的多拐連桿頸相互平行度的精度達到0.02mm是很難保證的。

為了要一次夾裝同時磨削主軸頸和連桿頸又保證磨削精度,目前在進口大型磨床設備上也采用了新的磨削工藝即隨動磨削或者叫跟蹤磨削。代表設備制造廠為EMG公司。為提高大型曲軸切點跟蹤磨削的工件輪廓精度為目標,克服曲軸扭轉變形對連桿頸形位精度的影響、高精度高響應特性的砂輪架進給系統以及切點跟蹤磨削運動軌跡誤差控制,砂輪架進給系統是切點跟蹤磨削的關鍵部件,它對保證連桿頸磨削的輪廓精度起著至關重要的作用。這也是考核設備好壞的關鍵項(見圖8)。

圖7

圖8 數控隨動跟蹤磨床

大型曲軸質量大,具有很大的轉動慣量,故其回轉運動時需要很大的驅動力矩;另一方面大型曲軸長徑比大,曲拐的空間分布情況復雜,曲軸整體抗扭剛度較低,因此曲軸回轉運動時易產生較大的扭轉變形,切點跟蹤磨削中曲軸的扭轉變形會對連桿頸造成形位誤差,這就需要設備的頭架尾架在同步上下功夫,做到旋轉運動分度上分秒不差。所以頭架和尾架的同步技術水平決定曲軸回轉運動時的扭轉變形以及影響各連桿頸平行度的精度,砂輪架進給系統以及切點跟蹤磨削運動軌跡誤差決定主軸頸和連桿頸圓度精度。

連桿加工難點和加工設備

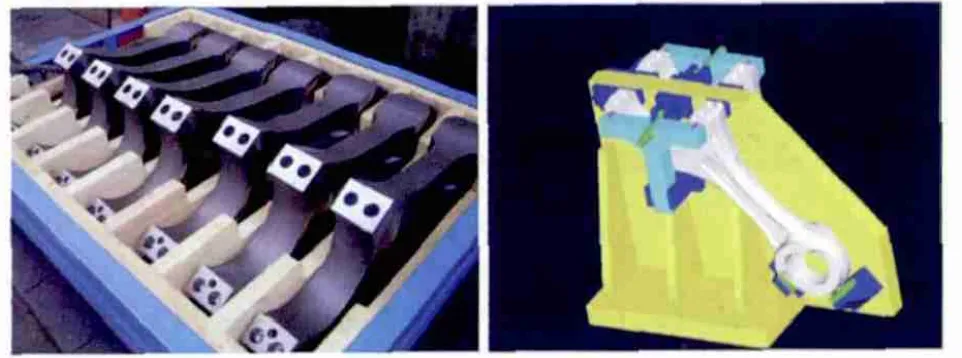

柴油機作功的力就是通過連桿傳遞到曲軸上,連桿是聯接活塞與曲軸的關鍵零件,兩頭有大小孔之分,小孔聯接活塞,大孔通過哈夫設計組成連桿體和連桿蓋聯接安裝在曲軸連桿頸上(見圖9)。

圖9 柴油機連桿

連桿在工作時工況是十分惡劣的,特別是聯接曲軸的大孔部分的連桿體和連桿蓋要承受曲軸360°旋轉時對它們的拉力和推力,在這兩個作用力下,會造成除了4個連桿螺栓通過扭力扳手的壓緊外,還會造成連桿體與連桿蓋的軸向以及徑向的連接平面位移。這種現象會產生孔與軸配合間隙的變化,導致連桿粘瓦形成機破事故。為此它們的聯接在平面內除了有定位銷釘及連桿螺栓外徑和連桿有配合公差克服軸向位移外,在克服徑向位移上也采取一定的安裝工藝,一種是采用凹凸槽相配的辦法,另一種是采用鼠牙齒結構的形式(見圖10)。鼠牙齒的形狀是通過磨床加工而得到的,這些具有代表性的設備有保寧、法力圖、ELB的機床。這種緊密結合就很好地解決了位移的產生。

圖10 鼠牙齒結構聯接的連桿

該結構的連桿對加工設備有較高的要求,方法屬于大磨削量緩進給蠕動加工,砂輪的修正采用整體的金剛石滾輪修正器,修正器本身的精度決定砂輪的精度也最終決定產品的精度,設備如圖11所示。

連桿在磨削前端面是平面形狀,在專用夾具的夾持下,經過二次磨削即成形(見圖12)。

圖12 未磨削前的連桿和連桿夾具

這種大磨削量緩進給磨削方法容易產生鼠牙齒表面的燒傷以及裂紋,為了防止不良現象的產生可以使用大流量冷卻泵來帶走熱量和沖洗工件以及砂輪表面,同時為提高表面粗糙度就需要選擇合適的切削液和加工參數。

缸頭加工難點和加工設備

柴油發動機缸頭是典型的箱體零件,在這種型號缸頭里裝有4個閥門,即進排氣門(見圖13)。要求氣門芯即氣閥在凸輪軸的作用下閥門閥面開啟關閉密封性能及接觸面良好,而且閥桿孔長度較長,又要與閥桿閥門保持同心度,這就要求加工的設備具有:工作臺B軸回轉精度誤差<6s,主軸中心線要與工作臺保持較好的平行度,使加工的產品能夠達到工藝要求。具有代表性的設備有DMG、MAKINO、OKUMA品牌等。根據使用經驗最好選用正T形床身的臥式加工中心,這樣可以防止因立柱長時間作Y軸向運行造成主軸中心線變化而影響同軸度,發生密封性能差和閥桿斷裂的現象,降低了燃燒室的爆發力和柴油機的功率。

圖13 柴油發動機缸頭裝置總成和部件加工

柴油機凸輪軸加工難點和加工設備

凸輪軸裝置是柴油機的一個主要控制系統,它對凸輪的曲線升程以及各凸輪間的夾角都有嚴格的數值要求(見圖14)。

圖14 凸輪軸磨床在加工產品

凸輪軸磨床也隨著產品精度要求的提高而不斷地升級,而不是采用靠模來控制頭尾架的轉速。從數控系統適應凸輪軸加工的特性、機械傳動鏈的優化都顛覆了原來的設計以及加工手法和工藝。特別是磨削凸輪曲面時,砂輪與工件的切點隨著凸輪曲面直徑變化,要求凸輪軸磨床的頭尾架轉速與砂輪線速度匹配,達到表面粗糙度一致。磨削的方法是采用隨動跟蹤磨削(見圖15)。

圖15 凸輪軸磨床的靠模

全數控凸輪軸磨床具有代表性的機床廠有斯來福臨旗下的磨床制造廠。

結語

柴油機車在鐵路運輸中正逐漸被電力機車代替,為了生存,企業應該積極轉型。2013年8月,國務院下發了《船舶工業加快結構調整促進轉型升級實施方案(2013~2015年)》,我國要大力培育中高速柴油機、小缸徑低速柴油機、甲板機械等優勢產品自有品牌,這給生產大型柴油機的機車廠帶來了機遇。機車廠有生產中高速柴油機的技術和經驗,有先進的生產設備,積極介入船舶中高速柴油機市場,一定會有很大的收獲。