IDA法草甘膦生產工藝介紹

段仲剛 羅 晟

(浙江錦華新材料股份有限公司,浙江 衢州 324004)

草甘膦是一種內吸、高效、廣譜、無公害、安全的非選擇性芽后除草劑,首先由美國孟山都公司開發生產,1974年在美國完成農藥注冊。廣泛用于柑橘園、桑園、茶園、橡膠園、鐵路、公路、高壓輸電線路的沿線和倉貯、變電站等非耕地除草和作物免耕除草以及抗草甘膦轉基因作物除草。目前全球草甘膦銷售額約為50億美元,約占全球農藥銷售額的17%。

草甘膦常用的合成路線分為甘氨酸路線(烷基酯法)和亞氨基二乙酸(IDA)路線,IDA路線又可分為氫氰酸和二乙醇胺路線。國外的生產路線是以石油和天然氣為原料的IDA法是為主,而我國主要的工藝路線是甘氨酸-亞磷酸二甲酯-草甘膦路線(烷基酯法)。亞氨基二乙酸(IDA)法以亞氨基二乙酸為主要原料,與三氯化磷合成雙甘膦進而合成草甘膦。亞氨基二乙酸的合成可以從二乙醇胺或亞氨基二乙腈獲得(又稱二乙醇胺法或氫氰酸法),前者的原料來源是石油,后者原料來源是天然氣。

1 草甘膦常用工藝線競爭力分析

甘氨酸工藝在20世紀90年代一直是我國草甘膦的主力工藝,從90年代后期開始,甘氨酸工藝是國內最成熟的草甘膦工藝,所使用原料相對穩定,有成熟的市場和暢通的銷售渠道。由于美國和歐洲一直采用IDA工藝路線的草甘膦,在技術上對甘氨酸工藝路線的草甘膦制造了準入壁壘,因此該工藝路線不能進入美國和歐洲等發達國家市場,而潛在的中國市場在近期還未形成,只能進入南美洲、澳大利亞和東南亞市場,客觀上限制了該工藝路線的發展。IDAN-IDA-雙甘膦工藝路線生產的草甘膦則沒有技術壁壘的限制,可以進行全球銷售,市場容量有很大的提高空間。因此,甘氨酸工藝和IDAN-IDA-雙甘膦工藝,兩種工藝路線在一定時期內將同時存在。

甘氨酸工藝生產草甘膦的技術很成熟,提高空間很小。而IDAN-IDA-雙甘膦工藝生產草甘膦技術在國內近期已得到了很大的提升,生產成本有了大幅下降,因此競爭力還會進一步加強。

2 雙甘瞵合成工藝技術路線綜述

雙甘膦的合成是實現IDAN-IDA-雙甘膦-草甘膦生產工藝的關鍵,雙甘膦的生產方法按原料不同可分為以下四種路線:

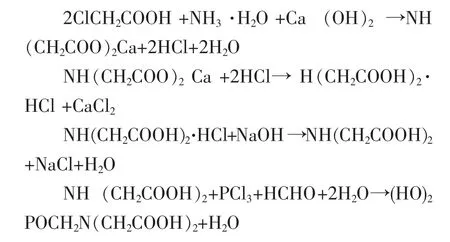

(1)氯乙酸法制雙甘膦

氯乙酸法的原理:

該法采用氯乙酸與氨水、氫氧化鈣反應,再以鹽酸酸化得亞氨基二乙酸鹽酸鹽,經-5℃以下靜置結晶,抽濾、酸洗,將其融于熱水,加入氫氧化鈉溶液調節,生成亞氨基二乙酸。亞氨基二乙酸再加入三氯化磷、甲醛和蒸餾水制得雙甘膦。此法主要缺點是流程長,產品有效成分低,收率不穩定,三廢量大,生產成本高,屬于淘汰工藝。

(2)氫氰酸-烏洛托品法

氫氰酸-烏洛托品法的原理:

該法是氫氰酸、甲醛、烏洛托品以酸性水溶液在管式反應器中連續反應生成亞氨基二乙腈,加入氫氧化鈉使之水解生成亞氨基二乙酸鈉。亞氨基二乙酸鈉用硫酸酸化,調節PH值可得到亞氨基二乙酸。亞氨基二乙酸再加入三氯化磷、甲醛和蒸餾水制得雙甘膦。

該法優點是產品質量高,適于連續化大規模運行,成本具有競爭力。目前國外大公司多采用此法生產。該法主要缺點是產率低,使用高濃度(>95%)的氫氰酸,操作條件苛刻(反應壓力1.4 MPa,溫度130℃~140℃,此狀態接近氫氰酸沸點),安全保障方面要求較高。

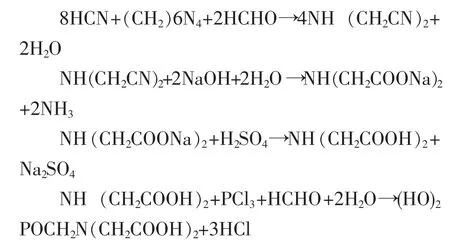

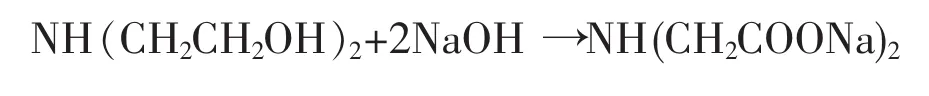

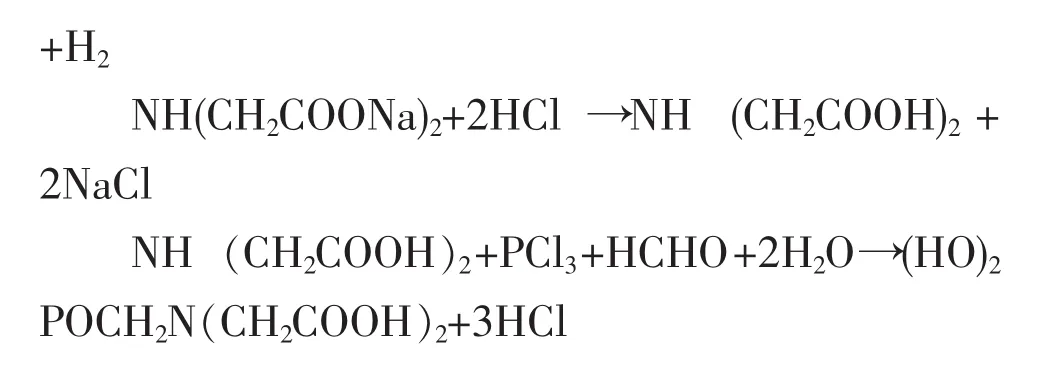

(3)二乙醇胺 (DEA)法

二乙醇胺法的原理:

該法以DEA為原料,在催化劑存在下,經過高壓脫氫氧化反應生成亞氨基二乙酸鈉,再經酸化得亞氨基二乙酸。該方法是上世紀90年代后期開發的工藝流程短,收率高,三廢少,曾被譽為“綠色工藝”。此法主要缺點是催化劑的制備較困難,在國內此路線還受原料DEA的制約,目前國產DEA技術未過關,副產三乙醇胺也不能合理利用,國內DEA用戶全部依賴進口。

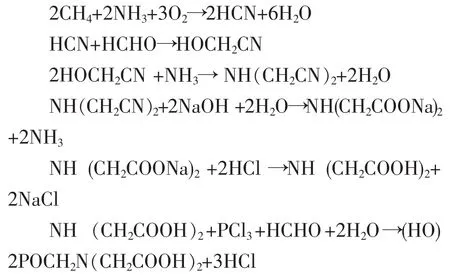

⑷ 氫氰酸-羥基乙腈法

氫氰酸-羥基乙腈法的原理:

與其它方法相比,此法具有技術先進、產品質量高、三廢少的特點,技術指標更適宜于大規模高效運行,極具發展潛力。

雙甘膦的生產方法按原料不同可分為①氯乙酸法;②二乙醇胺法;③氫氰酸法。

氯乙酸法收率不穩定,三廢量大,生產成本高,在國內僅少數廠家還在使用,屬淘汰工藝。

以亞氨基二乙酸為主要原料,與三氯化磷合成雙甘膦可進而合成草甘膦。亞氨基二乙酸的合成可以從二乙醇胺或亞氨基二乙腈獲得(又稱二乙醇胺法或氫氰酸法),前者的原料來源是石油,后者原料來源是天然氣。由于二乙醇胺我國多靠進口,近年來由于二乙醇胺價格大幅上揚,導致該法失去市場競爭力。氫氰酸法是以天然氣為原料生產氫氰酸,再生產亞氨基二乙腈及亞氨基二乙酸。國外主要采用氫氰酸法生產雙甘膦,該法合成草甘膦可實現連續化、規模化生產,投資省、廢水少、效率高、產品競爭力強。

3 氫氰酸法草甘膦工藝技術路線綜述

氯乙酸法生產醝雙甘膦因為收率不穩定,三廢量大,生產成本高,因此,屬淘汰工藝。

氯乙酸法生產醝雙甘膦,由于二乙醇胺我國多靠進口,近年來由于二乙醇胺價格大幅上揚,導致該法失去市場競爭力。氫氰酸法是以天然氣為原料生產氫氰酸,再生產亞氨基二乙腈及亞氨基二乙酸。國外主要采用氫氰酸法生產雙甘膦,該法合成草甘膦可實現連續化、規模化生產,投資省、廢水少、效率高、產品競爭力強。下面就介紹一下氫氰酸法草甘膦生產工藝:

IDA法氫氰酸草甘膦生產工藝流程如圖1所示:

圖1 IDA法氫氰酸草甘膦生產工藝流程圖

天然氣、氨氣、空氣三種原料氣凈化后,按一定配比送入HCN反應器,在1100℃,0.050 MPa壓力下,在鉑為主要成分的催化劑作用下,得到含HCN、NH3等成分的反應氣。

反應氣經冷卻到150℃~300℃左右,送入脫氨塔,用20%~30%的稀硫酸噴淋以脫除體系中的氨,吸收氨后的稀硫銨液循環使用,至含酸1%以下不再使用,送至硫銨工序制取硫銨。

脫除氨后的氫氰酸氣體進入吸收塔,用甲醛吸收,在催化劑作用下制得含量約35%的羥基乙腈溶液。將羥基乙腈溶液加入反應釜中,緩慢通入氨氣。同時加入硫酸及固體催化劑,在常壓和約80℃的條件下反應約5 h,合成亞氨基二乙腈;5 h反應過程中氨氣持續通入。反應過程中少量尾氣送燃氣鍋爐房焚燒。反應后的溶液經結晶、離心后得含量為80%IDAN濕品離心得到的結晶為IDAN固體。

在堿解反應釜中加入水,開啟攪拌,然后投入計量的亞氨基二乙腈(IDAN),待攪拌溶解完全后開始滴加30%的液堿進行堿解反應,滴加4 h左右;并緩慢升溫到80℃左右,滴加完畢后,保溫反應4 h直至亞氨基二乙腈轉化率≥99%;然后微負壓升溫脫氨,溫度控制在120℃以下。

脫氨完畢,將堿解液轉入到酸化/縮合釜,緩慢滴加鹽酸,控制反應溫度≤50℃進行,中和羧酸基團上的鈉離子,得到IDA。此過程比較緩慢,需要4 h。待反應進行平穩后 (酸化/縮合反應釜在70℃左右條件下,控制壓力在-0.01~0.015 MPa),緩慢滴加98%的三氯化磷,約4 h左右滴加完。三氯化磷滴加完畢后,緩慢升溫至100℃左右,控制壓力在-0.01~0.015 MPa下進行脫溶,脫除反應過程中產生的氯化氫氣體。直到真空泵尾氣出口沒有煙霧放出為止。

脫溶結束后停真空,開始勻速滴加37%甲醛約1.5 h;滴加結束后,保持溫度在90℃左右反應4 h。然后開始負壓(-0.085 MPa)脫水。脫水結束之后,補加一定量的水(與脫除的水量相等),轉至結晶釜,降至室溫;進行結晶和抽濾。

結晶完畢后,放入抽濾槽進行固液分離;抽濾結束之后,用等量的水洗滌濾餅三次,固體雙甘膦(含水量10%左右)送到草甘膦合成工序。

向高壓釜內按一定比例投入雙甘膦、水。在攪拌開啟的情況下,控制一定的溫度和壓力,在催化劑作用下,通入反應空氣進行反應,根據在線氧化檢測儀的結果來確定反應進程,并且確定反應終點。反應結束后打開高壓釜底部出料閥,經過過濾、結晶、干燥得到草甘膦產品。

4 影響草甘膦產品產量和質量的因素

影響氫氰酸法(IDA法)草甘膦產品產量和質量因素主要有以下幾點:

IDAN堿解時的pH控制及堿解后酸化時鹽酸加入量對產品收率影響較大,當堿解后pH值在13.5左右,酸化后pH值在0.2左右時產品收率較高;

IDAN堿解及酸化后的脫水控制對產品收率有較大影響,脫水不夠時直接影響縮合反應,因此生產控制中應盡量脫盡水;

三氯化磷的加入量對對產品有較大影響,加入過多時產品質量不好,加入量少,則收率低;

雙甘膦在高壓釜內與壓縮空氣反應時,攪拌漿的轉速對反應時間有較大影響,高轉速能大大縮短反應時間,提高產能;

重復套用的催化劑將使雙甘膦反應生成草甘膦的時間要延長,降低產能,因此催化劑在使用5次后應更換;

5 結論

草甘膦作為世界銷售額最大的除草劑,有多種合成工藝路線,本文在對各種合成路線的各自優缺點對比的基礎上,重點介紹IDA(氫氰酸)法草甘膦生產工藝及其生產影響因素。從而說明該工藝具有技術先進、產品質量高、三廢少、技術指標更適宜于大規模高效運行等特點外,還具有原材料來源穩定、生產工藝科學、產品質量和消耗易于控制、該工藝產品不受歐美市場準入限制等特點,因此該工藝生產的草甘膦極具競爭力。

[1] 鄭助實,張偉.除草劑草甘膦合成新技術[J].上海化工,1989,14(5):5-6.

[2] 陳云.除草劑草甘膦的性質和應用[J].湖北化工,1995,12(2):10-11.

[3] 茅建明.草甘膦生產的兩大工藝及技術進步[J].農藥,2003,42(11):16-18.

[4] 蘇少泉.草甘膦述評[J].農藥 2005,42(4):145-148.

[5] 陳壽軍.除草劑草甘膦合成新方法[J].農藥譯叢,1998,10(6):42-44.

[6] 童建華,莊占興.我國除草劑工業生產現狀及存在問題對策[J].中國化工信息報,2000,(28):7.