R參數在加工支承輥中心孔上的應用

葉 靚 李 雷

(①四川工程職業技術學院,四川德陽 618000;②中國第二重型機械集團公司,四川德陽 618000)

支承輥是軋機中的關鍵部件,主要用于承受軋機工作輥、中間輥的軋制負荷。由于軋制壓力反復作用于支承輥和工作輥上,因此制作支承輥的材料要有較高的耐磨性和抗剝落性。

圖1所示是3500軋機支承輥零件簡圖,該支承輥屬于特大型軸類零件,長7 010 mm,最大直徑1 700 mm,精度要求高,各段外圓的同軸度要求為0.025 mm,兩軸肩端面與基準A-B的垂直度要求為0.02 mm,各外圓的圓柱度為0.025 mm,尺寸精度最高為IT7,表面粗糙度Ra0.8 μm。再加之該零件毛坯重約130 t,加工完成后零件凈重約85 t,加工難度很大。因此,在加工過程中對支承輥兩端的中心孔要求極高,中心孔的精度高低將直接決定零件的最終加工精度。所以,前期工件中心孔的加工就顯得尤為重要。兩端中心孔型號為90°A40,錐孔大端尺寸為φ220 mm,中心孔表面粗糙度為Ra0.8 μm,該中心孔斜面較長(約113 mm),合理選擇機床、刀具和加工方法,是保證中心孔加工精度的關鍵所在。

大型軸類零件中心孔的傳統加工方法是采用在普通鏜床上,用V型塊定位,壓板壓緊的方式按圖2所示順序完成加工。首先選擇適當的鉆頭加工出圖2a所示底孔,再根據中心孔大徑尺寸及角度將孔鏜成圖2b所示臺階錐孔,最后再用與中心孔同規格的鉆片完成加工。這種加工方法的關鍵是第三步,將刀具制作成和中心孔錐面一樣的寬刃刀片,在鏜床轉速較低的情況下將錐面加工成型。這種加工方法由于刀具刃口長,和錐面的接觸面積較大,容易產生振動,難以保證錐面的表面粗糙度要求,只能靠低轉速、小切深、小進給加工,故生產效率低下,難以發揮機床的最大加工效率,在生產任務緊的情況下,保證不了產品的生產進度,影響整套軋機的生產裝配,同時也造成了人力、物力和設備資源的浪費。

隨著用戶對產品質量和交貨期的要求越來越高,傳統的加工工藝越來越難以適應實際生產需求,對支承輥的工藝改進已經勢在必行。考慮到生產單位常年要完成各型軋機支承輥的加工,生產任務非常緊張,所以最大限度地發揮機床的加工能力,提高生產效率,同時要保證不同類型支承輥的加工質量,成為工藝改進和優化的指導思想。通過對機床SIEMENS 840D系統的深入研究,利用系統的R參數編程,可以將支承輥中心孔這一工序進行程序固化,只需要根據支承輥中心孔的形狀和尺寸大小,改變R參數編程中的相關參數的數值,就能適應不同種類支承輥的加工要求。通過實際的生產驗證,選用一些加工效率高的數控專用刀具,提高機床的轉速和進給速度,大幅度提高了加工效率,保證了產品的生產進度和產品質量,節省了人力、物力,取得了較好的經濟效益。

1 工藝方案制定

1.1 機床的選擇

由于工件質量較重,不能直接將工件放在機床的工作臺上,而是利用大型、可調整的V型塊放在地上,再將工件放在V型塊上找平、找正后,用壓板壓緊。所以,根據工廠現有的設備資源和工件中心孔的大小,選擇TK6913B落地銑鏜加工中心作為加工支承輥中心孔的機床。該機床配置SIEMENS 840D數控系統,滑座X軸行程為4 000 mm,主軸箱垂直Y軸行程為3 000 mm,滑枕Z軸行程為700 mm,主軸W軸行程為700 mm,轉速范圍為10~1 500 r/min。該機床精度高、剛性好,滿足支承輥中心孔的加工條件。

1.2 刀具的選擇

3500型軋機支承輥材料為40CrMoV,該合金結構鋼是一種耐熱鋼類型的材料,由于加入了合金元素釩V,淬透性和高溫強度都較好,具有良好的抗疲勞強度、耐磨性和接觸疲勞強度。由于40CrMoV在切削時溫度高,單位切削力大,切削力主要集中在刀具刃口附近,易造成崩刃或打刀,并且所加工面為錐面,傳統加工方法難以保證支承輥中心孔的加工要求。

數控加工中常用的玉米銑刀是一種高效率的加工刀具,它的切削刃是由許多切削單元組成,切削刃鋒利,能夠有效減小切削阻力,而且可以實現高速切削,達到了以銑代磨的效果,能夠極大地提高工件的加工效率和表面質量,有較長的使用壽命。在工藝改進的同時,對刀具的選用也作了深入的分析,結合加工材料、選用的機床和加工要求,選擇了如圖3所示的C6-R217.69-050-007-18.2SAN強力旋風玉米銑刀進行加工,該銑刀的直徑為φ50 mm,刀具強度高、剛性好,最大吃刀深度可達77 mm,選用型號為 XOEX 180608FR-E10 F40M的山高刀片,該刀片的最高線速度可達885 m/min,既可進行粗加工,也適合精加工,能滿足支承輥中心孔的加工要求。

1.3刀具走刀路線的制定

走刀路線是指數控加工過程中(刀位點)相對于被加工工件的運動軌跡。設計好走刀路線是編制合理加工程序的條件之一。確定走刀路線的原則是[2]:

(1)保證被加工工件的精度和表面質量。

(2)盡量縮短走刀路線,減少刀具的空行程,提高生產率。

(3)應使數值計算簡單,程序段少,以減少編程工作量。

根據中心孔的要求,在采用數控加工前,必須用φ60 mm的鉆頭加工底孔,深度達到中心孔的最終深度要求,如圖2a所示,并按圖2b所示的方法進行粗加工。在設計孔加工的走刀路線時,最好采用螺旋線走刀進行加工,如圖4所示。采用螺旋線走刀方式銑孔時由主軸的“自轉”和主軸繞孔中心的“公轉”兩個運動復合而成,這種特殊的運動方式決定了螺旋銑孔的優勢。首先,螺旋銑孔具有切削過程平穩、刀具承受切削力小和一次加工即可滿足精度要求的優點,刀具中心的軌跡是螺旋線而非直線,即刀具中心不再與所加工孔的中心重合,屬偏心加工過程。只需一把刀具就可以加工出不同直徑、高質量的孔,既減少了換刀時間,提高了工作效率,同時也減少了刀庫刀具的數量和種類,降低了加工成本。其次,螺旋銑孔過程是斷續銑削過程,有利于刀具的散熱,從而降低了因溫度升高而造成刀具磨損的風險,可有效延長刀具的使用壽命[3]。

2 程序的編制

2.1 R參數編程簡介

R參數編程是西門子系統提供的一種先進的編程方法,它是使用參數變量來代替程序中的功能代碼或地址值而編寫的加工程序。SINUMERIK840D數控系統在地址R下為用戶提供了一種名為“算數參數”的100個用戶專用的變量,范圍從R00到R99。R參數是控制系統區分的3種變量類型之一,它們是專門的、預定義的、類型為實型數據的全局公共變量,此種變量專門供用戶隨意支配。

R參數編程的實質,就是用變量R編寫出邏輯計算公式,并根據R數值的條件,多次調用子程序,以簡化編程,并使得程序簡明精煉,計算精確無誤。在加工程序中,巧妙地運用R參數能使我們的程序做的簡潔而實用。編制這種程序,首先要確定參數變量,然后根據加工要求編制邏輯計算程序,最后確定參數值和初始狀態,將編好的程序輸入數控機床即可運行。在加工過程中可根據不同零件的特點和加工需求來設定加工參數,從而控制零件的加工精度[4]。

2.2 支承輥中心孔R參數編程

2.2.1 R參數程序編寫格式

(1)R參數賦值及計算 SINUMERIK840D數控系統中一共有250個計算參數可供使用,其中R0到R99可由用戶自由使用,R100到R249用來系統傳遞加工循環參數,如果在程序中沒有用到加工循環,則這部分參數也可以自由使用。通過給其他NC地址分配計算參數或參數表達式,可以增加NC程序的通用性。可以通過數值、算數表達式或R參數對任意NC地址賦值,但對地址N、G和L列外。賦值時在地址符之后寫入符號“=”,賦值語句也可以賦負號,給坐標地址賦值時,要求有一獨立的程序段。在計算參數時遵循通常的數學運算規則,原括號內的運算優先進行,乘法和除法運算優于加法和減法運算[5]。

(2)標記符 用于標記程序中所跳轉的目標程序段,用跳轉功能可以實現程序運行分支。標記符可以自由選取,但必須由兩個或兩個以上字母或數字組成,其中開始兩個符號必須是字母。標記符必須在段首或程序號后面,且由“:”分隔。在程序段中,標記符不能有其他含義。

(3)程序的絕對跳轉 NC程序在運行時以寫入的順序執行程序段,程序在運行時可以通過插入程序跳轉指令改變執行順序,跳轉目標只能是有標記符的程序段,此程序段必須位于改程序之內。絕對跳轉指令必須占用一個獨立的程序段。編程的指令格式為GOUTOF Lable:向前跳轉(向程序結束的方向跳轉)。GOTOB Lable:向后跳轉(向程序開始的方向跳轉)。

(4)程序的有條件跳轉 程序用IF條件語句表示有條件跳轉,如果滿足跳轉條件,則進行跳轉,跳轉目標只能是有標記符的程序段,該程序段必須在此程序之內。有條件跳轉指令要求一個獨立的程序段,在一個程序段中可以有許多個條件跳轉指令。條件跳轉指令的編程格式為IF條件 GOTOF Lable:向前跳轉(向程序結束方向跳轉)。IF條件 GOUTOB Lable:向后跳轉(向程序開始的方向跳轉)。條件跳轉的比較運算符有等于(=)、大于(>)、小于(<)、大于等于(≥)、小于等于(≤)。用上述比較運算表示跳轉條件,計算表達式也可以用于比較運算。比較運算的結果有兩種,一種為“滿足”,另一種為“不滿足”。不滿足時,該運算結果值為零。

2.2.2 支承輥中心孔R參數程序編制

如圖5所示,將中心孔大徑賦值給參數R1,中心孔圓錐角的一半賦值給參數R2,每次沿著Z向的吃刀深度賦值給參數R3,Z向起始深度賦值給參數R4,刀具半徑賦值給參數 R10[6]。用R參數編程如表1所示。

表1 數控加工程序單

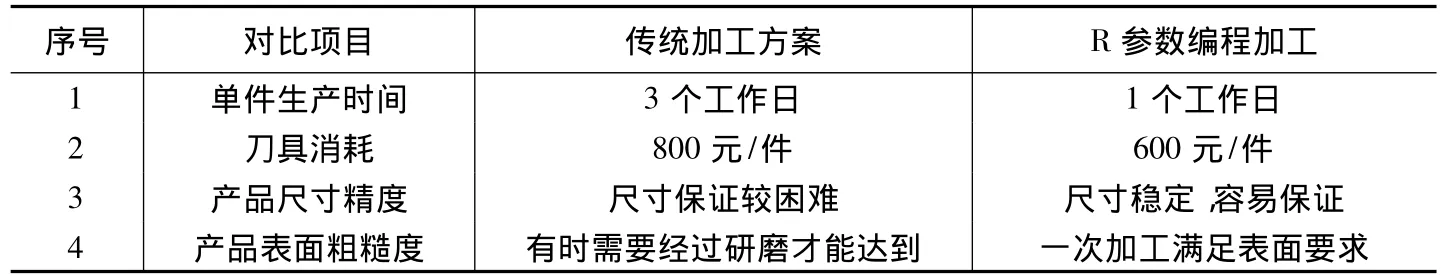

表2 工藝改進前后效果對比

3 工藝效果對比分析

采用R參數編程,用加工效率較高的玉米銑刀,采取高轉速、小切深、大進給,選用螺旋插補的銑削方式,最大限度地發揮了機床的加工效率。經過近3個月的實踐驗證,加工了10件不同型號的支承輥,和傳統的加工方法相比較,在加工時間、工人的勞動強度、刀具的使用成本、零件的質量穩定性方面都有較大幅度的提高,降低了生產成本,獲得了良好的經濟效益。工藝改進前后加工對比情況如表2所示。

4 結語

支承輥兩端的中心孔利用R參數編程,通過螺旋線銑削的方法在數控設備上加工完成,這樣不僅極大地提高了零件的加工質量及生產效率,有效的縮短了產品的生產周期,而且還大大減輕了操作者在加工過程中的勞動強度。同時,還改變了以往在加工該類零件時長期占用大型設備的占機時間等問題,從而有效地節約了生產制造成本,獲得了良好的經濟效益。

[1]山高刀具銑削樣本[Z].2009.

[2]陳洪濤.數控加工工藝與編程[M].北京:高等教育出版社,2008.

[3]魏茂珍,周墩明.螺旋下刀在數控銑床中的應用[J].金屬加工:冷加工,2012(24):46-47.

[4]魏春雪.西門子SINUMERIK840D數控系統中R參數在曲線加工中的應用[J].機械設計與制造,2006(8):116-117.

[5]張志勇,王曉東.Sinumerik840D系統算術參數R編程應用[J].機械工程師,2009(12):104-105.

[6]陳海州.數控銑削加工宏程序及應用實例[M].北京:機械工業出版社,2007.