汽車車橋類零件的工藝分析及高效加工

賈冀青 常偉軍 楊錦斌

(青海一機(jī)數(shù)控機(jī)床有限責(zé)任公司,青海西寧 810018)

隨著人類社會的不斷進(jìn)步與發(fā)展,在大街上我們隨處可見各種各樣的汽車,其種類和樣式之多,都?xì)w功于國家政策的大力支持。“節(jié)能汽車,環(huán)保汽車”是汽車業(yè)發(fā)展的主題目標(biāo),它在機(jī)械制造領(lǐng)域的要求是汽車零部件的高精度。車橋是汽車重要的元件之一,它需求數(shù)量非常大,因為每一輛汽車都需要車橋,而車橋的精度直接影響著汽車的綜合性能。為滿足汽車行業(yè)對高精度車橋的大批量需求,加工對每一道工序的加工切削參數(shù)的合理性、工藝過程的正確性要求非常嚴(yán)格。

下面針對車橋類零件加工過程的工藝分析、加工工藝方案進(jìn)行簡單的介紹。

1 工藝分析

1.1 確定加工方案

車橋也稱車軸,它是通過懸架和車架(或承載車身)相連,兩端安裝汽車車輪。其功能是傳遞車架(或承載車身)與車輪之間各方向作用力。它是汽車的重要元件,按照驅(qū)動方式可以分為:前橋、中橋、后橋。下面以某汽車中橋?qū)ζ浼庸すに囘M(jìn)行詳細(xì)的分析說明。

圖1是某汽車中橋零件圖,從圖中可以看出該零件的兩端為旋轉(zhuǎn)軸類,也是該零件的基準(zhǔn)(即A、B基準(zhǔn)),零件上的所有尺寸均與兩端關(guān)聯(lián),因此利用機(jī)械加工工藝學(xué)上的“互為基準(zhǔn)原則”和“基準(zhǔn)先行原則”,確定了其加工方案,即工藝流程如下:先分別加工兩頭內(nèi)孔及端面,再加工兩頭軸外圓,最后加工中間琵琶孔及端面。

1.2 設(shè)備選型

工件特性:長度為2 072 mm,寬度約540 mm,鏜孔直徑約445 mm。

加工設(shè)備選型:常理下,加工此類工件以臥式加工中心為第一選擇,與眾多工藝人員和機(jī)床操作工一起討論,還是認(rèn)為加工此類工件選擇臥式加工中心最為合理,但臥式加工中心價值比較昂貴,加工成本過高。隨后,我們多次組織與資深工藝人員和經(jīng)驗豐富的機(jī)床操作人員一起探討、研究,決定采用以“經(jīng)濟(jì)最大化、性價比最高化”為原則進(jìn)行設(shè)備選型,即立式加工中心配備CNC數(shù)控轉(zhuǎn)臺的工件加工方案。

2 加工工藝方案

2.1 夾具設(shè)計

因為要加工φ445 mm琵琶孔與φ110 mm N7孔及其各自端面上的螺紋,從圖1中可以看到φ445 mm琵琶孔與φ110 mm N7孔分別在兩個相互平行的平面上,加工完一個平面后,工件需要旋轉(zhuǎn)180°后來加工另外一個平面,若使用分工序或翻轉(zhuǎn)夾具的方法加工,加工出的工件精度低、一致性差、效率不高、工人的勞動強(qiáng)大、發(fā)揮不出加工中心的高效、快速、穩(wěn)定的特點(diǎn)。所以選用立式加工中心配CNC數(shù)控轉(zhuǎn)臺來實現(xiàn)一次裝夾完成對琵琶孔和端面及后蓋孔的全部加工內(nèi)容,在裝夾方面分別由A、B基準(zhǔn)用V型鐵和614 mm尺寸左面定位裝夾,然后再分別連接在CNC數(shù)控轉(zhuǎn)臺和尾架上。

2.1.1 防止工件在旋轉(zhuǎn)時丟轉(zhuǎn)

由于A、B基準(zhǔn)表面粗糙度好,它與V型鐵定位面之間摩擦力小,在CNC數(shù)控轉(zhuǎn)臺帶動工件旋轉(zhuǎn)時容易產(chǎn)生丟轉(zhuǎn)現(xiàn)象,使得工件旋轉(zhuǎn)不到位,φ445 mm琵琶孔與φ110 mm N7孔之間距離:150±0.06 mm和106±0.05 mm尺寸不能保證,所以在設(shè)計夾具時增加夾緊裝置,防止工件在旋轉(zhuǎn)時丟轉(zhuǎn)現(xiàn)象。

2.1.2 防止工件撓曲變形

該工件自重約170 kg,兩定位處(兩V型塊)的跨度為1 400 mm,工件約2/3的重量在中間部分,在兩個定位塊把工件支撐起之后,工件的中間部分處在懸空狀態(tài),因此,工件在自重的作用下產(chǎn)生中間部分下沉;再者,工件在鏜φ445 mm琵琶孔時,由于毛坯孔余量的不均勻,使得有A、B基準(zhǔn)構(gòu)成的軸線在空間產(chǎn)生各種程度的撓曲變形,從而影響加工出工件的精度。為此,在設(shè)計夾具時在工件的下方和側(cè)面增加輔助支持裝置,以防止工件的撓曲變形。

2.1.3 采用液壓夾具

由于該工件的特殊性和結(jié)構(gòu)的限制,若使用機(jī)械夾具裝夾工件,操作者在每加工一個工件需要花費(fèi)約5 min的時間來調(diào)整輔助裝置和夾具裝置,才能完成工件的定位和裝夾。這樣使得生產(chǎn)效率不高;操作者的勞動強(qiáng)度大。

從提高生產(chǎn)效率和降低操作者的勞動強(qiáng)度方面考慮,采用專用液壓夾具(圖2),工件的整個定位和裝夾過程全部由液壓系統(tǒng)來完成,操作者將工件安裝到位后,只需要在機(jī)床上執(zhí)行相應(yīng)的夾緊代碼,整個夾緊過程就會自動完成,不需要人為地去調(diào)整,工件的整個夾緊過程大約為30 s的時間,從而,加工一個車橋在該工序上可節(jié)約出2.5 min的時間。

2.2 采用自動工件坐標(biāo)測量系統(tǒng)

工件裝夾完成后,首先,將工件的琵琶孔端面在機(jī)床Y軸方向找平(X軸方向由等高V型定位塊保證);其次,需要先確定和測量出工件的坐標(biāo)零點(diǎn),再確定編程零點(diǎn);最后,編程加工。由圖可知,我們以琵琶孔向上定位數(shù)控轉(zhuǎn)臺零度位置,以琵琶孔中心為工件的X、Y軸坐標(biāo)零點(diǎn),以圖1中97 mm尺寸上面為工件的Z軸坐標(biāo)零點(diǎn);數(shù)控轉(zhuǎn)臺180°(φ110 mm N7孔端面坐標(biāo))位置坐標(biāo)可以通過數(shù)控轉(zhuǎn)臺的零度坐標(biāo)換算而來。

2.2.1 找正平面

若使用百分表和手動旋轉(zhuǎn)CNC數(shù)控轉(zhuǎn)臺的方法來找平,需要花費(fèi)約1 min的時間(這取決于操作者的熟練程度);使用雷尼紹自動工件坐標(biāo)測量系統(tǒng),人為事先設(shè)置好參數(shù)后,在機(jī)床上執(zhí)行程序,測頭就會自動去測量出琵琶孔端面與工作臺面在Y軸方向的夾角;然后CNC數(shù)控轉(zhuǎn)臺會自動旋轉(zhuǎn)來消除該夾角,使得工件琵琶孔端面與工作臺面平行。

2.2.2 測量工件坐標(biāo)系

人工手動測量X、Y、Z軸坐標(biāo)零點(diǎn)的方法,會使得測量的誤差大(主要取決于操作者的技術(shù))、浪費(fèi)時間;使用英國雷尼紹自動工件坐標(biāo)測量裝置,操作者只需要在機(jī)床上執(zhí)行工件測量程序,測頭就會自動測量并換算出X、Y、Z軸坐標(biāo)零點(diǎn),這樣操作方便簡單,測量精度高,節(jié)約時間。

2.3 數(shù)控加工工藝設(shè)計

為了解決某汽車中橋零件的高效加工,采取了先粗后精、先面后孔的加工方案,具體加工內(nèi)容如下:

(1)工件檢測及校正

X軸:測兩端法蘭端面定琵琶孔軸向位置。

Z軸:測φ126 mm g6外圓。

(2)夾具夾緊加工工件

(3)數(shù)控工作臺回轉(zhuǎn)0°位置

加工刀具及加工參數(shù):刀具為φ100 mm面銑刀,切削速度V=180 m/min,主軸轉(zhuǎn)速S=573 r/min,進(jìn)給速度F=802 mm/min,切削長度L=3 560 mm,切削時間T=4.689 min。

(5)粗鏜φ440 mm孔至φ439.5 mm

加工刀具及加工參數(shù):刀具為φ439.5 mm雙刃鏜刀,切削速度V=150 m/min,主軸轉(zhuǎn)速S=109 r/min,進(jìn)給速度F=44 mm/min,切削長度L=47 mm,切削時間T=1.318 min。

(6)粗鏜φ445 mm孔至φ444.5 mm

加工刀具及加工參數(shù):刀具為φ444.5 mm雙刃鏜刀,切削速度V=150 m/min,主軸轉(zhuǎn)速S=107 r/min,進(jìn)給速度F=43 mm/min,切削長度L=25 mm,切削時間T=0.831 min。

(7)φ445 mm孔口倒角和φ440 mm孔口倒角

加工刀具及加工參數(shù):刀具為φ63 mm倒角刀,切削速度V=240 m/min,主軸轉(zhuǎn)速S=1 213 r/min,進(jìn)給速度F=1 213 mm/min,切削長度L=2 800 mm,切削時間T=2.558 min。

(8)精鏜φ445 mm孔

加工刀具及加工參數(shù):刀具為φ445 mm精鏜刀,切削速度V=180 m/min,主軸轉(zhuǎn)速S=129 r/min,進(jìn)給速度F=13 mm/min,切削長度L=25 mm,切削時間T=3.865 min。

(9)精鏜φ440 mm孔

加工刀具及加工參數(shù):刀具為φ440 mm精鏜刀,切削速度V=170 m/min,主軸轉(zhuǎn)速S=123 r/min,進(jìn)給速度F=12 mm/min,切削長度L=23 mm,切削時間T=2.333 min。

(10)鉆12-M16×1.5底孔并孔端倒角

加工刀具及加工參數(shù):刀具為 φ14.5 mm×φ18 mm復(fù)合鉆頭,切削速度V=60 m/min,主軸轉(zhuǎn)速S=1 318 r/min,進(jìn)給速度F=198 mm/min,切削長度L=480 mm,切削時間T=2.924 min。

(11)攻12—M16×1.5螺紋孔

加工刀具及加工參數(shù):刀具為M16×1絲錐,切削速度V=60 m/min,主軸轉(zhuǎn)速S=12 r/min,進(jìn)給速度F=358 mm/min,切削長度L=1 100 mm,切削時間T=3.573 min。

(12)夾具松開加工工件

(13)數(shù)控轉(zhuǎn)臺180°位置

(14)夾具夾緊加工工件

(15)粗精銑φ110 mm N7孔端面

加工刀具及加工參數(shù):刀具為φ100 mm面銑刀,切削速度V=150 m/min,主軸轉(zhuǎn)速S=478 r/min,進(jìn)給速度F=574 mm/min,切削長度L=855 mm,切削時間T=1.74 min。

(16)粗鏜 φ110 mm N7 孔至 φ109.5 mm

加工刀具及加工參數(shù):刀具為109.5粗鏜刀,切削速度V=120 m/min,主軸轉(zhuǎn)速S=349 r/min,進(jìn)給速度F=70 mm/min,切削長度L=42 mm,切削時間T=0.85 min。

(17)鏜 M112 ×1.5 至 φ110.5 mm

加工刀具及加工參數(shù):刀具為110.5粗鏜刀,切削速度V=120 m/min,主軸轉(zhuǎn)速S=346 r/min,進(jìn)給速度F=69 mm/min,切削長度L=22 mm,切削時間T=0.569 min。

(18)M112 ×1.5 孔口45°倒角

加工刀具及加工參數(shù):刀具為φ63 mm×45°倒角刀,切削速度V=200 m/min,主軸轉(zhuǎn)速S=1 011 r/min,進(jìn)給速度F=1 011 mm/min,切削長度L=360 mm,切削時間T=0.606 min。

(19)銑 M112×1.5螺紋

加工刀具及加工參數(shù):刀具為φ32 mm螺紋銑刀,切削速度V=90 m/min,主軸轉(zhuǎn)速S=896 r/min,進(jìn)給速度F=269 mm/min,切削長度L=360 mm,切削時間T=1.844 min。

(20)精鏜φ110 mm N7孔

加工刀具及加工參數(shù):刀具為φ110 mm精鏜刀,切削速度V=180 m/min,主軸轉(zhuǎn)速S=521 r/min,進(jìn)給速度F=52 mm/min,切削長度L=25 mm,切削時間T=0.731 min。

(21)夾具松開加工工件

(22)數(shù)控工作臺回轉(zhuǎn)0°位置

2.4 加工程序

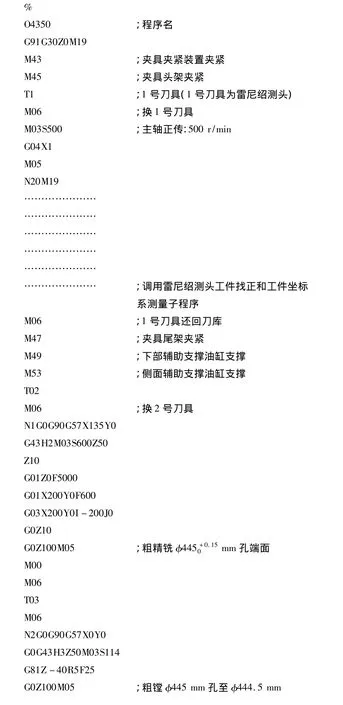

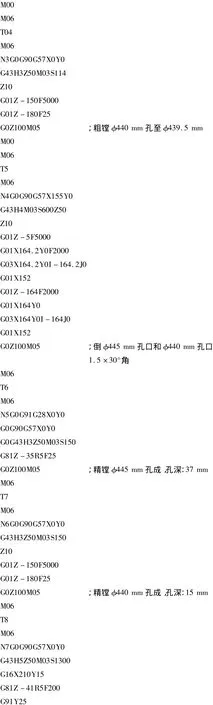

下面以FANUC0i MD數(shù)控系統(tǒng)為例,根據(jù)數(shù)控加工工藝對對圖1所示的加工零件進(jìn)行數(shù)控加工編程,具體加工程序如下:

3 結(jié)語

該工藝方案經(jīng)過實踐驗證了其切削參數(shù)合理性、工藝過程正確性,加工精度完全達(dá)到了用戶圖紙要求,成為車橋加工成熟的加工工藝典范,在生產(chǎn)實踐中承擔(dān)大量成批生產(chǎn)的重任,加工出的車橋具有精度高、互換性好等優(yōu)點(diǎn),完全滿足當(dāng)代“節(jié)能汽車,環(huán)保汽車”所需的車橋,值得在車橋類零件加工中推廣應(yīng)用。按此工藝方案已成功建設(shè)為某汽車制造企業(yè)車橋生產(chǎn)線,得到了用戶廠家領(lǐng)導(dǎo)、工藝人員及數(shù)控機(jī)床操作技師們的好評。