數控磨床砂輪箱的精細裝配

徐 贊 趙金剛 王景嘵

(濟南四機數控機床有限公司,山東濟南 250101)

在磨削過程中,砂輪架的各項特性直接影響整臺機床的加工性能,進而影響工件的加工質量、加工精度,所以對砂輪架部件進行精細合理的裝配,能大大提高機床本身的精度和磨削性能,從而提高工件的表面加工質量。因此,筆者從砂輪架幾個主要關鍵部件的裝配來進行分析。

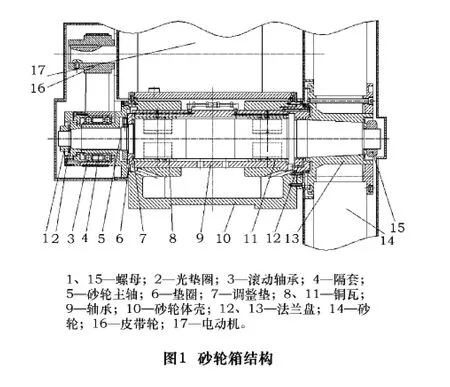

在整個裝配過程中存在很多難點,通過不斷地摸索和反復研究,逐步解決了諸多難點。下面以筆者公司核心部件砂輪架(圖1)為例來介紹對其裝配的注意環節和具體措施。

1 對砂輪架裝配的具體措施

1.1 準備工作

(1)清洗各部零件及標件。

(2)對砂輪架體殼進行刮研。①刮砂輪架底面,要求10點/25 mm×25 mm均布;②刮前后兩銅瓦孔,要求其軸心線與底面的平行度為0.032 mm;③刮砂輪架前端面(與刮研盤配刮),要求8點/25 mm×25 mm均布,且與銅瓦孔軸線的垂直度為0.05 mm。

(3)清洗砂輪架體殼。先將砂輪架體殼上的切屑、臟污清理干凈,去毛刺。再用油清洗砂輪架體殼上的油孔,要求清洗干凈,各油孔暢通。

(4)清洗主軸。先將主軸放入粗煤油箱清洗,再放入精煤油箱中清洗干凈,并用脫脂白紗布擦拭干凈。

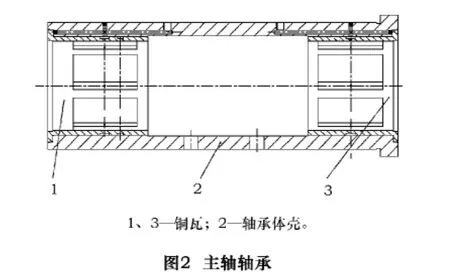

(5)清洗軸承。先用油石將軸承(圖2)內兩端12條油楔24處的毛刺清理干凈。然后將軸承放入粗煤油箱清洗,并用毛刷、鋼針、鐵絲等工具將軸承內油孔、內外部分清理干凈,再放入精煤油箱中清洗干凈,并通氣清洗,用脫脂白紗布擦拭干凈。

1.2 對砂輪架的成裝

(1)將軸承(圖2)裝入砂輪架體殼內,接好管路,體殼兩端用有機玻璃密封蓋密封好,接通靜壓油清洗,清洗應在2 h以上,注意觀察兩端12個油孔出油是否流量一致,并無堵塞現象,然后用白色的絲綢布擦凈軸承,要求潔白的絲綢布擦后看不出臟的痕跡為止。檢查并記錄。

(2)將清洗后主軸再用白色的絲綢布擦凈,要求潔白的絲綢布擦后看不出臟的痕跡為止,裝入軸承,接通靜壓油清洗,在清洗的過程中將主軸不斷地向右移動,加大軸承的瞬間沖洗力度,以便更好地將軸承內的臟污沖出。

(3)將主軸向左推,使主軸靠緊軸承,不得有間隙,用深度千尺測量出體殼右端面至軸承端面之間的距離S1,再用深度千尺測量出法蘭盤12的實際深度S2。配磨法蘭盤,要求S2=S1-(0.02~0.03),法蘭盤12的圓臺面須在平板上研磨,要求無高點、毛刺。

(4)將配磨好的法蘭盤仔細清洗后裝入體殼,緊固內六角圓柱頭螺釘,仔細調整主軸與法蘭盤12的間隙,要求四周間隙相同。檢查法蘭盤與體殼之間,要求無間隙。

(5)配磨調整環:將主軸向左推,使主軸靠緊軸承,不得有間隙,用深度千尺測量出主軸左端端面至軸承右端端面(圖2中銅瓦3的右端面)之間的距離S3;配磨調整環7(圖1):調整環的尺寸S4,要求:S4=S3+(0.02~0.036)。

(6)將配磨好的調整環,在平板上研磨,要求兩端無高點、毛刺,兩端的平行度0.005 mm。清洗干凈后裝入主軸。

(7)將擋圈、調整螺母、卸荷裝置、傳動盤、光墊圈和六角螺母依次裝入主軸左端,緊固內六角圓柱頭螺釘。

(8)將砂輪法蘭盤、砂輪卡板、墊圈和六角螺母依次裝入主軸右端。

1.3 對裝配效果的檢測

(1)測量主軸間隙,在無靜壓油供油的情況下要求:軸向間隙0.01~0.022 mm;徑向間隙0.02~0.025 mm。

(2)測量主軸精度,要求:主軸定心錐面徑向跳動0.003 mm;主軸軸向竄動0.003 mm。

(3)在通靜壓油供油的情況下,測量壓力為14~15 MPa。

1.4 觀察運轉效果

(1)不裝試車工藝輪,空運轉4 h(由低速到高速)。

(2)砂輪架壓力表讀數應高于開車前1 MPa。

(3)裝試車用工藝鐵輪運轉8 h,主軸高速運轉2 h后,砂輪架壓力表顯示壓力允許下降0.3~0.4 MPa。

1.5 測升溫

測量溫升:不大于30℃,不允許滲漏。按部裝驗收記錄測量砂輪架精度。

2 結語

綜合上述分析,通過以上工藝流程的裝配,砂輪架既能達到設計要求,又能保證機床運行和工作精度,確保了機床一次交驗合格率達到了100%,為機床的裝配提高了效率,獲得了較好的經濟利益。