鋁桿結晶輪滾壓殘余應力數值仿真與工藝分析

王 棟 韓變枝 王忠文

(①太原理工大學陽泉學院,山西陽泉 045000;②陽泉鋁業股份有限公司,山西陽泉 045000)

結晶輪是電工圓鋁桿連鑄連軋生產線中連續鑄造機的核心零件,起著鑄錠成形和保證連續生產的重要作用。結晶輪的使用壽命一般為2 000~3 000 t,主要失效形式為疲勞裂紋。連鑄過程中,結晶輪承受的循環熱應力,促使結晶腔底面橫向裂紋的產生和擴展,檢查發現最深的裂紋可達10 mm,出現咬錠現象,嚴重影響生產的順利進行。表面滾壓技術是對零件表層金屬材料加壓,使金屬原子間距離發生變化,當壓力達到一定數值時,發生的塑性變形改變了金屬層的組織結構和物理性能,組織結構更加緊密,晶粒變細,晶粒形狀沿著變形最大的方向延伸,產生的冷作硬化現象,使金屬材料的硬度和表面質量得到提高[1]。金屬材料滾壓后,表層材料存在的殘余壓應力,可以有效阻礙裂紋的形成及擴展[2]。應用表面滾壓技術,對于提高結晶輪疲勞強度、延長其使用壽命具有重要意義。滾壓強化的效果和質量取決于滾壓進給量、滾壓圈數等工藝參數,研究滾壓參數對結晶輪滾壓質量和殘余應力的影響,通過試驗的方法比較直接,也最簡單,但是成本也高。因此,在實際工程中存在著滾壓工藝參數選擇無據可依和滾壓效果難以評價等問題。

近年來,數值仿真分析技術應用于滾壓強化工藝,為工藝參數的選擇和優化提供了有力的理論依據。李風雷等采用Johnson-Cook流動應力模型對滾壓過程進行了二維有限元模擬[3];王立東等采用平面應變模型研究了滾柱垂直壓入光滑水平工件的壓痕過程[4];W.Kim等采用三維垂直壓入模型分析了螺紋滾壓強化中不同進給量對殘余應力的影響[5]。還有很多學者研究了不同工件的滾壓成型過程[6-8]。

表面滾壓強化過程以及殘余應力仿真,包含材料非線性、幾何非線性和接觸非線性等非常復雜的問題。已有的數值仿真都進行了不同程度的簡化。二維建模具有一定的局限性;三維建模中,有的簡化為垂直壓入光滑工件過程,有的簡化為工件轉動軋輥不轉動的相對滑動過程,數值分析也只是針對一圈或者1/4圈的滾壓過程,或者是只對滾壓變形進行了仿真,沒有分析殘余應力問題等,和實際的滾壓工藝有較大的差別。

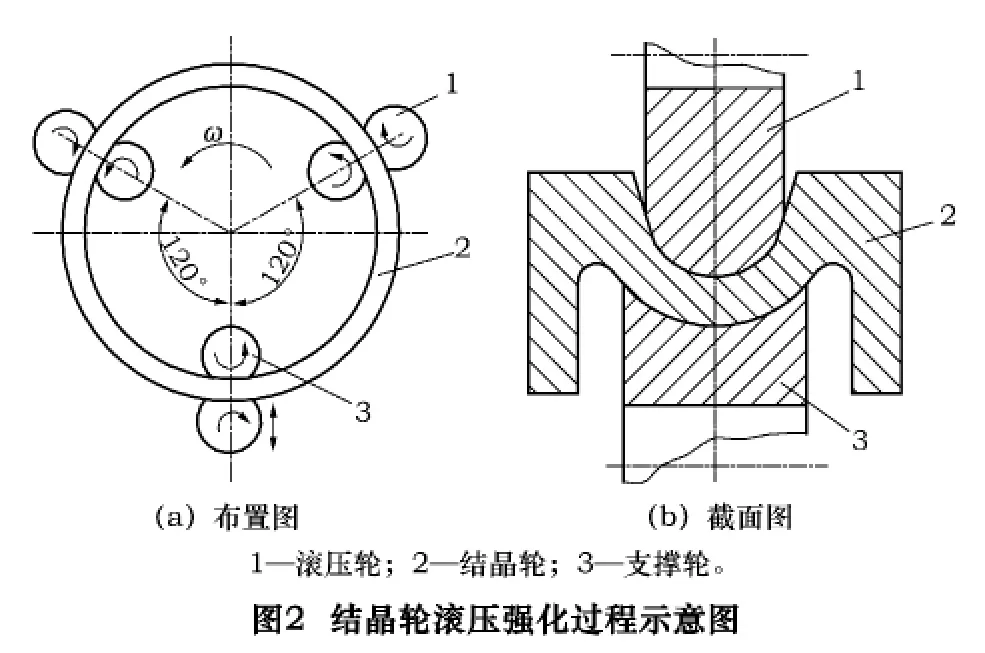

表1 材料屬性基本參數

結合上述問題,考慮滾壓形式、進給量、滾壓圈數以及滾壓速度等因素,應用Pro/E造型軟件和ANSYS Workbench LS-DYNA組件,提出了對結晶輪結晶腔表面進行多圈滾壓強化工藝的三維有限元數值仿真模型,將修改的K文件導入LS-DYNA Solver求解,獲得了符合形變強化規律殘余應力分布。討論了邊界條件、進給方式、滾壓進給量和滾壓速度等工藝參數對殘余應力分布的影響,為結晶輪滾壓工藝參數的優化提供了重要的理論依據。

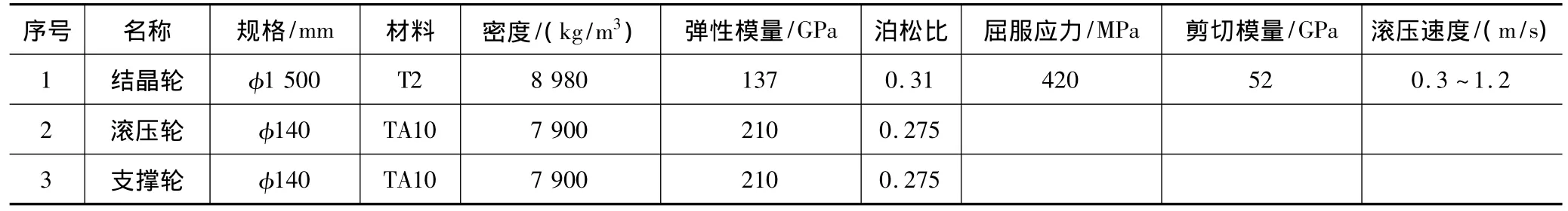

1 結晶輪基本結構

連鑄連軋機結晶輪為圓環狀,其斷面呈“M”形,如圖1所示。結晶腔內外均為噴淋水冷卻,鋁液在結晶腔中鑄造成型,結晶腔底部圓弧處受到循環熱應力作用最大,促使橫向裂紋(x向)的產生和擴展。應用滾壓技術,在結晶腔圓弧處實施成型滾壓,使結晶腔表層材料存在的殘余壓應力,以阻礙裂紋的形成及擴展,延長結晶輪的使用壽命。

2 創建分析模型

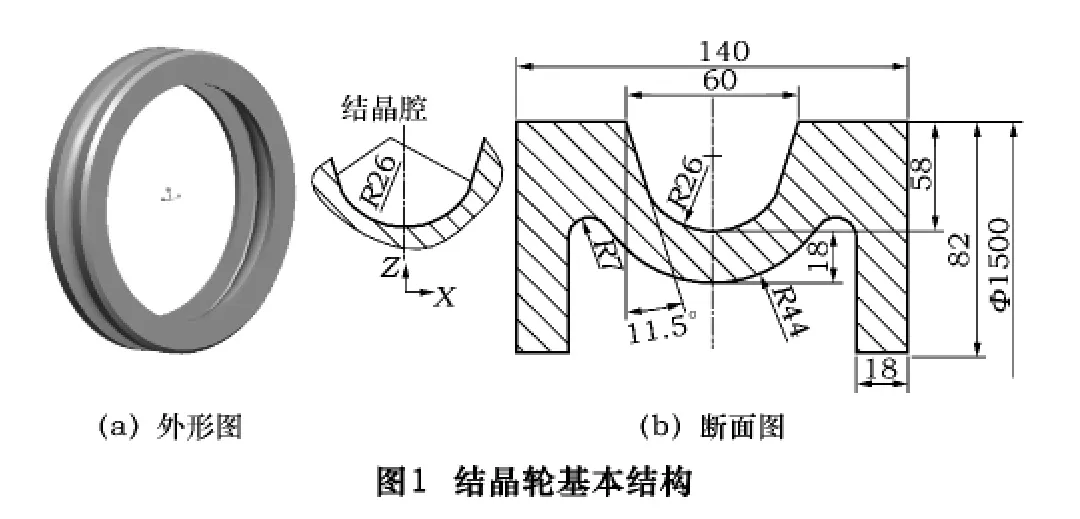

2.1 滾壓過程

結晶輪采用離心鑄造、機械加工完成,結晶腔表面質量要求Ra0.8~1.6 μm,外表面質量要求Ra3.2 μm,接觸表面質量都很好。結晶輪滾壓過程設計方案為:在圓周方向均勻布置3對滾壓裝置,如圖2a。在結晶輪旋轉摩擦力的作用下,支撐輪自轉,滾壓輪也自轉的同時還以一定速度壓向結晶輪,在滾壓輪和支撐輪的擠壓作用下完成結晶輪的滾壓強化,如圖2b。

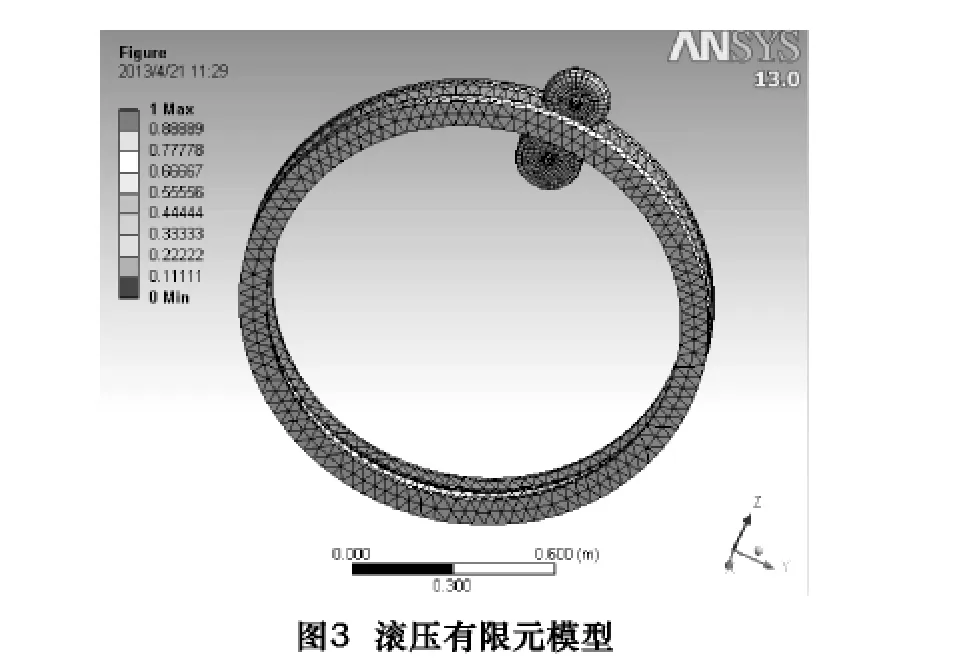

2.2 建立模型及網格劃分

取一對滾壓裝置,建立有限元模型,如圖3所示,結晶輪滾壓接觸處任一點的坐標,x軸為軸向,y軸為周向,z軸為徑向。采用自適應接觸準則,對于減少計算時間、提高計算效率的效果是很顯著的[9]。綜合考慮計算精度和收斂性,采用1級細化,單元格尺寸能滿足分析要求。

2.3 材料屬性的定義

結晶輪定義為柔性體,滾壓輪、支撐輪定義為剛性體,基本參數見表1。

2.4 邊界條件

滾壓過程中,結晶輪和支撐輪相對位置固定,支撐輪在結晶輪的摩擦帶動下繞自身軸線轉動。邊界條件定義:設定結晶輪、支撐輪只有繞自身軸線轉動的自由度,滾壓輪除繞自身軸線轉動外,還有壓向結晶輪的自由度。為避免過約束,支撐輪徑向設為彈性支撐。對稱模型分析時,在結晶輪對稱面上施加對稱位移約束。

2.5 進給方式

通過滾壓輪對結晶輪的徑向進給來實現載荷的施加。滾壓過程分3步:滾輪徑向壓入;結晶輪連續轉動,反復滾壓;滾輪離開工件,完成整個滾壓過程。

簡化滾輪的進給為分段和連續兩種方式。分段進給:在結晶輪靜止狀態時,滾輪徑向壓入,達到每圈進給量后,滾輪停止進給,結晶輪開始1~2圈的圓周滾壓,以增強對工件表面的“滾平”效果。重復上述過程,直到徑向進給滾壓量達到預定滾壓量。完成滾壓后,滾輪與結晶輪分離。連續進給:結晶輪連續旋轉的同時,滾輪沿徑向進給,達到預定滾壓量時,滾輪停止進給,結晶輪繼續轉動,進行數圈滾壓。滾壓工作完成后滾輪和結晶輪分離。

根據上述過程,結晶輪的旋轉運動以及圈數由角速度和時間控制。滾輪的徑向運動采用速度和時間控制,通過“Tabular Data”實現。為減少計算機計算時間,適當放大結晶輪角速度,合理調整角速度和時間。

3 結果分析

3.1 殘余壓應力的分布規律

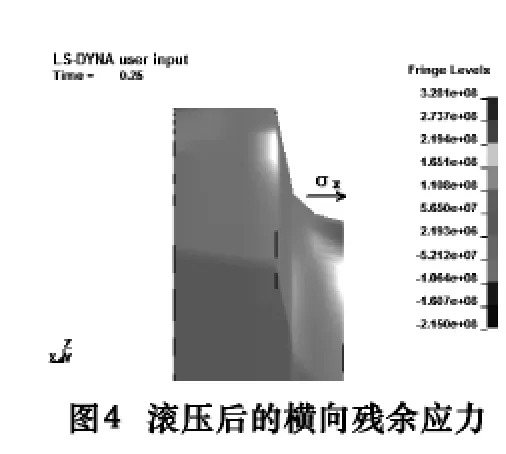

在阻礙結晶腔表面疲勞裂紋生成和擴展中,起主要作用的是平行于軸線方向的橫向殘余應力。根據對稱性,簡化模型結構,取1/2模型分析。滾壓后,在滾壓區域的表面形成了一個殘余壓應力層(x向應力為負值)。結晶輪橫向殘余應力的分布如圖4所示。

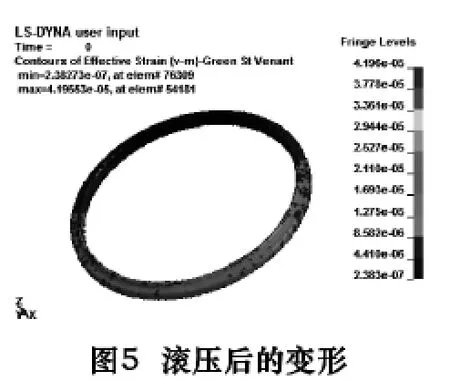

滾壓量為0.6 mm結晶輪的塑性變形云圖如圖5所示。從總體來看,變形很微小,在鄰近被滾壓槽溝的圓周上出現了變形量差別不大的凸起,反映了金屬的流動過程,符合實際的滾壓試驗結果。滾壓仿真模型能夠實現滾壓變形的效果。

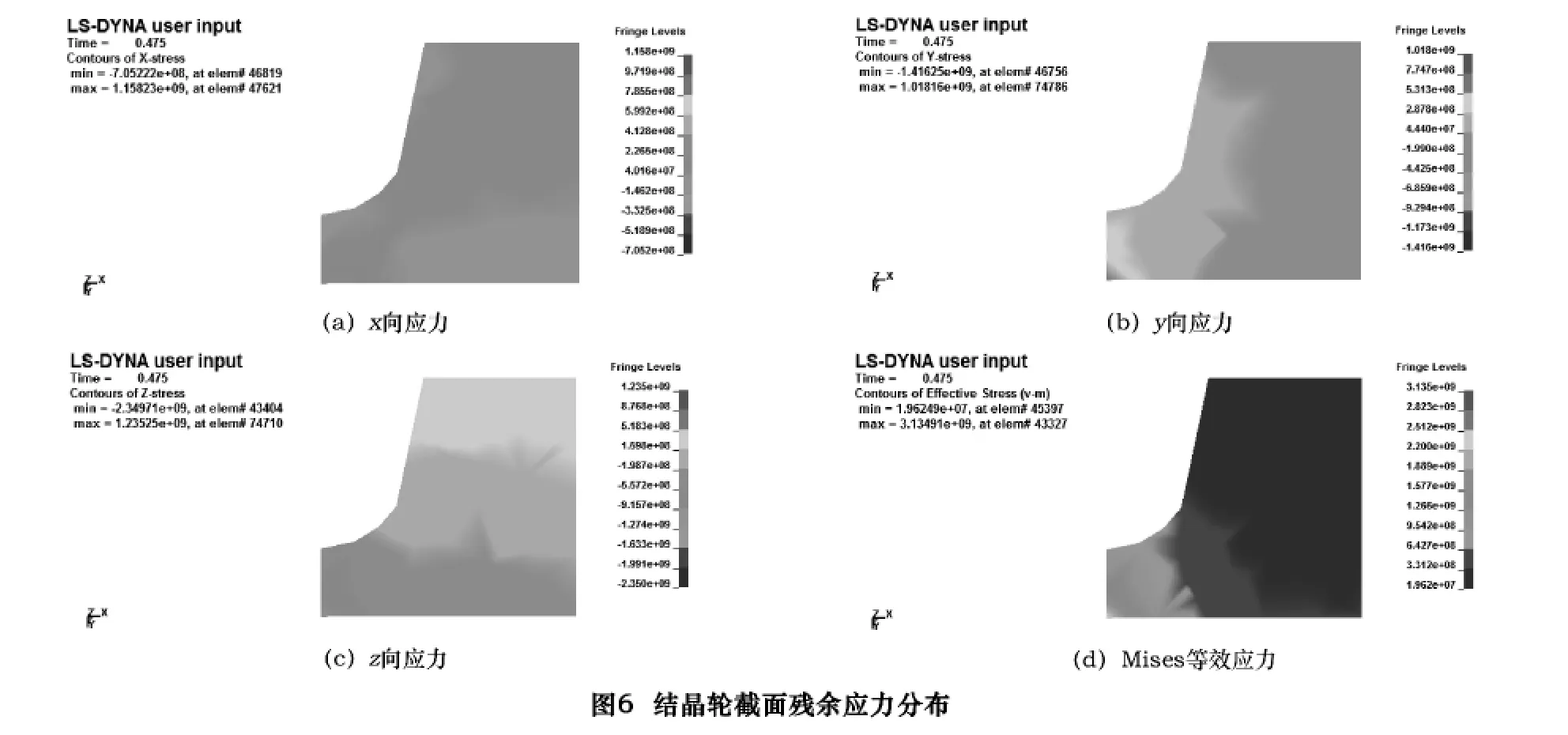

某種工藝條件下滾壓后結晶輪截面的殘余應力分布,如圖6。在結晶腔圓弧處存在較大殘余應力。總體上來看,3個方向殘余應力的數值上,z向最大,壓應力為557.2 MPa,其次是x向,壓應力為332.5 MPa,y向的壓應力為287.8 MPa。從殘余應力的分布區域來看,x向和z向的殘余應力分布區域較小,且集中在圓弧附近,y向的殘余應力分布區域最大,覆蓋了結晶腔的2/3。Mises等效應力值為642.7 MPa分布于圓弧處。由于循環熱應力的作用所產生的裂紋是導致結晶輪失效的主要形式,其原因是由于圓弧底部產生較大的(x向)軸向拉應力。因此,綜合考慮滾壓后各向殘余應力的大小和分布區域,軸向壓應力具有足夠強度和分布區域,有利于最大程度上抵消結晶輪工作時承受溫度載荷產生的彎曲拉應力,這和工程實際中通過滾壓能夠顯著提高零件彎曲疲勞強度的結論相吻合。

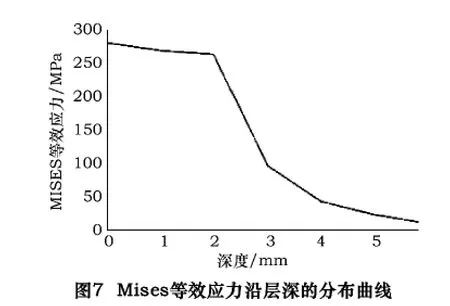

根據Mises等效強度理論及彎曲疲勞強度理論,圓弧部位的Mises等效應力的層深分布對分析強化效果和殘余應力很有價值。進給量為0.3 mm中度滾壓狀態下,Mises等效應力沿層深的分布曲線,如圖7所示。從圓弧表面沿層深方向,滾壓后的殘余應力總體上逐漸減小,在約2 mm層深處最大應力為280 MPa,最小應力為240 MPa,變化很小為表層;在2~3 mm層深處最大應力為240 MPa,最小應力為90 MPa,應力值沿層深變化劇烈;在3~5 mm層深處最大應力為90 MPa,最小應力為40 MPa,應力值沿層深變化略為減小,但仍較劇烈;深度大于5 mm以后,應力值沿層深的變化非常緩慢,逐漸減小到零。

3.2 殘余應力分析

不同的滾壓參數將決定不同的殘余應力分布。連續反復滾壓的條件下,準確地仿真殘余應力是一個比較復雜的問題。

3.2.1 滾壓進給量的影響

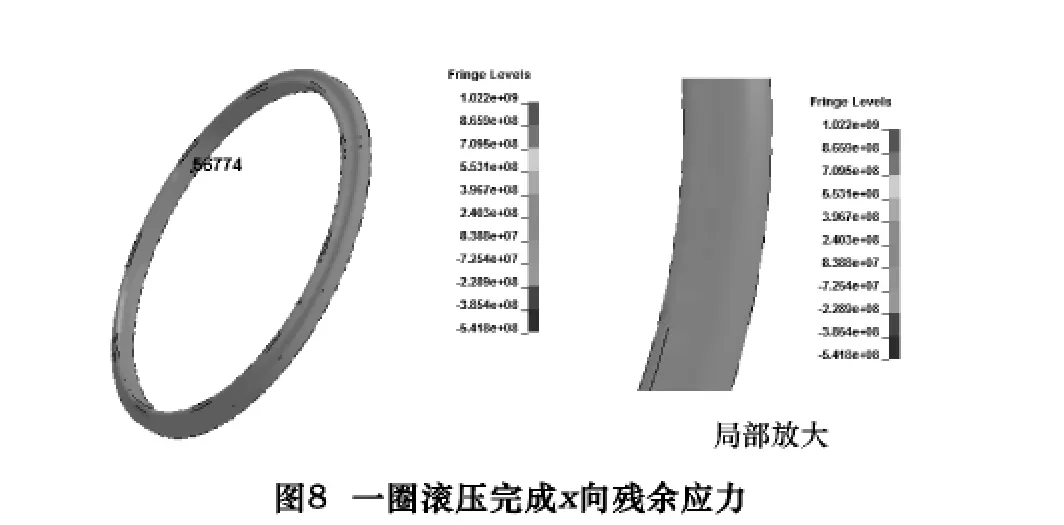

首先在分段進給的模式下,分析滾壓進給量對殘余應力分布的影響。根據相關文獻[2],滾壓工藝塑性硬化層厚度為0.1~0.8 mm。考慮計算資源,縮短計算時間,放大了轉速,設結晶輪滾壓接觸處某點的速度為36 m/s、給定滾輪較為極端的總滾壓量1 mm,即滾輪對結晶輪滾壓一圈即可完成總滾壓量,對應結晶輪x向應力云圖,如圖8所示。從結晶輪表面色彩分布來看,出現了明顯的殘余拉應力區,殘余拉應力值為83.8 MPa,殘余壓應力值為72.5 MPa。這主要是因為,當一次性壓入量過大時,在滾壓過程中,滾輪擠壓作用產生的塑性流變在接觸前方形成明顯“凸起”,產生了殘余拉應力。

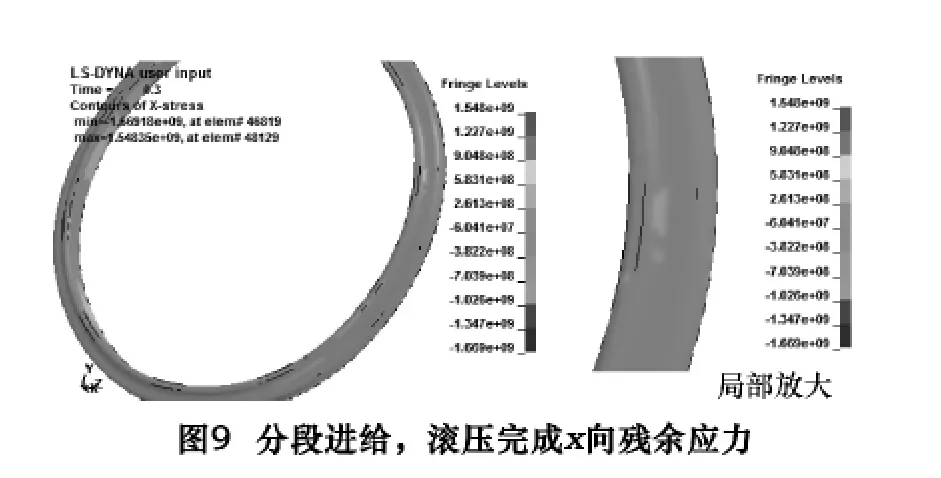

設定滾輪徑向進給量為0.1 mm,結晶輪轉動一圈(接觸處某點的速度為36 m/s)后,滾輪再進給0.1 mm,如此往復,直至滾壓完成0.9 mm總滾壓量后,滾輪與結晶輪分離,結束滾壓,x向殘余應力云圖,如圖9所示,殘余壓應力值為60.4 MPa。可見,當滾壓進給量減小時,擠壓塑性流變的“凸起”相應減小,緩解了拉應力的形成,使殘余拉應力區域的范圍和大小有所降低,殘余應力的分布也更均勻。

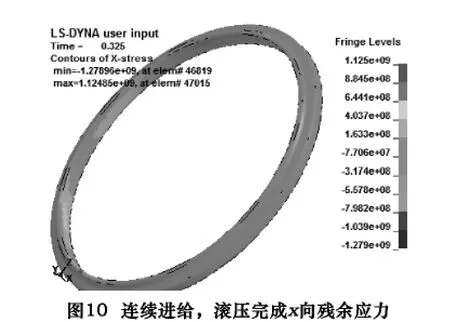

設定滾輪在結晶輪轉動時連續進給,在完成總滾壓量后,結晶輪繼續進行4圈的最終滾壓,滾壓條件與分段滾壓模式相同(總滾壓量0.9 mm,滾壓速度36 m/s,每圈徑向滾壓進給量0.1 mm),x向殘余應力云圖,如圖10所示,殘余壓應力值為77.06 MPa。與分段滾壓方式的數值計算結果比較,連續進給方式顯示了與分段進給相同的規律,而且具有更好的殘余壓應力均勻化效果。結果表明,減小滾輪每圈徑向進給量的連續滾壓方式,有利于使殘余壓應力的均勻化。

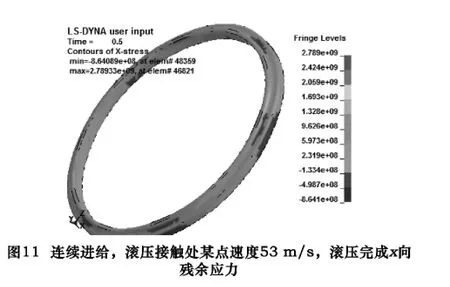

3.2.2 滾壓轉速的影響

調整結晶輪接觸處某點的速度為53 m/s,按連續進給條件進行滾壓,x向殘余應力如圖11所示,最大殘余壓應力為864.1 MPa,最小殘余壓應力為133.4 MPa,出現了應力不均勻的情況。分析結果表明,較低的滾壓速度有利于殘余應力均勻分布,和實際滾壓工藝的比較結果相吻合。

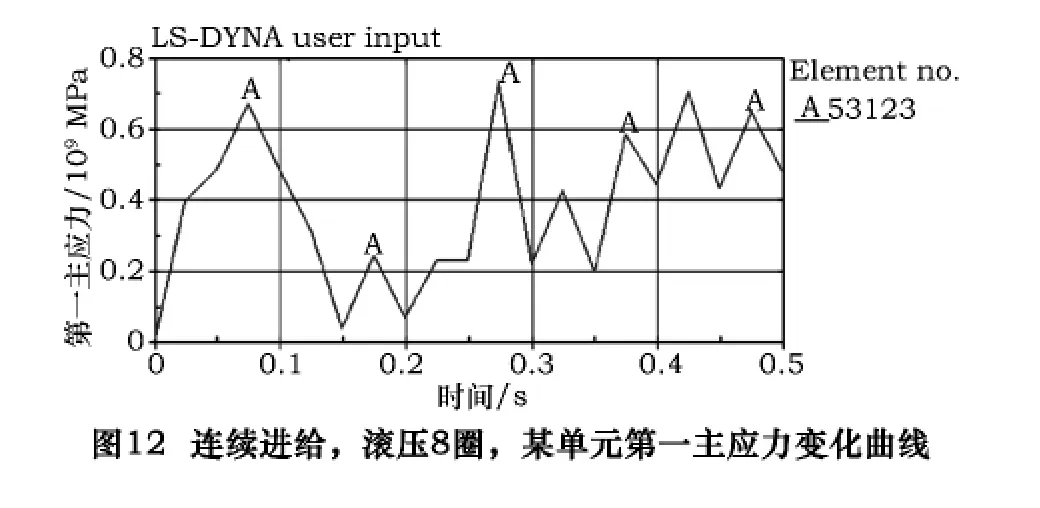

3.2.3 滾壓圈數的影響

如圖12所示,總進給量為0.9 mm,每圈徑向進給量0.2 mm,連續進給方式下,結晶腔圓弧面上某一單元第一主應力隨時間(圈數)變化情況曲線。從第1圈到第5圈,第一主應力值峰值變化比較大,此后的第6、7、8圈的第一主應力值峰值基本趨于穩定。從每圈非接觸位置的殘余壓應力來看,殘余壓應力隨滾壓圈數的增加應力波動范圍逐漸減小,到第6圈后基本穩定在550 MPa左右。由此可見,增加滾壓圈數的目的是穩定和保持已經獲得的殘余壓應力,而不是提高殘余壓應力值,同時配合結晶輪合適的滾壓速度(0.4~0.7 m/s)能夠通過消除表面的微小裂紋等缺陷,起到改善滾壓表面質量的作用。結果表明,滾輪達到總滾壓量后,結晶輪繼續轉動4~6圈,滾輪才分離,完成滾壓過程,實現滾平效果,殘余壓應力達到飽和。如果繼續增加滾壓圈數,反而會在滾壓部位產生接觸疲勞,形成工程上常見的魚鱗狀裂紋,破壞滾壓表面殘余壓應力和表面質量。

4 滾壓實踐

為驗證仿真結果,在當地企業的支持下,自制樣機并進行實踐。結晶輪材質、幾何尺寸、滾壓方式、滾輪形狀參數、滾壓參數等均與模擬參數一致。為保證滾壓過程的順利進行,配有乳化液冷卻系統。結晶輪旋轉電動機功率為55 kW,連續進給方式達到總進給量0.9 mm,繼續滾壓3~5遍。滾壓完成后測量結晶腔技術參數,表面粗糙度為Ra0.08~0.12 μm,表面硬度提高約40%。生產驗證表明,結晶輪機械加工完成后進行滾壓,投入生產300~500 t后,再滾壓一次以“滾平”微小裂紋,結晶輪總使用壽命達到約4 000 t。該技術提高抗疲勞強度和使用壽命效果顯著。

5 結語

根據結晶輪的結構和使用工況,確定了滾壓方案,并建立了連續多圈滾壓的數值仿真模型。通過控制滾輪的徑向進給量,模擬了結晶輪的滾壓運動,獲得了圓弧部位殘余應力沿層深的分布規律。結晶輪結晶腔圓弧部位滾壓后,產生了足夠的強度和分布區域的軸向殘余壓應力,有利于抵消結晶輪工作狀態下承受熱載荷所產生的拉應力,結果與工程實際中通過滾壓能顯著提高彎曲疲勞強度的理論相一致。研究了不同的進給方式、進給量、滾壓速度和滾壓圈數對結晶腔表面殘余應力的影響。結果表明,滾輪每圈徑向進給量(0.1 mm)的連續滾壓方式和較低的滾壓速度(0.4~0.7 m/s),可以避免殘余拉應力的產生,并有利于在表面形成均勻的殘余壓應力。合理的滾壓圈數不僅能夠穩定和保持已經獲得的殘余壓應力,而且能夠提高表面質量。這些研究內容及其仿真參數為結晶輪的滾壓工藝制訂提供重要的理論依據。

[1]許正功,陳宗帖,黃龍發,等.表面形變強化技術的研究現狀[J].裝備制造技術,2007(4):69-71.

[2]劉福超,雷麗萍,曾攀,等.滾壓有限元模型數值模擬[J].塑性工程學報,2012,19(2):17 -21.

[3]李風雷,夏偉,周照耀,等.滾輪滾擠壓過程的有限元建模與分析[J].機床與液壓,2007,35(1):55 -57.

[4]王立東,阮雪榆,陳楚杰,等.缺口滾壓強化后殘余應力應變分布的數值模擬[J].兵器材料科學與工程,1996,19(1):15 -19.

[5]Kim W,Kawai K,Koyama H,et al.Fatigue strength and residual stress of groove - rolled products[J].Journal of Materials Processing Technology,2007,19(4):46 -51.

[6]徐聰聰,蘇鐵熊,王軍,等.基于ANSYS Workbench的曲軸圓角形狀及其下沉量的研究[J].煤礦機械,2010,31(11):79 -81.

[7]姜偉,于恩林.螺旋槽管材滾壓成型過程的數值模擬及試驗研究[J].鋼鐵,2005,40(9):54 -56.

[8]薛隆泉,王玉秋,劉榮昌.曲軸滾壓加工殘余變形的有限元分析[J].機床與液壓,2005(10):40-41.

[9]王生武,溫愛玲,邴世君,等.滾壓強化的殘余應力的數值仿真及工藝分析[J].計算力學學報,2008,25(12):113 -118.