GCr15軸承鋼的ELID高效精密磨削的實驗研究*

王詠莉 王春健 關(guān)佳亮 王志偉 朱莉莉

(①北京衛(wèi)星制造廠,北京 100190;②北京工業(yè)大學機械工程與應用電子技術(shù)學院,北京 100124)

GCr15軸承鋼是一種最常用的高鉻軸承鋼,具有良好的耐磨性、淬透性、尺寸穩(wěn)定性和抗蝕性,熱處理后可獲得高而均勻的硬度,被廣泛應用于航空航天、汽車制造、鐵路運輸和國防工業(yè)等領(lǐng)域。隨著科學技術(shù)的發(fā)展,傳統(tǒng)的加工方法難以滿足對GCr15的精密超精密加工要求。傳統(tǒng)的加工方法加工工序多、效率低、成本高。在線電解修整(ELID)磨削技術(shù)是對金屬結(jié)合劑超硬磨料超微細砂輪在線修整、修銳的復合磨削技術(shù),它有別于電解磨削、電火花磨削,具有以下顯著特點:磨削過程具有良好的穩(wěn)定性和可控性,易于實現(xiàn)磨削過程的最優(yōu)化;加工精度高,表面裂紋少,表面質(zhì)量好;適應性廣泛,磨削效率高;裝置簡單,成本低,推廣性強等[1]。本文采用ELID磨削技術(shù)對GCr15軸承鋼進行超精密鏡面磨削實驗,探究磨削時的電極間隙、磨削深度和砂輪線速度對加工質(zhì)量的影響,優(yōu)化試驗參數(shù)后獲得Ra0.006 μm的加工表面。

1 ELID磨削技術(shù)基本原理

ELID磨削原理如圖1,根據(jù)砂輪形狀制定的電極作為陰極,金屬基砂輪與電源正極相連作為陽極,在陰極與砂輪之間通過電解液,利用陽極溶解原理,砂輪表面的金屬結(jié)合劑被不斷去除,逐漸露出新磨粒,從而使砂輪始終保持很好的磨削狀態(tài),同時在砂輪表面電解形成鈍化膜,有效抑制砂輪的過度電解,上述過程重復進行并保持一種平衡狀態(tài)從而達到最佳磨削效果。

2 ELID精密超精密鏡面成型機理

ELID精密超精密鏡面成型機理如圖2所示。在ELID磨削過程中,一方面由于磨粒固著在結(jié)合劑中,對于單顆粒的固著磨粒而言,其有效磨削尺寸只有磨粒尺寸的1/3,磨粒主要以微切削的方式去除材料,所以造成的破碎區(qū)要小得多;另一方面,砂輪表面形成具有一定厚度和彈性且容納有脫落磨料的鈍化膜,成為一種具有良好柔性的研磨膜。

表1 GCr15軸承鋼的化學成分及力學性能

精磨時,由于進給量很小,鈍化膜的厚度遠大于磨料的出刃高度,使砂輪基體表層磨料在磨削中不可能直接與工件接觸,砂輪上覆蓋的這層鈍化膜將代替金屬基砂輪參與真正的磨削過程。當電解作用完全抑制時,鈍化膜對工件進行光磨。所以ELID磨削實際上是一種將磨、研、拋合為一體的復合式精密鏡面加工技術(shù),其中磨粒主要是以滑動方式去除工件材料[2]。

3 磨削實驗

本實驗采用ELID磨削技術(shù)對GCr15軸承鋼進行超精密鏡面磨削。GCr15軸承鋼化學成分及主要機械性能、ELID磨削實驗設(shè)備和磨削條件分別如表1、2。

4 實驗效果及分析

4.1 實驗效果

通過對GCr15軸承鋼物理化學特性和機械加工性能的分析,結(jié)合類似材質(zhì)的磨削加工經(jīng)驗,對該軸承鋼進行ELID磨削。本實驗采用單一變量法,探究磨削深度、砂輪線速度和電極間隙等參數(shù)對磨削效果的影響。首先采用W10鑄鐵基金剛石砂輪進行粗加工,然后采用W2.5砂輪進行半精加工,最后采用W0.5砂輪進行精加工,得到表面粗糙度Ra0.006 μm的加工表面,優(yōu)化后的工藝參數(shù)選擇范圍如表3所示。

表2 實驗設(shè)備及磨削條件

表3 磨削工藝參數(shù)

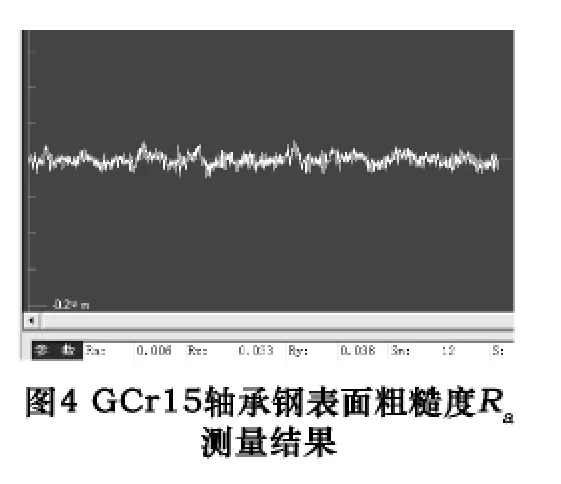

由于GCr15軸承鋼硬度大,在磨削過程中,磨削力大,磨削溫度高,加工硬化趨勢嚴重,因此在半精磨和精磨時通過減小進給量,從而降低磨削溫度;提高砂輪的線速度,使有效磨粒的磨削力減小,達到增強表面質(zhì)量的目的。圖3為磨削效果圖,圖4為GCr15軸承鋼表面粗糙度Ra測量結(jié)果。

4.2 已加工表面分析

4.2.1 電極間隙對表面粗糙度的影響

精磨時,保持其他工藝參數(shù)不變,通過改變電極間隙,探究電極間隙對工件表面粗糙度的影響規(guī)律,得到的結(jié)果如圖5所示。由圖可知,電極間隙在1 mm以內(nèi)時,工件的表面粗糙度沒有明顯改變;當電極間隙大于1 mm時,表面粗糙度值增大,且隨著電極間隙的增加而繼續(xù)增大。這是由于電極與砂輪的間隙直接影響電解電流的電流密度,電極間隙越小,電解電流越大,對砂輪的電解能力越強,砂輪的在線電解修銳效果越好,磨削加工質(zhì)量也越高。一般情況下,電流密度決定著氧化膜的成膜質(zhì)量。電流密度過大導致電解速度過快,使砂輪過度損耗。電流密度過小使電解修銳速度過低,修銳效果差[3]。

4.2.2 磨削深度對表面粗糙度的影響

圖6為ELID磨削過程中GCr15軸承鋼表面粗糙度與磨削深度關(guān)系曲線。實驗中砂輪粒度為W2.5,砂輪的線速度為16 m/s,電極間隙為0.5 mm,電壓15 V,占空比50%。通過改變磨削深度,探究磨削深度對軸承鋼表面粗糙度的影響。由圖6可知,磨削深度對磨削質(zhì)量影響較大。當磨削深度在0.1 μm時,表面粗糙度Ra可達到0.006 μm,磨削質(zhì)量較好;當磨削深度不斷增大時,工件表面粗糙度值也隨之增大。

4.2.3 砂輪線速度對表面粗糙度的影響

圖7為ELID磨削過程中GCr15軸承鋼表面粗糙度與砂輪線速度關(guān)系曲線。由圖可知,在磨削過程中,砂輪線速度對工件表面加工質(zhì)量影響較大。砂輪線速度由16 m/s提高到20 m/s時,表面粗糙度Ra由0.030 μm下降到0.008 μm。這是因為隨著砂輪線速度增加,單位時間內(nèi)通過磨削區(qū)域的磨粒數(shù)增多,導致單顆粒的切削力減小,磨削時在工件表面留下的劃痕減弱。故提高砂輪線速度能夠提高表面加工質(zhì)量。

4.3 工件表面形態(tài)分析

圖8為GCr15軸承鋼經(jīng)ELID磨削后工件表面形貌SEM圖。磨削后的工件表面只有輕微的紋路,沒有燒傷情況。在ELID磨削中,有效磨削尺寸只有磨粒尺寸的1/3,磨粒主要以微切削的方式去除材料,所以不會造成太大的劃痕。在磨削過程中,電解形成一層鈍化膜附著于砂輪表面,抑制砂輪過度電解;同時具有柔性的鈍化膜當中融脫有脫落下來的磨粒,隨著氧化膜的高速旋轉(zhuǎn)在光磨階段能夠?qū)崿F(xiàn)對被加工材料的表面無正壓力柔性沖擊研拋加工。因此,利用ELID磨削可實現(xiàn)對GCr15軸承鋼的超精密鏡面磨削,減少磨削缺陷,提高表面加工質(zhì)量。

5 結(jié)語

通過對GCr15軸承鋼進行ELID精密超精密磨削實驗,得到以下結(jié)論:

(1)采用ELID磨削技術(shù)可實現(xiàn)對GCr15軸承鋼的高效超精密鏡面加工,磨削缺陷小,表面質(zhì)量好。

(2)在ELID磨削過程中,當電極間隙為0.5~1 mm,砂輪線速度在 16 ~20 m/s,磨削深度在 0.1 μm時,磨削狀態(tài)最好,可獲得表面粗糙度Ra0.006 μm的加工表面。

(3)電極間隙、磨削深度和砂輪線速度是影響表面加工質(zhì)量的主要因素。當電極間隙在1 mm以內(nèi),磨削深度在0.1 μm時,表面粗糙度較好,隨著磨削深度的不斷增大,工件表面粗糙度值也隨之增大,提高砂輪線速度能夠提高表面加工質(zhì)量。

[1]周曙光,關(guān)佳亮,徐中耀.陶瓷噴涂層精密鏡面磨削技術(shù)的實驗研究[J].金剛石與磨料磨具工程,2000,20(6):23 -24.

[2]周曙光,關(guān)佳亮,郭東明,等.ELID 鏡面磨削技術(shù)——綜述[J].制造技術(shù)與機床,2001(2):38-40.

[3]關(guān)佳亮,郭東明,袁哲俊.ELID鏡面磨削中砂輪生成氧化膜特性及其作用的研究[J].機械工程學報,2000,36(5):89 -92.