數控電解機械復合切割加工間隙研究*

干為民 徐 波 褚輝生

(江蘇省數字化電化學加工重點建設實驗室(常州工學院),常州江蘇 213002)

傳統電解加工一般為反銬式成型加工,即工件形狀復制陰極形狀,考慮到加工間隙的存在,兩者形狀并不完全一致,所以傳統電解加工陰極設計較為復雜。與之不同的是,數控電解機械復合切割加工是利用帶鍍層的回轉體復合陰極走數控軌跡加工工件,可一次割斷工件或以某一深度割槽,其加工原理如圖1所示,加工典型工件如圖2所示。

電解加工的間隙不但決定了加工效率和加工面的質量,也是影響精度的核心要數,同時也是陰極設計和加工參數選擇的重要依據[1]。所以國內外學者都孜孜不倦致力于加工間隙的檢測和控制研究,只是方法各異。如:恒參數法,原電池電勢法,基于脈沖或正弦波的加工電壓波形畸變法,超聲波測試法[2],自適應控制法[3],基于六維力和電信號在線檢測和智能控制法[4],基于濕對刀的直接采樣循環迭代間隙控制法[5]等等。以上方法大多通過脈沖電壓、力、超聲波等信號的變化來檢測加工間隙,通過影響間隙的電壓、電流、溫度、濃度、流量等加工參數的控制達到對間隙的間接控制,目前還沒有有效的直接在線檢測和控制加工間隙的方法。由于本文使用的是簡單回轉體陰極,數控電解機械復合切割加工形成的最終槽寬不會隨加工時間的變化而變化,則可在優化流場的基礎上,求得在某組加工參數下最大進給速度,測量槽寬和陰極尺寸求差后即可算出加工間隙大小。實際加工時可根據具體尺寸要求,試驗探索滿足要求的加工參數和陰極尺寸,算出最小平衡間隙,最小平衡間隙的大小即為陰極鍍層厚度。在實際加工中鍍層既起到攪拌電解液和刮除鈍化膜作用,又可防止短路燒傷工件和陰極。

1 數控電解機械復合切割加工間隙理論研究

由圖1可見,數控電解機械復合切割加工時陰極和工件隨機床走數控軌跡,電解液由供給系統以一定壓力流入陰極內部,再從陰極噴縫噴入加工間隙內,在電場作用下陰極進給方向上的工件材料發生電化學腐蝕而被加工,加工模型如圖3所示。在陰極圓心建立一直角坐標系OXY,X軸方向跟進給方向一致,在X軸正方向形成的加工間隙Δa0可認為是平衡端面間隙,Δa0決定了加工的速度;與X軸垂直的Y軸正負向間隙Δb1和Δb2為最終加工間隙,根據對稱性Δb1和Δb2理論上大小相等,它們共同決定了加工精度。

數控電解機械復合切割加工過程的理想狀態是機床進給速度跟金屬溶解速度相同,則陰極和陽極間的間隙為平衡間隙,此時加工過程平穩,且效率和精度最好,稱此時陰極進給速度為最快平衡進給速度;若進給速度Vx小于工件金屬溶解速度,則間隙大于平衡間隙,加工效率降低,切槽寬度增加,最終間隙變大,精度下降;若進給速度Vx大于工件陽極溶解速度,陰極容易跟工件碰撞發生短路,燒傷陰極和工件表面。影響加工間隙的因數很多,為簡化研究,現忽略電解液電導率和電解產物的影響,假設加工中陰極析出的氫氣在電解液中均勻分布,電解液流向與電極間電場線方向垂直。根據電解加工平衡間隙理論,進給方向的平衡間隙Δa0(α為0度時)為:

式中:η為電流效率;ω為工件體積化學當量,mm3/(A·min);κ為電解液電導率,1/(Ω·mm);U為陰、陽極間電壓,V;δΕ為陰極和陽極極化電位值總和,V;Vx為電解速度,mm/min;C=ηωκ(U- δΕ),理論上忽略η、ω和κ的影響,視C為常數,mm2/min。實際加工中電解液流速、電壓、溫度等加工參數都是波動變化的,故端面平衡進給速度Vx一般不等于理論公式求得的進給速度。

對于小直徑復合陰極,每旋轉一圈其間隙內電解液溫度、導電率κ和氣泡率的變化都是很微量的,可假設某時間段內保持不變,將三者視為常數,則可優化圓柱型復合陰極的成型數值模型得到:

由式(2)可知,加工電壓U、陰極半徑R和進給速度Vx對最終加工間隙Δ(π/2)有很大的影響作用,具體加工值可通過直接測量得到。

2 間隙內流場分析及優化

式(1)加工間隙基本方程是基于電場建立的,實際加工間隙是電場和流場相互影響而形成的,兩者的參數分布都直接影響陽極的溶解速度,由此影響加工間隙的分布。為更清晰地了解數控電解機械復合切割加工成型規律,現基于FLUENT分析軟件對切割加工間隙中的流場特性建模分析,由于實際加工中陰極以某一速度旋轉,需用動網格模型(Moving Mesh)方法求解,在建立切割加工數值模型時需在陰極周圍建立一輔助圓,用于區分旋轉運動的陰極和加工不動區域,指定邊界類型時定義輔助圓為交界面(Interface),不會影響流場的壓力和速度分布。電解加工中,大量的電解液流過加工間隙,同時由于電化學反應,陰極會有大量氫氣析出,陽極溶解亦有電解產物生成,故在電解加工間隙中一般為液、氣、固三相流,由于電解產物一般為絮狀離子沉淀,占體積很小,可以忽略其對電解液流場的影響,所以可以將間隙中流場簡化為氣、液兩相流問題處理。

2.1 完全對稱型陰極流場分析

完全對稱型復合陰極為兩個鍍層A、C和兩個噴液口B、D分別關于陰極中心對稱,鍍層和出液口相隔90°分布,陰極切入某一深度時間隙流場截面數值模型如圖4所示。根據以上數值建模和條件設定,數控電解機械復合切割中某一瞬時加工間隙中流速分布如圖5所示。當陰極出液口B以角速度ω從位置E順時針方向轉向G的過程中,電解液在鍍層A和噴液口B之間形成渦流,電解液不能高速流出,則會影響E側的加工速度;噴液口B到鍍層C之間由于流道均勻,電解液流速幾乎一致,此段區域最利于電解加工,則陽極工件上G側電解液充足,電解加工效率高,所以由于流場分布加工間隙Δb1和Δb2大小不會相等,且陰極轉入處Δb1小于陰極轉出處Δb2。根據對稱性,陰極轉過半圈出液口D的加工情況跟先前B的加工狀態相同,則陰極每轉一圈,陰極的加工狀態會周期變化兩次,可見陰極轉速對加工效率的高低有一定影響。

2.2 陰極設計優化

為提高數控電解機械復合切割加工效率,優化圖5中陰極每個加工周期中出液口(B或D)跟前一個鍍層(A或C)之間出現死水區,現將每個出液口的位置靠近鍍層,優化后的陰極切割加工間隙流場截面數值模型如圖6所示,相同的條件設定,FLUENT軟件模擬出的速度分布如圖7所示。由圖7可見,原來的死水區幾乎消失,電解液出口到下一個鍍層之間的加工間隙內流場均勻,流速分布很好,圓周上每次的流速幾乎跟電場方向垂直,則此類陰極的切割加工效率較完全對稱性陰極提高近一倍。

3 試驗研究

在數控電解機械復合切割加工中,每一個正常加工速度都對應一個平衡間隙。加工參數相同時,速度越快,平衡間隙越小,為求得高效率和高精度,實際生產中往往追求最快平衡進給速度和對應最終加工間隙。只是加工對象和加工條件不同時,其最快平衡進給速度和最終加工間隙是不同的,實際生產中需根據具體要求通過計算和試驗求得滿足條件的加工參數。為了更直觀地研究不同加工參數對最終加工間隙的影響,現進行一組試驗,研究電壓、電解液溫度、主軸轉速等主要加工參數對最終間隙和最快平衡進給速度的影響大小。根據加工經驗,由于電解加工有很強的整平能力,在對刀距離小于 0.02 mm時可忽略初始對刀距離對加工間隙的影響,故在此不作研究。試件材料為304不銹鋼,試驗結果通過光學投影儀測量獲取,加工結果如圖8所示。

取電解液為15%的NaNO3溶液,溫度30℃,主軸轉速1 500 r/min,切深為65 mm,陰極直徑為7.5 mm,研究不同電壓對最終間隙的影響。由試驗結果表1可知,隨著電壓的升高,最終加工間隙逐漸和最快平衡進給速度都有所增加,但最快平衡進給速度增幅比最終加工間隙增幅大。

表1 不同電壓下最終加工間隙和最快平衡進給速度的大小

取電壓20 V,其他條件同上,研究溫度對最終加工間隙的影響。試驗結果如表2所示,隨著溫度的增加,兩者都隨之增加,溫度超過30℃后,最大平衡進給速度不再變化,而最終加工間隙還有很小的增加,這是因為溫度增加,引起工件加工區出液口雜散腐蝕所致。

表2 溫度對最終加工間隙和最快平衡進給速度的影響

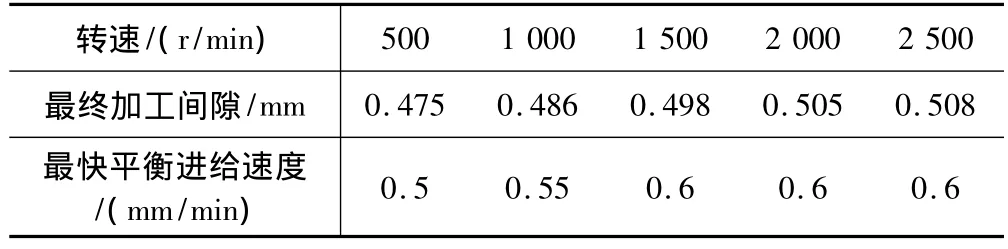

取電壓20 V,電解液溫度30℃,其他條件如上,研究主軸轉速對兩者的影響,從表3試驗結果可以看出,低轉速時電解液不充沛,切割加工速度相對較慢,最終加工間隙小,當轉速超過1 500 r/min后,最快平衡進給速度不再變化,變化的只是少許的最終加工間隙。分析認為這是轉速達到一定值后,電解液流速主要決定于壓力,陰極轉速超過1 500 r/min后間隙內電解液充沛,電化學溶解速度即可達到一穩定值。

表3 主軸轉速對最終加工間隙和最快平衡進給速度的影響

由于受限于機床最小進給倍率,以上試驗結果中最快平衡進給速度未求得精確值,最大誤差為0.04 mm/min。

4 結語

本文在建立數控電解機械復合切割加工的物理和數學模型基礎之上,首先理論分析了其成型規律,再利用流場分析軟件對陰極的設計實施優化,研究證明陰極出液口與金剛砂鍍層分布一起時切割效率是最高的;通過試驗發現,隨著影響切割效率的關鍵因數之一——電壓升高時,最快平衡進給速度和最終間隙都隨之變大,且最快平衡進給速度的變化倍數比最終間隙的變化倍數大很多;在電解液溫度和復合陰極轉速各自變化時,最快平衡進給速度并未隨之一直變大,而是趨于某一穩定值,最終間隙也只是少許變化,說明電解液溫度和轉速對數控電解機械復合切割量的影響是階段性的,超過某一值后,最大進給速度將基本保持不變,為得到更好的加工精度和效率,實際加工中使用這一穩定值即可。

[1]張永俊.旋轉陰極展成電解加工的間隙特性及光整直紋面的誤差計算[J].中國機械工程,2002(12):1059-1061.

[2]陸永華,趙東標,朱荻,等.脈沖電解加工間隙測控方法的研究進展[J].現代制造工,2004(12):13 -16.

[3]趙國光.電解加工間隙的適應性控制系統[J].航空工藝技術,1978(7):6-14.

[4]陸永華,趙東標,云乃彰,等.基于六維力電解加工間隙在線檢測試驗研究[J].機械工程學報,2006,42(7):126 -131.

[5]史先傳,朱荻,徐惠宇.電解加工的間隙檢測與控制[J].機械科學與技術,2005(5):536-539.

[6]唐亞新,徐家文.圓棒陰極展成電解加工間隙特性的研究[J].南京航空航天大學學報,1997(2):214-219.

[7]錢密,徐家文.數控展成電解加工的陰極結構及流場研究[J].航空精密制造技術,2003(2):14-18.