水酶法提取橡膠籽油的工藝研究

祖亭月 何美瑩 張連富

(江南大學食品學院1,無錫 214122)

(云南省熱帶作物科學研究所2,景洪 666100)

橡膠籽(Rubber seed)是橡膠種植業的副產品,種仁含油率高達50%,且橡膠籽油中不飽和脂肪酸含量很高,因此橡膠籽是一種優質的油料資源。我國現有橡膠種植面積約49.3萬 hm2,主要分布在海南和云南兩省。據估計,我國橡膠籽年產量可達80萬噸,預計可生產橡膠籽油35萬噸[1]。橡膠籽油有著悠久的食用歷史,我國對橡膠籽油的利用始于20世紀50年代后期,當時國內生活資料十分匱乏,食用油更是短缺。植膠農場就開始了用橡膠子油作為食用油的利用實踐。與此同時,華南熱帶作物研究院、云南省熱帶作物科學研究所、昆明醫學院、海南醫學院等科研院所也加快了對橡膠種子油的成分、安全性、功能性等方面的研究,取得了60余項成果(含論文成果)。研究結果表明,精煉的橡膠籽油不但可以食用,還可以降低血脂膽固醇,對治療和預防動脈硬化及心血管系統疾病有明顯的療效[2-3]。

水酶法提油工藝是一種新興的提油方法,它通過機械和酶解來降解植物的細胞壁,使細胞中的油脂釋放出來[4]。水酶法提油與傳統工藝相比,有如下優點:能夠保證較高的游離油得率,得到無有機溶劑殘留的可以直接食用的油;處理條件溫和,所提取的油純度高,色澤淺,酸值及過氧化值低;蛋白質變性程度小,有利于殘渣中蛋白質的綜合利用;與溶劑浸提法相比,水酶法提油所產生的廢水BOD和COD下降30% ~40%,有利于環境保護和油脂工業的可持續發展[5]。目前,水酶法已廣泛應用于芝麻油、大豆油、玉米胚芽油、花生油等的提取[6-9],但是未見在橡膠籽油提取方面的利用。鑒于橡膠籽油的高產量,研究水酶法在橡膠籽油提取方面的應用是很有價值的。

1 材料與方法

1.1 材料與試劑

橡膠種子:云南熱帶作物研究所提供;檸檬酸、磷酸氫二鈉(分析純):國藥集團化學試劑公司;果膠酶、水解蛋白酶、多聚半乳糖醛酸酶、纖維素酶、中性蛋白酶、復合植物水解酶、β-葡聚糖酶:諾維信公司;山梨醇單月桂酸酯(司盤-20)、聚氧乙烯山梨糖醇酐單硬脂酸酯(吐溫-60)(分析純):國藥集團化學試劑公司。

1.2 儀器與設備

SXJQ-1型數顯直流無極調速攪拌器:鄭州長城科工貿有限公司;控溫水浴鍋:江蘇省金壇市榮華儀器制造有限公司;DELTA 320 pH計:梅特勒-托利多儀器(上海)有限公司;EBA20離心機:德國Hettich公司;600克搖擺式高速中藥粉碎機:溫嶺市林大機械有限公司;GC-2010氣象色譜儀:日本島津公司。

1.3 試驗方法

1.3.1 橡膠籽基本成分的測定

水分測定:GB/T 5009.3—2003直接干燥法;粗蛋白測定:GB/T 5009.5—2003凱式定氮法;粗脂肪測定:GB/T 5512—2008索氏提取法;粗纖維含量的測定:GB/T 5009.10—2003酸性洗滌法;灰分含量的測定:GB/T 2009.4—2003重量法;氰化物測定:GB/T 5009.36—2003糧食衛生標準的分析方法。

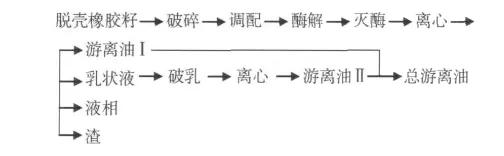

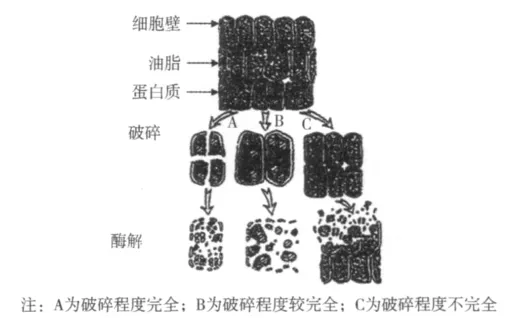

1.3.2 橡膠籽油提取工藝流程和提取率計算公式

式中:A為游離油Ⅰ的質量/g;B為橡膠籽的質量/g;ω為橡膠籽中油的質量分數/%;C為游離油Ⅱ的質量/g。

1.3.3 橡膠籽的破碎

采用中藥粉碎機在25 000 r/min的轉速下對橡膠籽進行破碎,每次破碎時間為4 s,分別破碎1~5次,得到不同粒徑分布的橡膠籽粉末。根據游離油Ⅰ得率和總游離油得率考察不同粒徑對游離油得率的影響。

1.3.4 酶制劑與酶解工藝參數的研究

取50 g破碎后的橡膠籽,依照1.3.2工藝,加入原料4倍的緩沖液,調節適宜的pH和溫度,加入料液總質量0.5%的酶,酶解反應4 h,80℃滅酶10 min,5 000 r/min離心30 min,分別計算游離油Ⅰ得率和總游離油得率,根據提取率篩選出最佳酶制劑。由于使用單一酶的酶解效果往往較差,因此考慮將兩種酶復配使用,以提高清油的得率,方法同上,篩選出最佳組合。

在確定復合酶的種類后,研究固液比、酶解pH、酶解溫度、酶解時間、酶的添加量對清油提取率和總油提取率的影響,分析不同條件對橡膠籽油水酶法提油的影響,試驗重復1次。最后做4因素3水平正交試驗,確定最佳的酶解工藝參數。

1.3.5 破乳方法

將乳狀液在沸水浴中加熱10 min,用離心機在6 000 r/min下離心15 min,得到破乳油,即游離油Ⅱ。

1.3.6 橡膠籽油的質量評定

1.3.6.1 油脂脂肪酸組成的分析

將壓榨法和水酶法提取出的橡膠籽油經甲酯化后用島津GC-2010色譜儀分析。

檢測器:氫火焰離子化檢測器;分析柱:PEG-20M交聯石英毛細管柱20 m×0.25 mm;柱溫:200℃;載氣:N2。

1.3.6.2 油脂常規指標的測定

透明度、氣味、滋味檢驗:GB/T 5525—2008;色澤檢驗:GB/T 22460—2008;水分及揮發物檢驗:GB/T 5528—1995;不溶性雜質檢驗:GB/T 15688—2008;酸值檢驗:GB/T 5530—1998;過氧化值檢驗:GB/T 5538—2005;氰化物檢驗:GB/T 5009.36—2003糧食衛生標準的分析方法。

2 結果與分析

2.1 橡膠種子成分分析

測得的脫殼橡膠籽主要成分及組成見表1。

表1 橡膠籽主要成分及組成

由表1可知,橡膠籽的粗脂肪和粗蛋白含量都很高,具有很高的利用價值。水分含量各文獻報道不一[10],與貯藏時間和干燥程度有關。

2.2 破碎次數對得率的影響

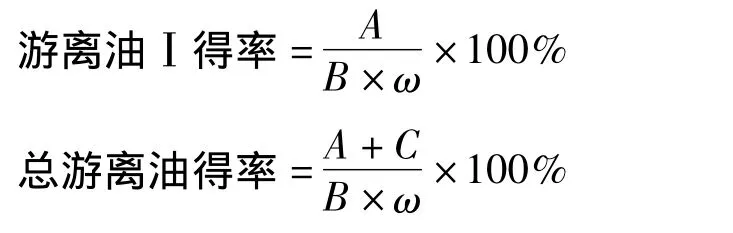

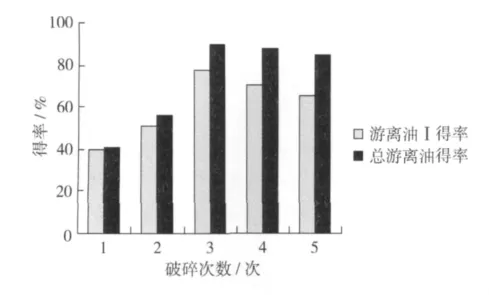

將原料進行適當的破碎,有助于細胞中油滴的釋放[11],增加游離油得率。從圖1可以較直觀的看出,破碎程度較高的細胞,油脂釋放較容易。根據文獻報道[12],破碎有干法破碎和濕法破碎,但是由于濕法破碎容易產生乳狀液,降低提取率,故本試驗只采用干法破碎。不同破碎次數下游離油Ⅰ和總游離油得率的結果見圖2。

圖1 不同破碎程度對油脂釋放的影響

圖2 不同破碎次數對游離油得率的影響

從圖2可以看出,隨著粒徑的減小,游離油得率增大。但是在粒徑較大時,形成的乳狀液較少,隨著粒徑的減小,形成的乳狀液增多,這是因為溶出了更多的蛋白質,與油發生了乳化。因此選擇破碎3次得到的橡膠籽粉末進行后續試驗。

2.3 酶制劑對得率的影響

2.3.1 單一酶制劑對得率的影響

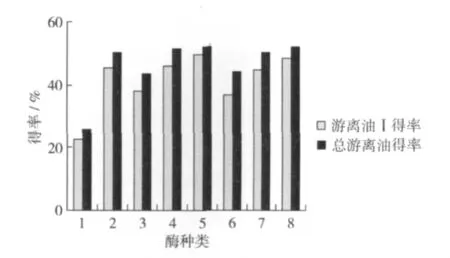

水酶法是用酶水解油料細胞的細胞壁、脂蛋白或脂多糖,使其中包裹的油釋放出來,以提高得油率。橡膠籽仁細胞壁的主要成分是纖維素、半纖維素和果膠質,故選取可以水解這些物質的酶進行試驗。本試驗主要選取了果膠酶、水解蛋白酶、多聚半乳糖醛酸酶、纖維素酶、中性蛋白酶、復合植物水解酶、β-葡聚糖酶,用以上酶分別處理后,以游離油Ⅰ提取率為指標對不同酶制劑的作用效果進行比較,結果見圖3。

圖3 單一酶制劑對游離油得率的影響

由圖3可以看出,在無酶的條件下,游離油Ⅰ得率僅為22.6%,總游離油得率也僅為25.8%。單獨使用其他酶,得率有所提高,但是總體水平不高。這是因為每一種酶有其酶解的專一性,單獨使用效果有限,故考慮將酶復配使用,以提高提油率。

2.3.2 復配酶制劑對得率的影響

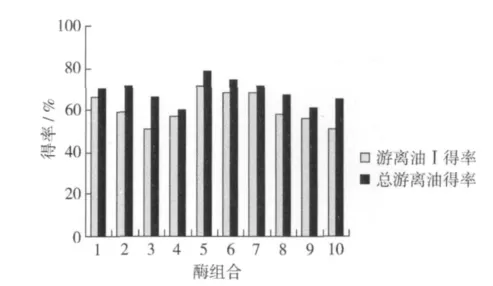

將兩種不同的酶復配后進行酶解,以得率為指標,對酶解效果進行比較,結果見圖4。

圖4 復配酶制劑對游離油得率的影響

由圖4可以看出,將酶制劑復配可以顯著提高得率。這是因為細胞壁的組成成分主要是纖維素和多糖類物質,若只用單一酶處理很難將其分解完全。其中,酶組合5得油率最高,且乳狀液形成量較少,故選取這一組合為復配酶制劑組合。

試驗還嘗試了將3種酶復配進行比較,但是得油率未有明顯提高,考慮到生產成本,故選用纖維素酶與β-葡聚糖酶作為復合酶制劑。

2.4 酶解條件對得率的影響

2.4.1 固液比對游離油得率的影響

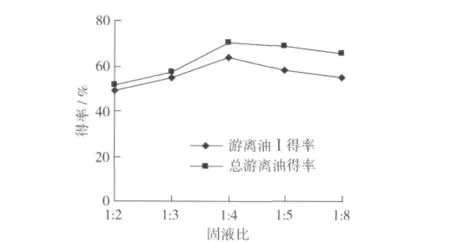

固定反應條件為pH 4.5,酶解溫度50℃,酶解時間4 h,加酶量為0.5%(每種酶單獨的添加量),研究不同固液比對游離油得率的影響,結果見圖5。

圖5 固液比對游離油得率的影響

由圖5可以看出,開始時隨液體比例的增加,游離油的得率也隨之增加,至1∶4時達到最大值,隨后液體再增加,油得率逐漸降低。固液比較低時,乳狀液形成量較少,隨著固液比增大,由于蛋白質溶出量增多,乳狀液的量也增大。故選取固液比為1∶4,此時游離油得率較高,且乳狀液生成量適中。

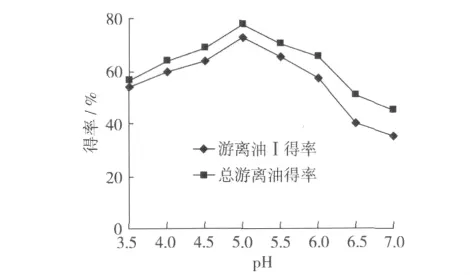

2.4.2 pH對游離油得率的影響

pH影響著酶的活性,也影響著蛋白質的溶解度。為得到較多的澄清油,盡量防止乳化的發生,有必要對不同pH的作用效果進行比較,結果見圖4。其他酶解條件為溫度50℃,固液比1∶4,酶解時間4 h,酶添加量為 0.5%。

圖6 不同pH對游離油得率的影響

由圖6可以看出,pH較低時游離油得率較低,隨著pH的升高,游離油得率隨之升高,至pH 5.0時達到最大,游離油得率為72.3%。還可以看出,在較低pH時,乳狀液生成量較低,隨pH升高,乳狀液的生成量也升高,從而導致游離油得率降低。因為pH影響著蛋白質的等電點,在pH較高時,有較多的蛋白質溶解在油中,起到了表面活性劑的作用,導致較多的乳狀液形成。從圖6可以看出,在pH 5.0時,游離油得率最高,且乳狀液生成量較低,故選取pH 5.0為最佳反應pH。

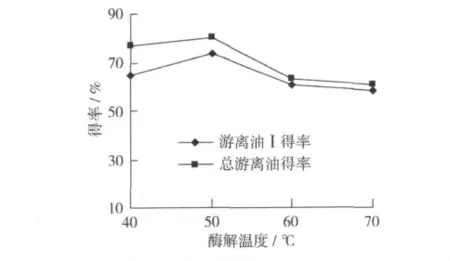

2.4.3 酶解溫度對游離油得率的影響

酶解溫度對于酶的活性影響很大,通常溫度高時酶活性較大。纖維素酶與β-葡聚糖酶的最適溫度為40~60℃。不同溫度下酶解效果見圖5。其他條件為:固液比1∶4,pH 5.0,酶解時間4 h,酶添加量為0.5%。

圖7 溫度對游離油得率的影響

由圖7可以看出,游離油得率隨溫度升高而增大,50℃時達最大,得率為73.5%。之后溫度繼續升高,游離油得率下降加速,原因是溫度過高,加速了酶的失活,從而減弱了酶解作用,導致游離油得率下降。乳狀液的生成隨溫度升高而降低,這是因為高溫降低了乳狀液的穩定性,有助于破乳。但為了得到較高的游離油得率,選取最適酶解溫度為50℃。

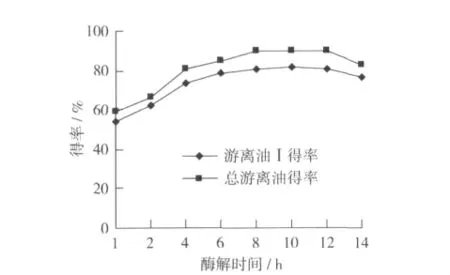

2.4.4 酶解時間對游離油得率的影響

酶與底物接觸的時間越長,酶解得越徹底,故研究酶解時間對游離油得率的影響。其他反應條件為:固液比 1∶4,pH 5.0,溫度 50 ℃,酶添加量為0.5%。結果見圖 8。

圖8 酶解時間對游離油得率的影響

由圖8可以看出,隨著酶解時間的延長,提油率緩慢增長,但是超過12 h后,游離油得率都開始下降,原因可能是油與蛋白質接觸時間過長,產生了穩定的乳狀液,破乳也比較困難。還可以看出,在酶解時間為8、10、12 h時,游離油得率幾乎沒有變化,考慮到生產成本,選擇酶解時間為8 h較適合。

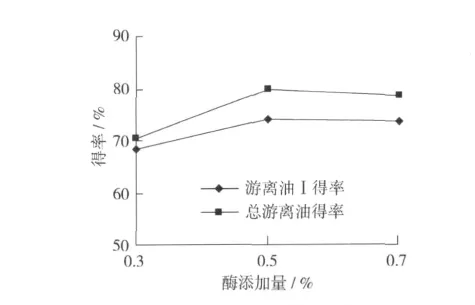

2.4.5 酶添加量對游離油得率的影響

選取不同的酶添加量,考察其對游離油得率的影響。其他反應條件為:固液比1∶4,反應時間4 h,反應溫度50℃,pH 5.0。結果見圖9。

圖9 不同酶添加量對游離油得率的影響

由圖9可以看出,游離油得率隨酶添加量的增加而略有增加,當酶添加量增加到0.7%時,游離油得率反而降低。這可能是由于隨著酶添加量的增加,油釋放的速度加快,乳狀液形成速度隨之增加,導致游離油得率降低。同時,酶添加量增加,容易形成穩定的乳狀液,導致破乳困難,使總游離油得率也略有下降。

2.4.6 酶解工藝的優化

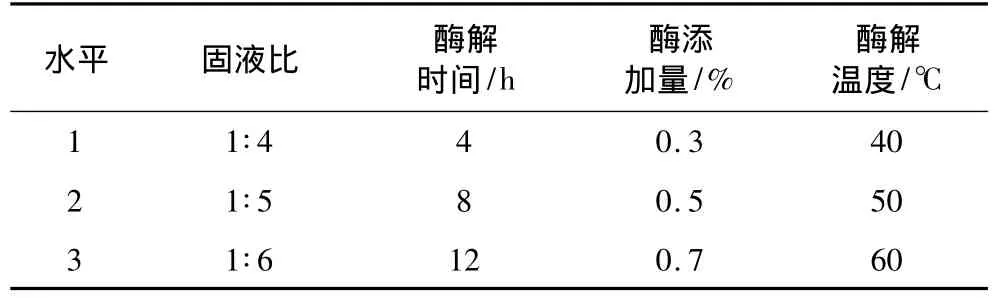

選取固液比,酶解時間,酶添加量,酶解溫度進行四因素三水平正交試驗,按L9(34)設計正交表,以總游離油得率為指標,正交試驗的因素水平見表2。

表2 正交試驗因素水平表

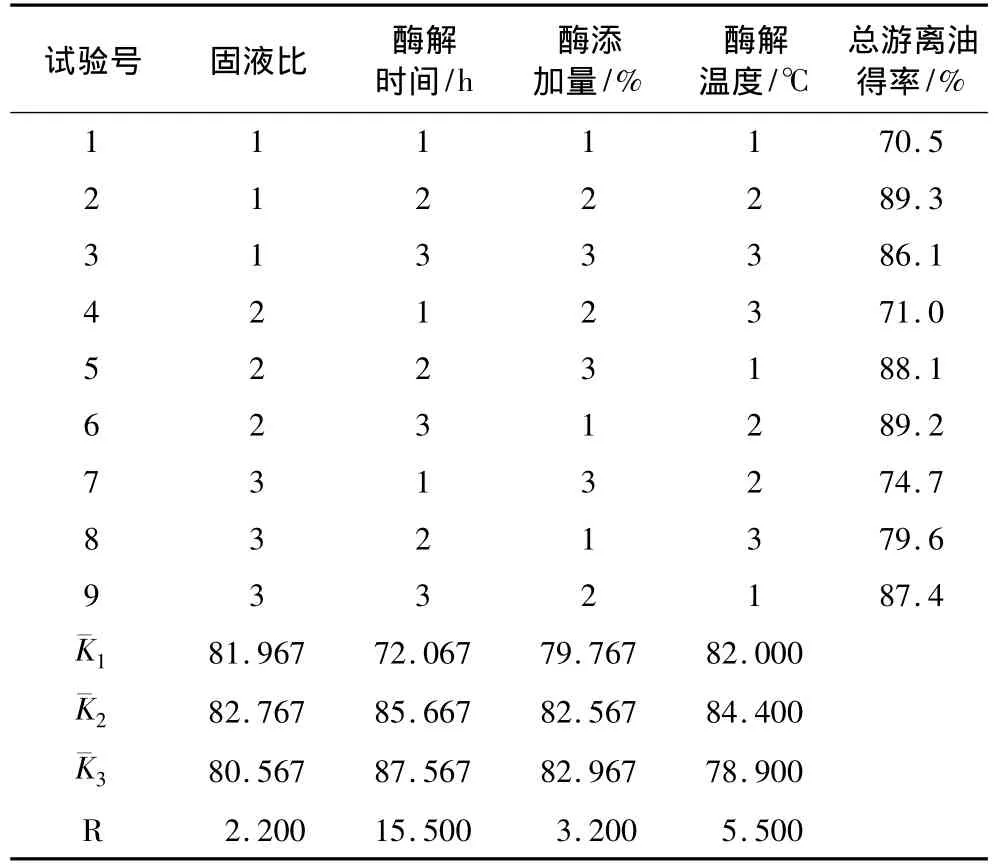

按照L9(34)設計,以總游離油得率為指標進行正交試驗,結果見表3。

表3 正交試驗結果表

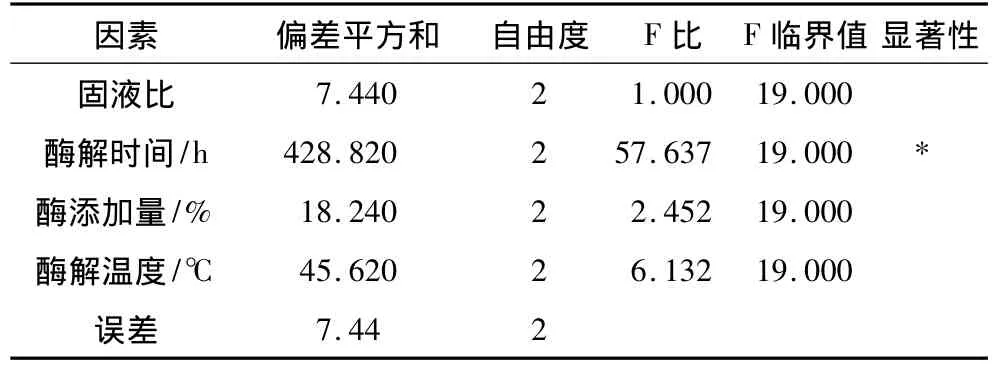

對上述結果進行方差分析,結果見表4。

表4 方差分析表

極差分析和方差分析結果表明,影響總游離油得率因素的順序為酶解時間>酶解溫度>酶添加量>固液比,其中,酶解時間對結果影響顯著,最佳反應組合為A1B2C3D2。但是組合A1B2C2D2與最佳組合相比,相差不大,但是反應條件比最佳組合低,考慮到生產成本,故選取組合A1B2C2D2代替最佳組合。即酶解工藝確定為固液比1∶4,酶解時間8 h,酶添加量0.5%,酶解溫度50℃。

3 橡膠籽油質量評定

3.1 橡膠籽油的脂肪酸組成

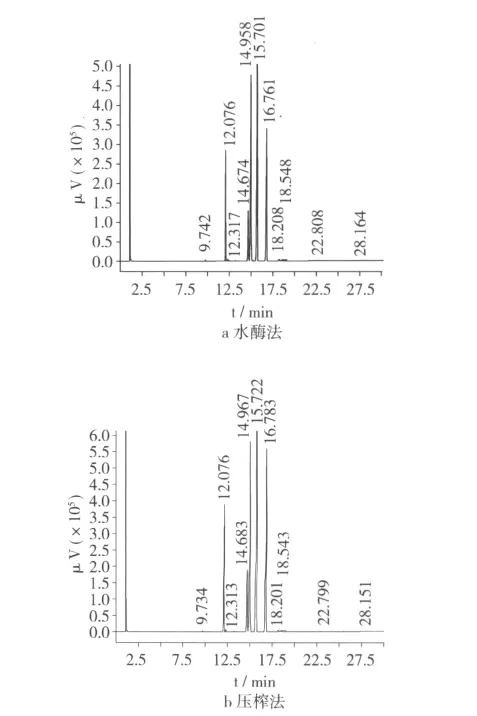

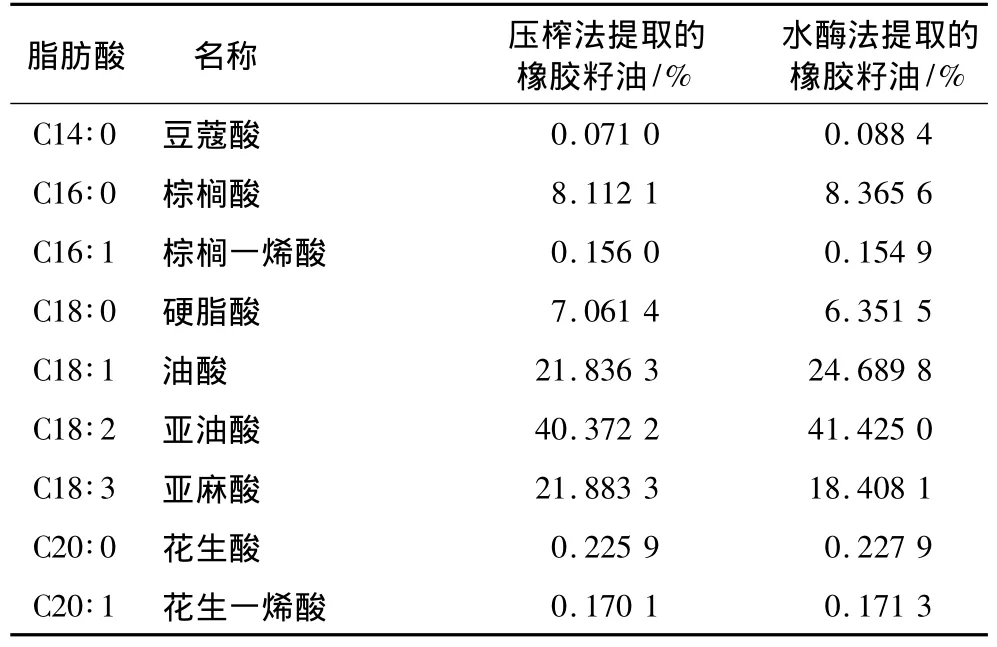

將水酶法提取的橡膠籽油處理后,測定其脂肪酸組成,結果見圖10a。同樣方法分析壓榨橡膠籽油的脂肪酸組成,結果見圖10b。

圖10 不同方法提取的橡膠籽油的脂肪酸氣相色譜圖

將圖10的峰經歸一化處理后得到的橡膠籽油主要脂肪酸組成見表5。可以看出,橡膠籽油不飽和脂肪酸質量分數很高,達到了84.5%,因此橡膠籽油是一種具有很好的保健作用的新的食用油。水酶法提取油與壓榨法提取油的脂肪酸組成無明顯差別,說明水酶法工藝對于油的品質沒有破壞,進一步說明了水酶法提取橡膠籽油工藝是可行的。

表5 橡膠籽油的主要脂肪酸組成

3.2 橡膠籽油的理化指標

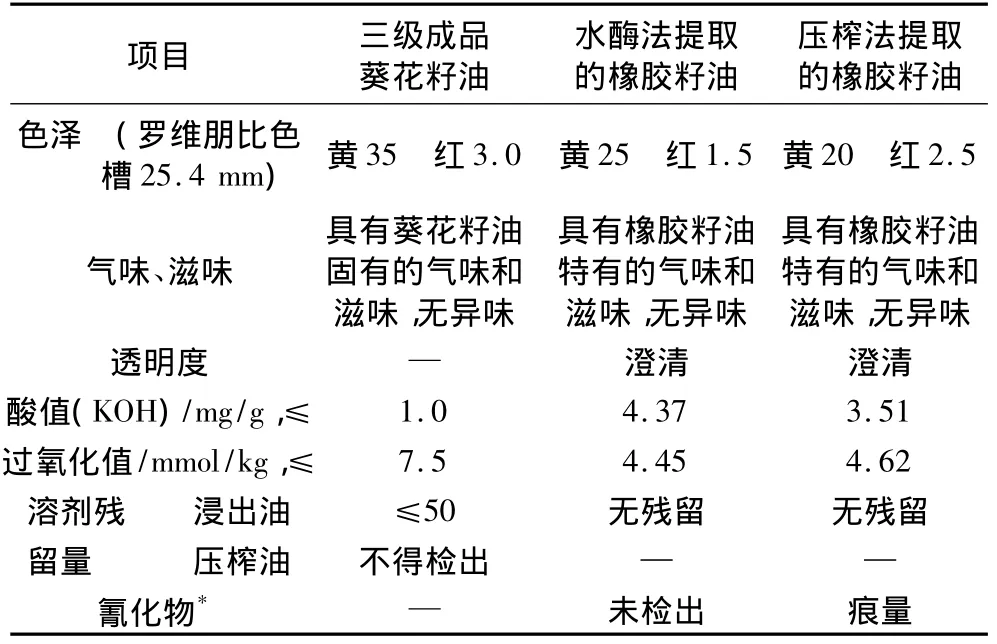

由于橡膠籽油是一種新型食用油,目前還沒有國標來評定其等級。將橡膠籽與幾種常見的油料原料進行比較,橡膠籽與葵花籽組成最為接近,故選用葵花籽油的國家標準作為橡膠籽油質量評定的依據,結果見表6。

表6 橡膠籽油質量評定

將水酶法和壓榨法得到的橡膠籽油分別進行了氰化物的定性檢測,水酶法提取的橡膠籽油未檢出氰化物,但是壓榨法提取的橡膠籽油檢出了氰化物。因此,采用水酶法提取的橡膠籽油無需進一步進行氰化物的脫除,從而簡化了制取工藝。

由表6可以看出,用水酶法得到的橡膠籽油除酸值偏高外,其余均符合國家標準。酸值偏高的原因一方面是因為原料貯存較久,另一方面是因為水酶法提取工藝是在較低的pH下進行的,pH約為5.0,導致游離油的酸值偏高。而且,H+可以作為油脂水解的催化劑,促使油脂發生水解反應,游離脂肪酸增加,酸值也會隨之增高。

水酶法提取的橡膠籽油,只需進行脫酸得到符合標準的成品油,比起壓榨法提取工藝需要脫膠、脫酸、脫臘、脫水、脫臭、脫色等精煉步驟而簡化了許多,從而使生產效率得到了提高,并且減少了污染。

4 結論

本試驗通過單因素和正交試驗優化了工藝參數,確定了水酶法的最佳提取工藝為固液比1∶4,酶解時間8 h,酶添加量0.5%,酶解溫度50℃,pH 5.0。在5 000 r/min下離心 30 min,然后對乳狀液進行加熱破乳,破乳條件為沸水浴10 min,6 000 r/min下離心10 min。最后總游離油得率可達到89.3%。

采用水酶法提取的橡膠籽油,品質較好,后續所需精煉步驟簡單,節約了精煉步驟所需的成本。提取率高于壓榨法的提取率(約66%),并且,水酶法的反應條件溫和,蛋白質變性小,可對殘渣中的蛋白質進行回收,有利于原料的綜合利用。

[1]胡小泓,劉大川,張新才.橡膠籽油的制取及精煉工藝研究[J].中國油脂,2005,30(11):65 -67

[2]潘善甫,鄭聯合.食用橡膠籽油的開發利用研究[J].中國油脂,2000,25(6):114 -115

[3]何美瑩,李國華,李海泉.關于云南橡膠種子油食用開發現狀與思考[J].熱帶農業科技,2010,33(4):36-42

[4]Dominguez H,Nunes M J,Lema J M Enzymatic pretreatment to enhance oil extraction from fruits and oilseeds:a review[J].Food Chemistry,1994,49:271 -286

[5]譚春蘭,袁永俊.水酶法在植物油脂提取中的應用[J].食品研究與開發,2006,27(7):128 -130

[6]Latif S,Anwar F.Aqueous enzymatic sesame oil and protein extraction[J].Food Chemistry,2011,125:679 -684

[7]Rosenthal A,Pyle D L.Combined effect of operational variables and enzyme activity on aqueous enzymatic extraction of oil and protein from soybean[J].Enzyme and Microbial Technology,2008,28:499 -509

[8]王素梅,王璋,單曉紅.玉米胚水酶法提油工藝機理探索[J].西部糧油科技,2003(6):19 -21

[9]華娣,許時嬰,王璋,等.酶法提取花生油與花生水解蛋白的研究[J].科研開發,2006,22(6):16 -19

[10]劉石生,梁振益,陳香英.響應面法優化橡膠籽油的溶劑法提取工藝[J].中國油脂,2010,35(2):14 -17

[11]Rosenthal A,Pyle D L,Niranjan K.Aqueous and enzymatic process for edible oil extraction [J].Enzyme and Microbial Technology,1996,19:402 -420

[12]劉倩茹,趙光遠,王瑛瑤,等.水酶法提取油茶籽油的工藝研究[J].中國糧油學報,2011,26(8):36 -40.