碳/碳化鋯復合材料燒蝕機理和計算方法研究

國義軍,桂業偉,童福林,代光月

(中國空氣動力研究與發展中心,四川 綿陽 621000)

0 引 言

研制具有較低燒蝕量和良好隔熱性能的先進防熱材料,一直是彈頭設計和材料研究部門追求的目標。最早成功應用于彈頭防熱的燒蝕材料是硅基材料,如玻璃鋼、高硅氧和碳石英等。隨著彈頭戰略和戰術性能的不斷提高,熱環境也越來越嚴酷,硅基材料的抗燒蝕性能已無法滿足防熱要求,逐漸被抗燒蝕性能更好的碳/碳復合材料所取代。碳/碳復合材料主要包括三向碳/碳、細編穿刺碳/碳、碳酚醛等,是現階段比較理想的一種高級彈頭防熱材料。近年來,人們為了進一步提高碳/碳材料的抗燒蝕性能,通過浸漬或化學質量沉積等工藝向碳/碳復合材料中添加各種抗燒蝕組元,取得了顯著效果。其中碳/碳化鋯復合材料就是一種新型碳基復合材料,不但保持了碳基材料的許多優良性能,而且使燒蝕量大大降低。有關試驗結果表明,在相同條件下,其線燒蝕速率相比純碳/碳材料下降50%以上。由于這種材料的制作工藝與傳統意義上的碳/碳材料有很多類似之處,因此工程上仍將其歸類到碳/碳復合材料中,并稱其為“低燒蝕碳/碳”材料。

碳/碳化鋯復合材料之所以耐燒蝕,可能是由于添加的ZrC組份改變了燒蝕主控因素,即燒蝕進程不再由碳的反應所主導。試驗觀測表明[1],基體ZrC氧化后會在表面形成一層疏松狀的白色物質(見圖1),其主要成份是ZrO2,可能正是這層覆蓋在模型表面上的白色物質抑制了材料的進一步氧化,不妨將這層白色物質稱為抗氧化膜。

圖1 碳/碳化鋯模型燒蝕前后表面狀況Fig.1 Comparison of surface condition before and after test

碳/碳化鋯復合材料是一種新型防熱材料,關于其燒蝕機理的研究,目前還未見到任何文獻報道。本文依據有關試驗結果,研究了碳/碳化鋯復合材料的燒蝕過程,揭示了其燒蝕機理,建立了計算分析模型,給出了初步計算結果。

1 基體ZrC的惰性氧化燒蝕計算模型

根據試驗觀測,基體ZrC氧化后,會在表面形成一層ZrO2保護膜,從而阻止了氧氣直接與ZrC表面接觸,氧氣必須通過擴散穿過抗氧化膜才能到達ZrC并與之反應。反應方程式為:

一般將表面形成抗氧化膜的現象稱為惰性氧化。惰性氧化過程包含以下幾個步驟:(1)氧氣通過邊界層擴散至ZrO2表面;(2)氧氣通過擴散穿過多孔的ZrO2到達ZrO2/ZrC交界面;(3)在ZrO2/ZrC交界面上,氧氣與ZrC發生化學反應生成ZrO2和CO,使氧化膜厚度增加;(4)反應產物CO穿過ZrO2層向外擴散;(5)在抗氧化膜外表面,由于強度較低,發生剝蝕和流失,使氧化膜變薄。通過試驗觀察,在不同試驗條件下,抗氧化膜的孔隙度是不同的,可能與晶態結構有關,而氧氣在不同晶態結構的氧化膜中的擴散機制可能也不同。參考文獻[1]表明,ZrO2晶態結構與溫度有關,當T<1478K時為晶態I;當1478K<T<2950K時為晶態II;當T>2950K時為液態。本文研究范圍為T<3000K,因此可不考慮液態ZrO2。

生成ZrO2抗氧化膜的厚度由下式確定:

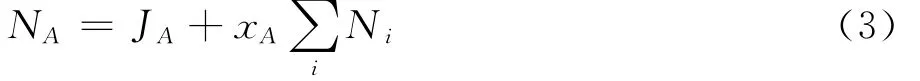

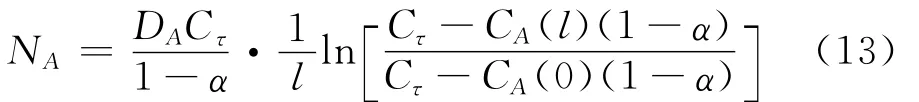

根據(1)式,γm=3/2。用 A表示某種組元分子,其絕對摩爾流量NA(x)由下式給出:

其中JA為擴散摩爾流量,根據Fick定律:

這里CA為組元A的摩爾密度,DA為A組元考慮分子擴散和Knudsen擴散的有效擴散系數,根據Bosanquet方程:

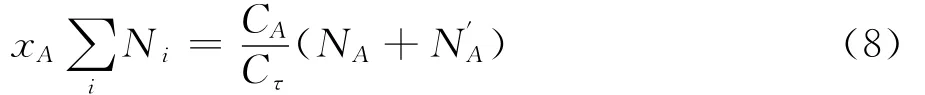

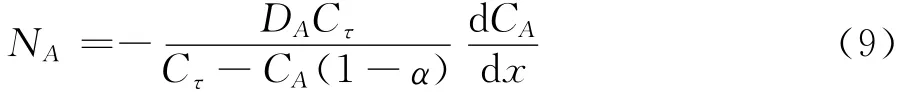

(3)式中第二項為Stefen流。這里的氣體組份有O2、N2、CO都是雙原子氣體。由于N2不參與反應,因此NN2=0。對于只有兩種擴散氣體A和A′的情況,Stefen流可寫為:其中Cτ為所有組元總的摩爾密度。對簡單化學反應,A和A′的摩爾流率成比例,即=-αNA。對式(1),A為 O2,A′為CO,則α=2/3。

由(3)、(4)和(8)式得:

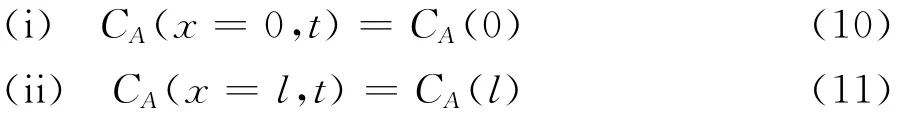

邊界條件:

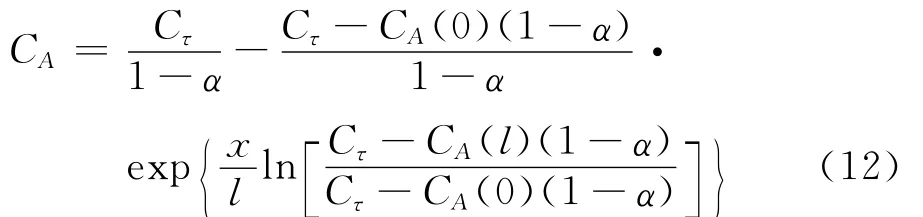

對式(9)積分得:

將其代入式(9)得:

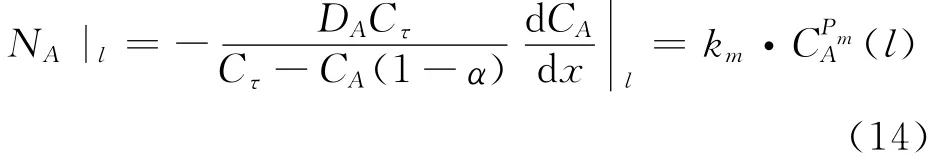

這里CA(l)未知,可由以下方法確定:在x=l處,假設通過ZrO2擴散而來的氧全部與ZrC材料反應,則

其中km為O2與ZrC的反應速率系數,pm為反應級數。由式(14)迭代可確定CA(l)。

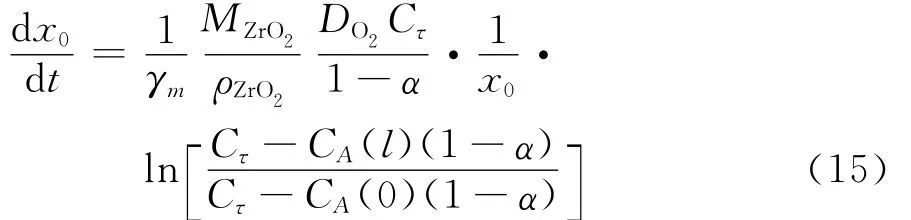

將式(13)代入式(2),得

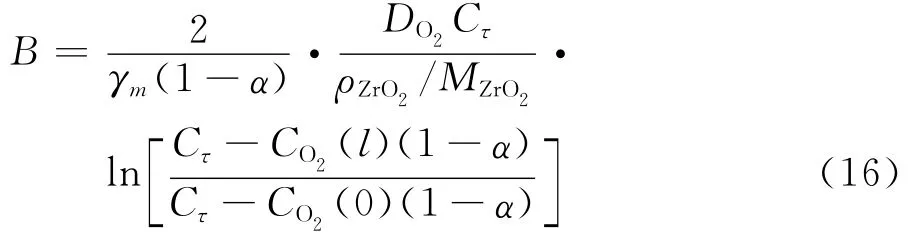

令

則式(14)可表示為:

積分得

若反應速率足夠快,反應過程由擴散控制,CO2(l)=0,則拋物型速率常數B簡化為

所以只要求出DO2就可以了,不需要知道反應常數。

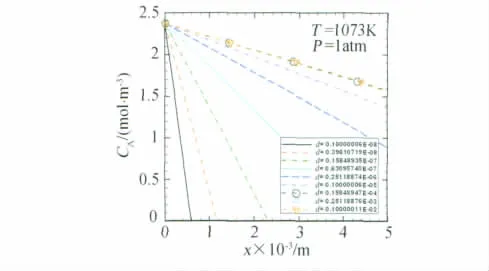

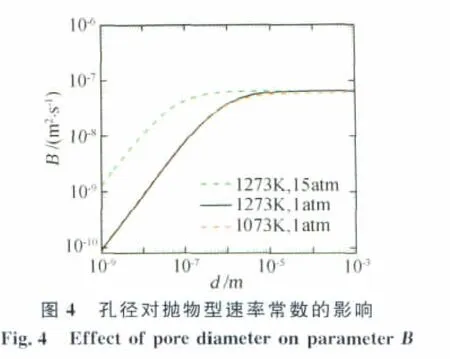

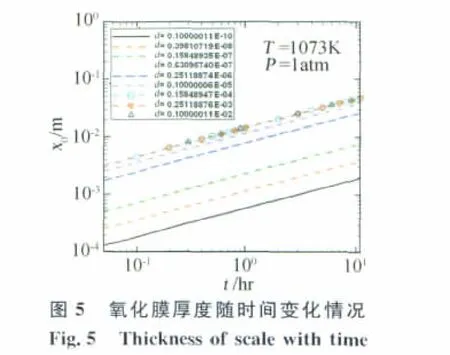

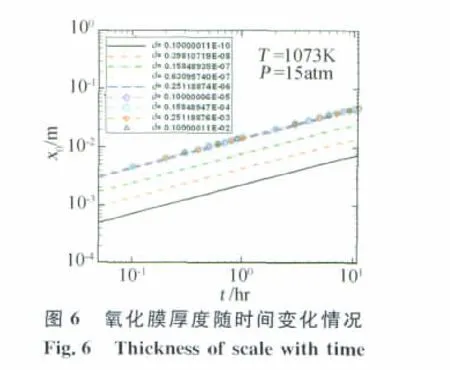

圖2給出了P=1atm時,T=1073K~2073K范圍內,經過1h氧化后氧化膜中的氧氣濃度分布情況。可以看出,在同一溫度下,氧化膜中的氧氣濃度基本為線性分布。隨著溫度升高,氧的梯度呈下降趨勢。圖3給出了P=1atm、T=1073K時孔隙度對氧氣濃度分布的影響。隨著等效孔徑逐漸增大,濃度梯度越來越小。但當孔徑增大到1E-05m以上時,濃度梯度不再變化。這是由擴散系數決定的。根據擴散系數定義,擴散包含兩部分:分子擴散和Knudsen擴散。對于很小的孔隙,Knudsen擴散起主導作用,而且Knudsen擴散系數與孔徑成正比;中等孔徑時,分子擴散和Knudsen擴散量級相當;當孔徑增大到一定程度時,分子擴散起主導作用,擴散系數不再受孔徑影響。圖4集中給出了孔徑、溫度和壓力對拋物型速率常數B的影響。根據(16)式,B與擴散系數成正比,因此,擴散系數隨孔徑、溫度和壓力的變化決定了B的大小。較小孔徑下,溫度、壓力和孔徑共同影響B值,其中以孔徑和壓力的影響最大;當孔徑超過1E-05m時,B不再隨孔徑變化,而僅與溫度和壓力有關。圖5和圖6給出了T=1073K時,不同壓力和孔徑情況下氧化膜厚度隨時間變化情況,可以看出,孔徑和壓力對氧化膜厚度都有很大影響。溫度和壓力一定時,氧化膜厚度隨孔徑增大而增大,但當孔徑增大到一定量級時,氧化膜厚度不再隨孔徑變化而變化。從圖中還可以看出,高壓情況下氧化膜厚度與孔徑無關所對應的最小孔徑比低壓情況的要小。

從以上分析可以看出,氧化膜厚度主要與溫度、壓力和氧化膜本身的孔隙度有關,其中以孔隙度的影響最大,因此準確獲取氧化膜的孔隙度是非常重要的。

圖2 氧化膜中的氧氣濃度分布Fig.2 Oxygen profile in scale

圖3 氧化膜中的氧氣濃度分布Fig.3 Oxygen profile in scale

2 基體燒蝕熱傳導計算模型

前面燒蝕計算時要用到壁溫,而壁溫的計算需要聯合材料內部熱傳導耦合求解。圖7給出了熱傳導計算模型示意圖,這里設L為原材料初始厚度,xsub為燒蝕后原材料剩余厚度,x0為產生的抗氧化膜厚度為燒掉或剝蝕(吹蝕)掉的ZrO2厚度,Vs為燒蝕或剝蝕速度為材料外表面后退量,l為氧化膜剩余厚度,則在固定坐標系oy下:

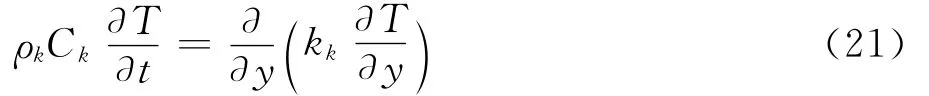

1)抗氧化膜內部一維熱傳導方程為:

2)基體材料內部一維熱傳導方程為:

3)邊界條件:

a.外邊界(y=ˉl):

b.ZrO2與ZrC交界面(y=+l):

由于燒蝕過程中,表面不斷向后退縮,為計算方便,采用如下坐標變換將方程轉換到動坐標系ox和ox′中求解

對經過坐標變換后的方程組進行差分離散,得如下標準形式的差分方程組

對方程組采用三對角追趕法求解。

3 沿彈道初步計算結果

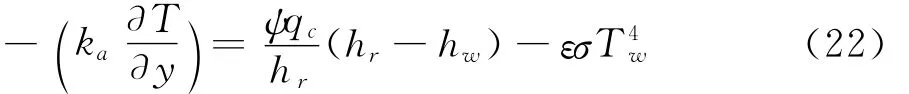

圖8給出了用ZrC作為防熱材料時,某導彈駐點燒蝕量沿彈道變化情況,其中黑色實線為外表面計算結果,結果為負,表示向外膨脹,紅色虛線為ZrC基體表面后退量,燒蝕量只有1mm左右。

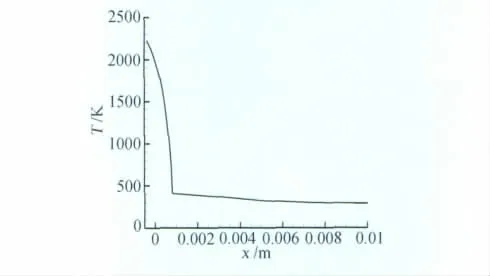

圖9給出了某一時刻材料(包括氧化膜)內部溫度分布情況,可以看出,氧化膜內外面之間存在巨大溫差,即疏松狀的氧化膜將高熱流擋在了外面,對基體材料起到了很好的保護作用。

圖8 駐點燒蝕量情況Fig.8 Recession of surface on stagnation point

圖9 材料內部溫度分布Fig.9 Distribution of temperature in material

4 結 論

通過以上研究,得出如下幾點結論:

(1)基體ZrC與氧氣反應后生成固態ZrO2,覆蓋在基體表面,形成抗氧化膜。由于ZrO2是一種膨松狀的多孔物質,氧氣可以擴散通過多孔的抗氧化膜到達基體表面并與基體材料ZrC發生反應,生成的ZrO2使抗氧化膜進一步變厚,氣態產物CO則通過抗氧化膜向外擴散,這是一種典型的惰性氧化過程。

(2)氧化膜厚度取決于氧氣在氧化膜中的的擴散,影響擴散的主要因素有溫度、壓力和氧化膜本身的孔隙度,其中以孔隙度的影響最大。孔隙度主要通過擴散系數影響氧氣的擴散過程,擴散包含兩部分:分子擴散和Knudsen擴散。對于很小的孔隙,Knudsen擴散起主導作用,而Knudsen擴散系數與孔徑成正比;中等孔徑時,分子擴散和Knudsen擴散量級相當;當孔徑增大到一定程度時,分子擴散起主導作用,而分子擴散與孔徑無關,即不再受孔隙度的影響。

(3)由于抗氧化膜覆蓋在基體表面上,使基體表面溫度顯著降低,相應的碳纖維表面溫度也一同降低,氧化過程將顯著變緩。因此,在計算低燒蝕碳碳材料的燒蝕時,須與材料內部熱傳導耦合求解,包括氧化膜的熱傳導。

[1] OPILA E J,JACOBSON N S.Corrosion of ceramic materials[R].N20000004900,2000.