無密封型濕定子爐水泵電機故障淺析及改造

莊 偉

(徐州華鑫發電有限公司,江蘇 徐州221166)

0 概述

徐州華鑫發電有限公司兩臺330MW 亞臨界參數發電機組, 均使用了上海鍋爐廠有限公司生產的單爐膛控制循環汽包爐,鍋爐型號為SG-1036/17.5, 每臺鍋爐由廠家配套三臺英國泰勒公司產6kV200kW爐水循環泵,全廠共6 臺。 該種爐水循環泵電機在我司運行兩年后,6臺陸續出現軸承及線圈絕緣故障。經調研與我司有同型號該種設備的廠家。 江蘇諫壁電廠、江蘇徐塘電廠、江蘇太倉港環保電廠、南京華潤熱電有限公司、國電蘇龍夏港電廠等。 以上電廠同型號爐水循環泵電機在使用一至三年相繼出現故障,這批爐水循環泵電機從開始投入使用到故障出現,一般不到3 年,有的甚至在1 年質保期內發生故障。主要故障是軸承和電機線圈出現問題,共性為軸承磨損嚴重,有的定子已掃膛。電機線圈絕緣老化快,在電機絕緣壽命期內,絕緣值大大低于國標要求,有的在運行中絕緣擊穿。 基于我司及兄弟廠家電機的故障共性, 我司技術人員對先后出現故障的幾臺電機的拆檢全過程跟蹤,為探索可行的技術改進,提供依據。 本文簡要介紹了我司#13 爐水循環泵電機故障及改造情況。

1 修前故障情況

徐州華鑫發電有限公司#13 爐水循環泵電機為國外某著名廠商生產的濕定子電機,電壓等級為6kV,功率為200kW,2005 年投入運行,至故障發生時已運行五年。 故障情況為運行中電流擺動(電流擺動范圍24A-32A),且軸承處有間隔異響。 在每月定期切換中,運行人員對該電機進行測絕緣, 數值為3MΩ 已低于該設備電壓等級運行標準,(根據該設備說明書中絕緣曲線顯示, 運行5 年正常絕緣值應為15MΩ) #1 機C 修中檢修試驗人員對該設備進行測絕緣, 在干狀態下第一次測量絕緣為5MΩ 做吸收比時無吸收,間隔40 分鐘后再次對該設備進行復測,測量結果為4MΩ 無吸收,第三次對該設備進行復測結果為3.2MΩ 無吸收, 從以上情況檢修人員判定該設備絕緣故障。

2 解體檢查

2.1 電機本體解體檢查

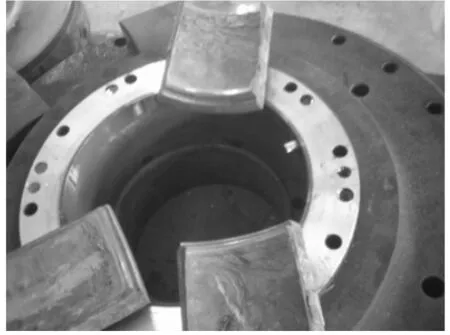

電機抽出轉子后查看, 定子內部較臟線圈呈黑色繞組線已變色(圖1),對定子線圈進行清洗檢查未發現明顯故障點,但線圈已變為桔黃色, 呈現過熱老化特征 (圖2)。 按規程做1.5UN 的交流耐壓(9000V 一分鐘)試驗,當電壓升至6230V 時,繞組對地擊穿。

圖1 定子清洗前

圖2 定子清洗后線圈仍呈桔黃色

2.2 軸承及對磨付檢查情況

按照該設備生產廠家規定的測量方法,檢查測量上、下導軸承、推力軸承等配合間隙及對磨付的磨損情況如表1。

表1

圖3 擺動塊非金屬承磨面磨損嚴重

圖4 軸套有多處磨痕其中下部磨出較深溝痕

圖5 葉輪部分拆卸十分困難,葉輪螺母損壞,葉輪螺母防松螺栓斷裂

3 故障分析

拆檢情況顯示該電機的主要故障點在線圈和軸承兩部份。根據顯示的故障點展開分析。

3.1 對該設備廠家生產的同為6kV 電壓等級的200kW 和210kW 兩種電機參數進行對比

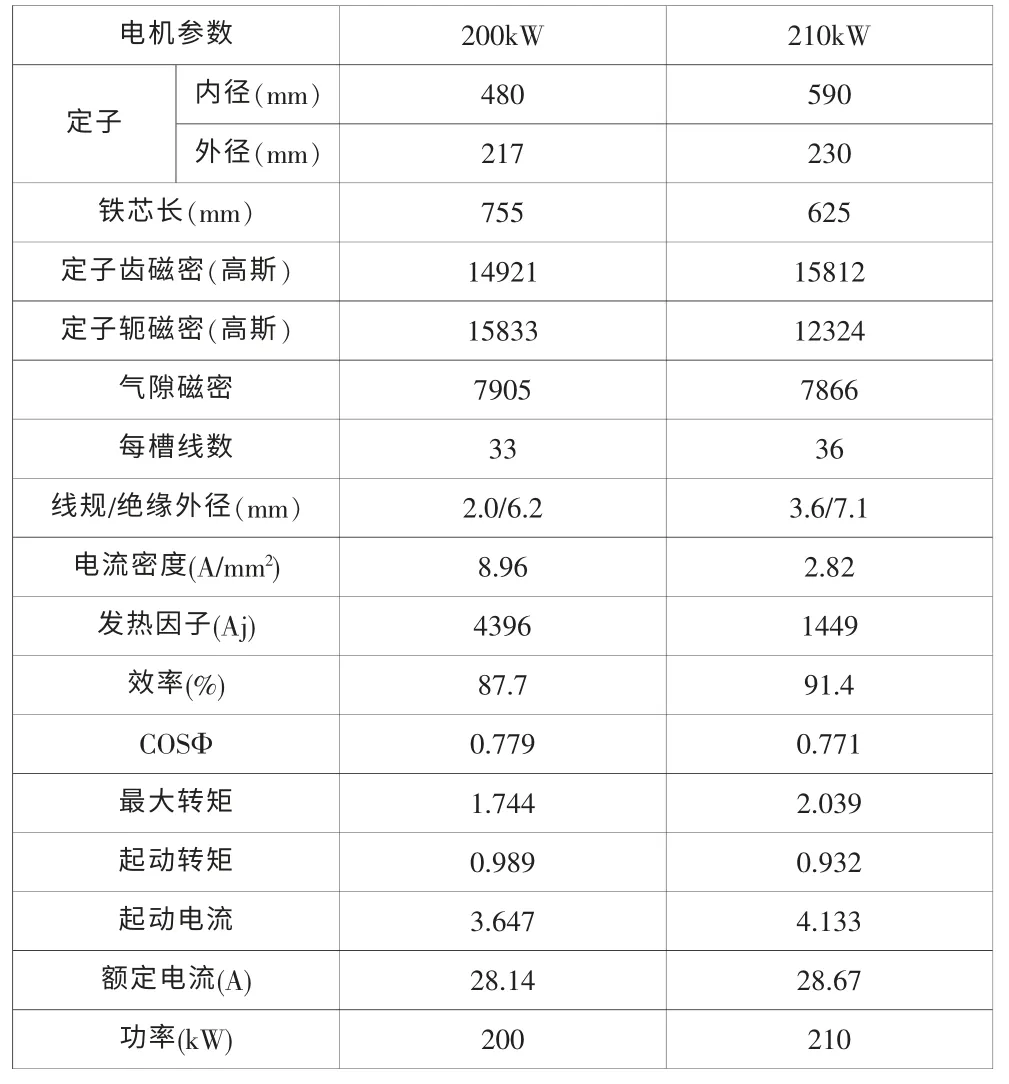

200kW 電機電磁設計的電流密度J1 和熱負荷Aj 取值太高,偏離了正常的設計準則。經電磁計算分析,200kW 和210kW 電磁參數對比見表2。

表2 200kW 電機和210kW 電機電磁參數對比

從表2 中可以看出,200kW 與210kW 相比, 磁密基本上是正常的,但電流密度提高了3.1 倍、發熱因子Aj 提高了3.03 倍,分別達到8.96A/mm2和4396。 同一公司的兩種功率相近的電機,設計相差如此之大,是不符合正常的設計規律的。 一般鍋爐從冷狀態過渡到熱狀態一般要12~16 小時, 在此期間電機電流在額定電流上下, 即28A 左右。 因此發熱因子為4300 以上,電機有可能發生局部過熱,過熱使繞組線發生老化是爐水泵電機的絕緣壽命達不到設計要求的根本原因。

3.2 軸承

該爐水泵電機采用的是可傾式密契爾結構分瓦板導軸承。從理論上說,在正確的旋轉方向下,可傾式瓦塊結構可以自動調整位置,易于建立水膜,形成良好的邊界潤滑條件,從而可以承受較大的載荷。但是可傾式瓦塊結構的導軸承結構復雜,易出故障。 同時該臺電機轉子直徑小、導軸承內徑小,長度短。從而使得導軸承的承載面積過小,PV 值高達190 已超過145 的極限值。加之擺動塊非金屬承磨面材料耐磨性能差、容易脫落,因此,上、下導軸承極易損壞。因原先用于制作導軸承瓦塊的材料Farebeats,因含有石棉纖維,有害作業人體健康,在歐洲停止生產后,尚沒有研制出完全適用可傾式瓦塊結構的導軸承的替代材料。 近年來,改用人工纖維材料代替石棉纖維(稱為Feroform)或氟塑料與碳化石墨的混合材料后, 導軸承頻繁發生故障已是不爭之事實。在此情況下,我們完全有理由質疑,采用可傾式瓦塊結構的導軸承是否是導軸承的合理結構型式。

4 針對電機缺陷進行的改造

4.1 定子繞組線圈的改進

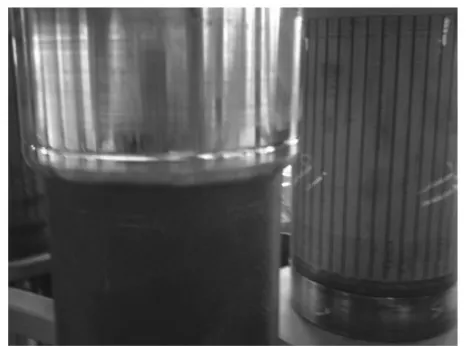

該爐水泵電機電磁設計的電流密度和熱負荷取值太高,經電磁計算分析, 該臺電機的電流密度J1 和熱負荷Aj 分別達到8.96A/mm2和4396A2/cm.mm2。 偏離了正常的設計準則。 繞組線容易過熱老化,造成爐水泵電機的絕緣壽命達不到原設計要求。針對以上缺陷對該臺電機重新進行了電磁設計,對電機定子部分進行了改造。 繞組用線的線芯直徑由2.0mm 提高到2.6mm,采用四平面雙單層繞組爐水泵電機的端部布置,可以明顯看到有12 個獨立的端部水流通道,獨立的水流冷卻通道,而且端部繞組的繞包內的匝數減小,因而顯著改善端部的冷卻條件,以上措施大大降低了電機的電流密度和熱負荷值。 采用統一絕緣厚度的德國NSW 公司進口的濕定子電機專用繞組線, 增加了繞組線絕緣厚度以提高定子繞組的可靠性。

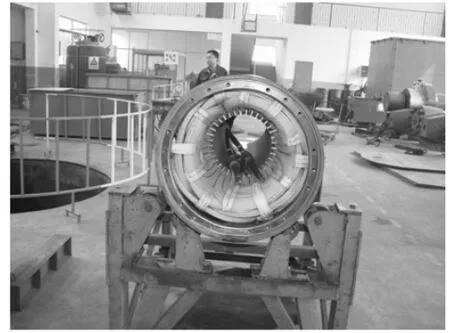

4.2 導軸承結構的改進

該爐水泵電機采用的是可傾式密契爾結構分瓦板導軸承。可傾式瓦塊結構的導軸承結構復雜,易出故障。同時該臺電機轉子直徑小、導軸承內徑小, 長度短。 從而使得導軸承的承載面積過小,PV 值高達190 已超過145 的極限值。 加之擺動塊非金屬承磨面材料耐磨性能差、容易脫落,上、下導軸承極易損壞。針對以上缺陷,對導軸承結構進行了改進,采用圓筒式導軸承結構(KSB 爐水泵電機結構), 降低導軸承PV 取值,加長導軸承長度。 導軸承非金屬承磨面使用耐磨性能較好的Farebeats 材料制作。 從而有效的解決了導軸承損壞問題。

圖6 重繞后的電機定子

圖7 改造后的軸徑襯套

4.3 改造過程檢查

4.3.1 電機繞組線絕緣檢查(按NSW 規范進行)。

①穿線前,浸水中24h,進行13000V,10min 的耐壓試驗,試驗后測絕緣電阻50000MΩ 以上;

②穿線后,浸入水中24h,進行13000V,3min 的耐壓試驗,試驗后測絕緣電阻50000MΩ 以上;

③接頭后,浸入水中24h,進行13000V,2min 的耐壓試驗,試驗后測絕緣電阻50000MΩ 以上;

④裝成整機后,浸入水中24h,然后加水壓26MPa(加壓歷時1h),試驗后絕緣電阻50000MΩ 以上。

4.3.2 引出線接頭在專用試驗罐內26MPa 壓力, 歷時30 分鐘無泄漏,在60℃水溫21MPa 壓力下施加13000V 工頻交流電壓,歷時5 分鐘驗收試驗通過。

4.3.3 轉子校動平衡,滿足平衡精度為2.5 級的要求。

4.3.4 定子做鐵損試驗,試驗磁密為12000 高斯,未發現鐵芯局部超標的過熱點,鐵芯的單位損耗為2.90W/kg,在正常使用范圍內。

4.3.5 各軸承間隙測量合格。

4.3.6 測量轉子各部位偏心率合格。

4.3.7 關鍵工藝按爐水泵電機檢修規范進行嚴格的控制和檢查。

4.4 出廠試驗檢查

4.4.1 空載試驗合格。

4.4.2 定子繞組三相直流電阻測定合格。

4.4.3 6 小時空載運行合格。

4.4.4 定子繞組及引出線封墊模工頻交流耐壓試驗合格。

4.4.5 電機及引接填料密封性試驗合格。

4.4.6 修后水壓試驗及電氣試驗合格。

4.4.7 修后空載試驗及組裝后電機驗收合格。

5 修后運行情況

#13 爐水循環泵電機自2010 年10 月改造后投運以來,各項運行指標穩定,電流、腔體溫度、震動及絕緣均在合格范圍內,其中絕緣經兩次停機時測量均在10000MΩ 以上。

6 結論

通過對該臺爐水循環泵電機的故障情況分析,我們認為由于該型號電機設計上的先天不足導致運行中可靠性差,經過合理的改造及一年多的運行情況檢驗,該電機的改造是成功的,改造后的電機安全可靠性有很大的提高。

[1]莊偉.徐州華鑫發電有限公司#13 爐水循環泵電機拆檢報告[R].

[2]鄧悌康.鍋爐強制循環泵濕定子電機的結構特點和技術改進[J].

[3]中華人民共和國國家能源局.電站爐水循環泵電機檢修導則[S].