無砟軌道側向擋塊精細化施工技術

孫世濤

(中鐵十七局集團第四工程有限公司,重慶 401121)

0 引言

京滬高速鐵路橋梁無砟軌道沿線路縱向設置扣壓型側向擋塊,側向擋塊通過齒槽和預埋件與梁體連接。前期側向擋塊設計為矩形,后經優化設計變更為流線形,施工難度加大,特別是圓弧段容易產生氣泡,必須采取有效措施和精細化施工加以控制,現將施工過程中總結的施工經驗做以下介紹。

1 施工準備

1)檢查和驗收側向擋塊的預埋套筒和齒槽位置是否準確,齒槽高程的允許偏差為±10 mm;預埋套筒平面位置允許偏差為±5 mm;側向擋塊預留齒槽深度不得小于30 mm。清理套筒內雜物,檢查絲扣是否完整;齒槽深度不夠的,要鑿出足夠深度;側向擋塊底面范圍內的橋面和齒槽應按設計要求進行處理,經鑿毛處理的新鮮混凝土面不少于底面積的60%,浮渣、碎片、油漬等應清除干凈。2)側擋齒槽侵入底座板底的,要采取修補砂漿補填完整。3)對底座板與側向擋塊接觸位置進行打磨處理,處理范圍為以側向擋塊中心向兩側各0.7 m長的底座板邊緣。要求對底座板邊緣做2 cm的倒角處理,處理后用倒角卡尺進行驗收,對不合格的地方進行二次處理,直至驗收合格。對底座板上表面與側面要求必須平整、光滑、順直,對不平整、不順直的表面需再次打磨,直至滿足2 mm/m的平整度要求。4)對側擋齒槽兩側各20 cm長的防水層進行切割。側擋底面范圍內的防水層應清除干凈,防水層切割邊緣要平齊。

2 施工工藝

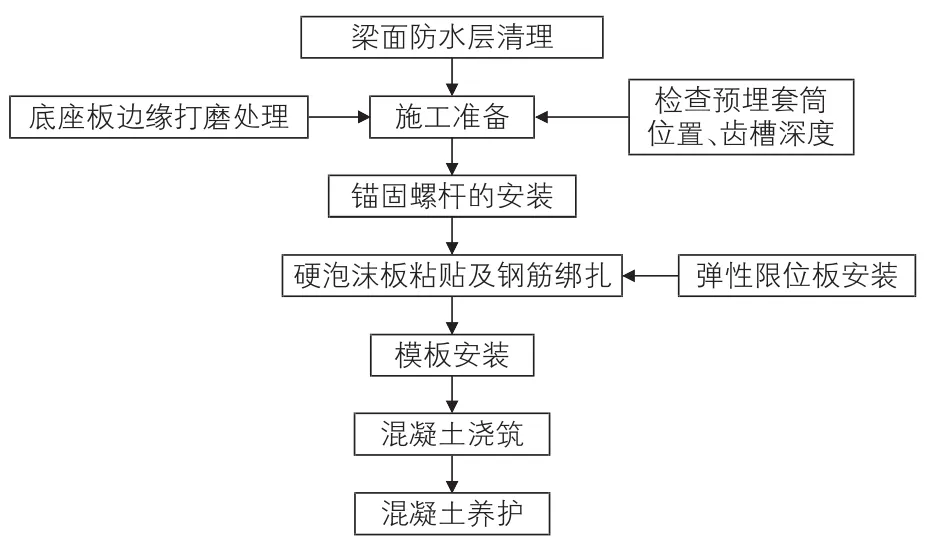

側向擋塊施工工藝流程見圖1。

3 施工控制要點

1)立模前的砂漿找平。由于梁面不平整度存在差異,為使立模后模板底部不漏漿,首先利用砂漿對模板底部進行找平處理,找平高度至底座板底,并在梁面上標明各側向擋塊所處超高值。

圖1 側向擋塊施工工藝流程圖

2)錨固螺桿的安裝。錨固螺桿和螺栓套筒必須絲扣統一,安裝時不能使用銳邊的工具,以免損壞螺紋。檢查錨固鋼筋的長度,以判斷其頂部在正常安裝情況下是否處于設計高度,保證混凝土保護層厚度。不同直徑鋼筋的連接所需的扭矩及旋入深度應滿足設計要求。

3)硬泡沫板由五部分組成,其中第五部分需要切割后同其他四部分組合來滿足不同超高段側向擋塊高度要求。首先在軌道板側面與底座板上表面及側面鋪一層薄膜,薄膜上粘貼硬泡沫板,粘貼時對硬泡沫板接縫(即其與后續安裝的彈性限位板接縫處)進行膠帶密封,防止混凝土漿浸入。然后在預留空位安裝彈性限位板,安裝時要使其與底座板面密貼,彈性限位板要支撐牢靠,避免在澆筑混凝土時發生偏移脫落。

4)模板安裝。安裝前,再次檢查硬泡沫板是否固定,接縫處是否密封處理。清除模板表面的污物,并在模板內壁涂抹合適的脫模劑。

為方便側向擋塊施工,在梁面齒槽和預埋件施工滿足要求的前提下,側向擋塊下部寬度可分為400 mm和小于400 mm兩種類型施工。側向擋塊模板采用統一訂做模板,側向擋塊模板根據擋塊下部寬度分為兩種類型模板,一種為362型模板,一種為400型模板。在梁面齒槽和預埋件施工滿足要求的前提下,側向擋塊下部寬度不小于400 mm時采用400型模板施工,在曲線外側與防撞墻接觸的側向擋塊(側向擋塊下部寬度小于400 mm的部分)采用362型模板及輔助模板施工。

側向擋塊模板由8個模塊組成,通過不同組合滿足直線段及各種超高地段曲線內外側側向擋塊的設計要求。側向擋塊模板由三部分組成,分別為弧形模、側模及端模。弧形模板下部焊有高強磁鐵,可以通過調節螺栓及吸附鍍鋅鋼板來調節模板高度,使模板高度在400 mm~500 mm范圍內可調,弧形模板上部在弧長200 mm處可進行拆分。側模根據高度可分為100 mm高及200 mm高兩種類型,端模根據超高要求共設計3種規格,分別為530 mm,200 mm,100 mm三種類型。各種模板尺寸見表1。

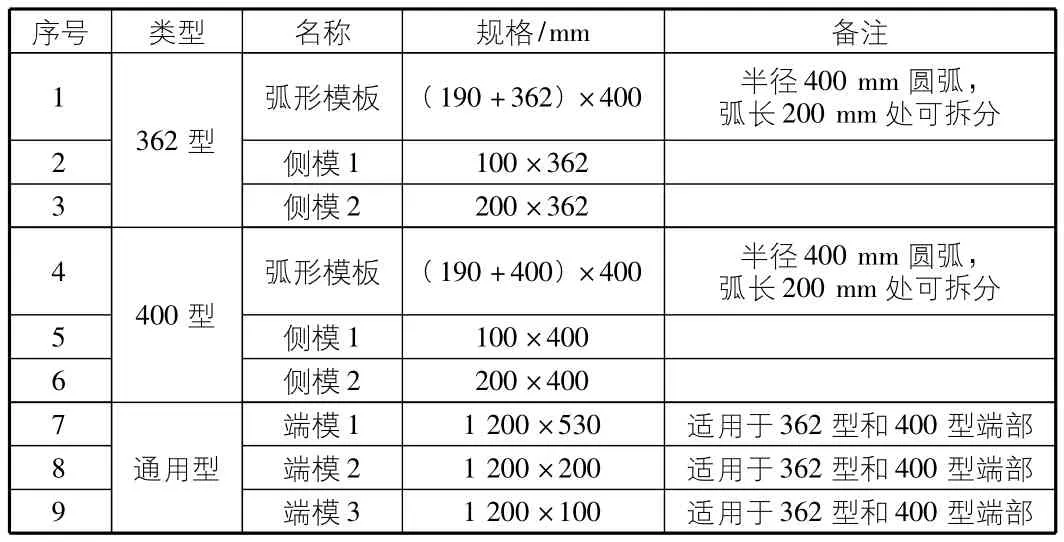

表1 側向擋塊模板各模塊規格尺寸表

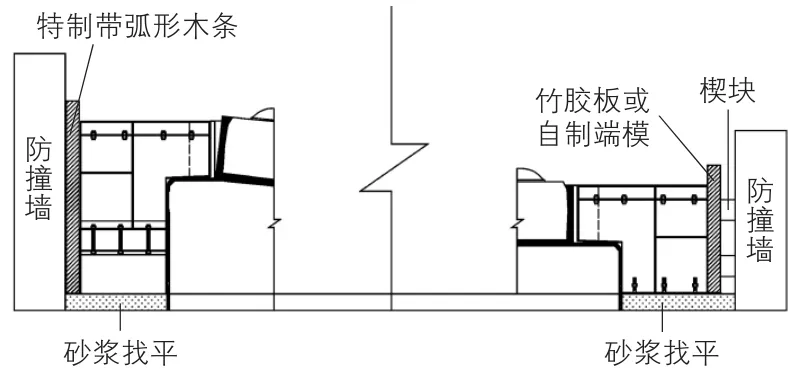

根據側向擋塊所處超高位置,通過螺栓連接的方式對弧形模、側模及端模進行組合,以滿足側向擋塊的高度要求。弧形模與端模通過帶滑道的法蘭調節高度,使其與底座板上泡沫板接觸緊密。線間側向擋塊統一采用400型模板進行施工,見圖2。曲線外側與防撞墻緊鄰的側向擋塊下部寬度小于400 mm時可利用防撞墻作為端模進行施工,模板采用362型模板,側模與防撞墻間隙可采用特制的木條及弧形板填充弧形模板及側模與防撞墻間隙,確保不漏漿,見圖3,為防止側擋混凝土與防撞墻粘連,應采用塑料薄膜使側向擋塊與防撞墻進行隔離,待混凝土澆筑完拆模后切除多余的材料。當與防撞墻緊鄰的側向擋塊下部寬度大于400 mm時,模板采用400型模板,利用竹膠板作為端模,在端模與防撞墻間設置楔塊,減少端模與弧形模板及端模的間隙,確保不漏漿。

圖2 線間模板組裝示意圖

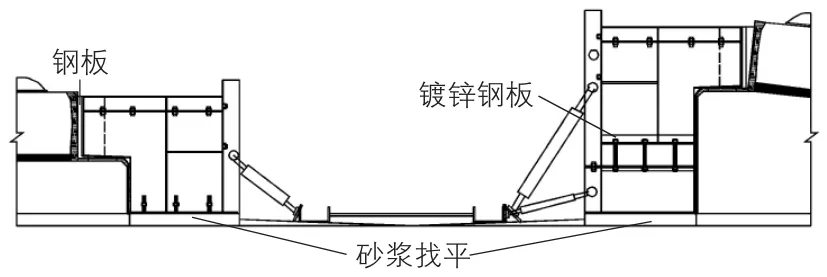

模板安裝好后利用拉伸桿或者夾具將兩側弧形模板卡緊,也可在模板上設置壓緊裝置,確保混凝土振搗時模板不上浮。線間兩側向擋塊模板通過支撐桿支撐牢固,見圖4,緊鄰防撞墻的側向擋塊兩側用木屑設置臨時側擋,側擋側模與臨時側擋間利用木條支撐牢固,保證位置不變,模板板縫及底縫設置止水條,防止漏漿。

圖3 線路外側模板組裝示意圖

圖4 側向擋塊模板固定示意圖

5)混凝土澆筑。混凝土澆筑前檢查硬泡沫板間、硬泡沫板與限位板是否已用密封條密封,確認與軌道板、底座完全隔離后方可澆筑混凝土,以保證新老混凝土間無接觸;混凝土澆筑應一次連續澆筑,澆筑前對齒槽頂面進行預濕處理。混凝土澆筑至軌道板頂部,采用30振搗器,振搗間距不得大于振動棒作用范圍的1.5倍,防止漏振。與模板應保持5 cm~10 cm的距離,每一處振搗完成后應徐徐提出振動棒,做到“快插慢拔”,同時應避免振動棒碰撞模板。對每一振動部位必須振動到該部位混凝土密實為止,密實的標志是混凝土停止下沉、不再冒出氣泡,表面呈平坦、泛漿狀;澆筑完成待混凝土初凝時,拆除弧形模板上端部分,人工用抹子對混凝土側面抹出弧形,消除氣泡,并自軌道板邊緣上沿線路外側抹出2%的排水坡,然后及時采用養護等措施。

6)混凝土養護。混凝土的養護須緊跟側向擋塊施工,在混凝土表面初凝后采用塑料薄膜+土工布保濕養護,時間至少7 d。養護期間塑料薄膜和土工布必須嚴密覆蓋混凝土的表面,設專人養護。

4 結語

側向擋塊是無砟軌道系統重要的結構構件控制難點:1)防止漏漿,避免側向擋塊與底座板或軌道板發生粘結現象;2)混凝土外觀質量控制,必須從打磨、泡沫板限位板的安裝、模板的加工和安裝等細節入手,采取有效地技術措施加以控制,才能實現側向擋塊施工內實外美的質量要求。

[1] 科技基[2009]135號,客運專線鐵路CRTSⅡ型板式無砟軌道彈性限位板暫行技術條件[S].

[2] 京滬高京徐施軌05-1-01-13,CRTSⅡ型板式無砟軌道側向擋塊結構設計[S].