汽-液-固循環流化床蒸發器顆粒磨損特性

鄭 潔,劉明言,2,馬 悅

(1 天津大學化工學院,天津 300072;2 化學工程聯合國家重點實驗室(天津大學),天津 300072)

汽-液兩相流中藥蒸發濃縮設備存在著不同程度的掛壁或結垢現象,致使換熱設備傳熱效率下降,甚至會影響濃縮藥液的質量。加入一定量的惰性固體顆粒,形成提取溶媒的蒸氣-惰性固體顆粒-提取溶媒溶液三相流動,可以解決結垢和傳熱效率問題,達到防垢和強化傳熱的目的。該中藥蒸發濃縮新技術及裝置的研究及應用已取得了進展[1]。但是,為了更好地指導工業推廣應用,需要開展固體顆粒磨損特性及其毒理學等方面的研究。其中,對固體顆粒的毒理學效應產生重要影響的因素包括磨損顆粒的大小及其生成方式等[2]。

氣-固流化床內由于氣體的激烈攪動,顆粒與顆粒之間、顆粒與反應器壁之間相互碰撞,固體顆粒不斷受到沖擊力和磨擦力而發生磨損[3-4]。在氣-固流化床內的顆粒磨損方面,Vaux 等[5-8]確證機械應力、動態應力、熱應力和化學應力是4 種顆粒磨損機理。Kono[9]提出磨損率與表觀氣速的3 次方成比例。Werther 等[10]將流化床內的顆粒磨損源分為篩網噴射磨損、氣泡導致的磨損和旋風分離器的磨損。公銘揚等[11]對氣-固流態化系統催化劑顆粒的磨損機制進行了述評。惲松等[12]研究了圓柱狀活性炭顆粒在流化床與固定床耦合反應器中的顆粒磨損。在0.212~0.424 m/s 氣速下,固定床中顆粒質量損失可達 3%~4%,流化床中顆粒的平均粒徑由 200 μm 降至100 μm 以下。Ning 等[13]采用離散單元技術對剪切變形條件下的顆粒磨損進行了數值模擬。鄭凱和由長福[14]針對氣-固循環流化床中煙氣脫硫技術存在的由于脫硫劑顆粒磨耗而引起的鈣利用率偏低的問題,將雙流體模型和直接積分矩方法相耦合,數值模擬了脫硫劑顆粒的流動擴散和顆粒因磨耗破碎而形成的粒度分布變化。

對于液-固流化床,Nelson 等[15]測定了多孔鋁球顆粒在床內的顆粒磨損,發現顆粒磨損率隨著表觀液速的增大而增加。對于帶攪拌的氣-液-固漿態鼓泡塔反應器,Bukur 等[16]對沉淀鐵基F-T 合成催化劑的磨損研究表明,15 天后,顆粒尺寸因磨損而有中等程度的減小,具有一定耐磨性。

馬紅欽等[17]在燒堿蒸發器中研究了熱推壓成型法制成的4 mm 聚四氟乙烯圓柱體顆粒以及經 過淬火處理的聚四氟乙烯圓柱體顆粒的磨損率,發現運行10 周后,前者的磨損率為22%,后者 約3%。

流態化系統中,由于固體顆粒的磨損受到諸如操作條件、設備結構和表面狀況、各相的物理化學性質等多個因素的共同影響,是一個復雜的過程,因此不同情況下的磨損特性相差很大,有必要進一步開展研究。同時,磨損后的細顆粒尺寸及其毒性等對于藥品生產來說非常重要[18-19],應是關注的重點。本文作者以汽-液-固三相循環流化床蒸發濃縮技術及裝置在中藥生產過程中的應用為背景,在實驗裝置上研究固體顆粒的磨損行為,為進一步開展磨損顆粒的毒理學效應研究奠定基礎。

1 實驗及測試

1.1 實驗裝置及流程

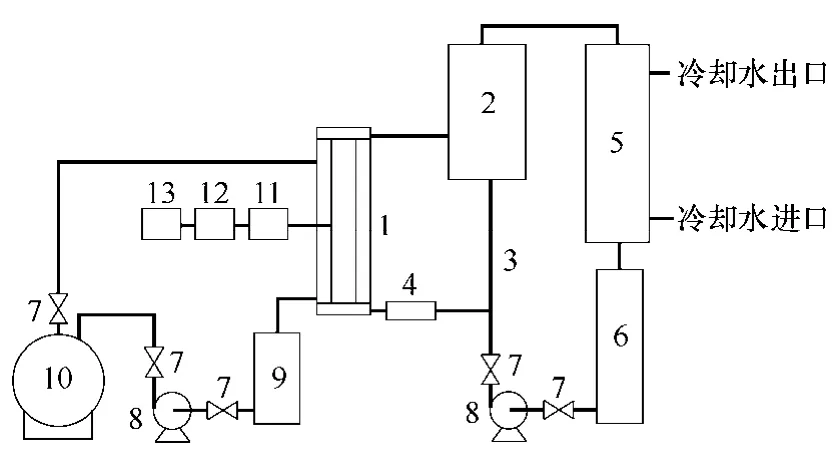

圖1 是汽-液-固三相循環流化床蒸發裝置示意圖。系統由加熱器、分離室、循環管等組成,由不銹鋼制成[20]。加熱器為一套管換熱器,外管尺寸為φ150 mm × 3 mm × 1.0 m;內管尺寸為φ 42 mm × 3 mm × 1.0 m。分離室尺寸為φ 256 mm × 3 mm × 0.7 m。液相采用去離子水。固體顆粒選用聚乙烯,顆粒尺寸為φ 3 μm × 3.4 mm;顆粒密度為2190 kg/m3,固含率為1%~10%,循環流量為0.045 m3/h 和 0.067 m3/h。

圖1 汽-液-固三相循環流化床蒸發裝置示意圖

由水蒸氣-水-惰性固體顆粒組成的汽-液-固三相體系在分離室內分離,水-惰性顆粒兩相流回循環管,二次蒸汽在冷凝器中冷凝,進入冷凝水儲罐。電熱鍋爐產生蒸汽加熱待蒸發液體。鍋爐中裝有4根4 kW 的不銹鋼加熱棒,每2 根并聯,與調壓器相連,通過調壓器調節鍋爐的蒸汽壓力。加熱蒸汽進入加熱器殼側,加熱液體,蒸汽冷凝液經疏水閥進入儲罐。

采用鉑電阻Pt100 作為測溫元件,精度等級為0.001 級。Pt100 通過三線制傳輸到AI-704MBJ 0J0J0S 型高精度巡檢儀上,顯示溫度,并且連接到微機上顯示處理。采用EMF8101(50) 12100cll 型電磁流量計測量循環體積流量,精度等級為0.5 級。四線制電磁流量計通過傳輸給AI-704MBJ4J4J4S 型高精度巡檢儀顯示流量,并且連接到微機上顯示 處理。

1.2 磨損顆粒直徑和多分散度測試方法

采用激光粒度分析儀(Malvern,Mastersizer 2000)對顆粒磨損樣品的大小和多分散度進行測試分析,其測量范圍為0.02~2000 μm。磨損顆粒被壓縮氣流分散。當顆粒穿過激光束時會以一定角度散射激光,散射角與顆粒的大小成一定的比例,多分散度可由統計學分析得到。

1.3 顆粒磨損速率的計算方法

顆粒的磨損速率計算見式(1)[15]。

式中,W 為磨損速率,g/(g·h);me為磨損顆粒質量,g;mi為加入顆粒的質量,g;t 為磨損時間,h。測量磨損顆粒的質量時可精確到小數點后4 位,典型的磨損顆粒質量為1 × 10-4kg,因此本文的誤差范圍為±0.1%。

2 結果與討論

2.1 磨損顆粒的尺寸分布

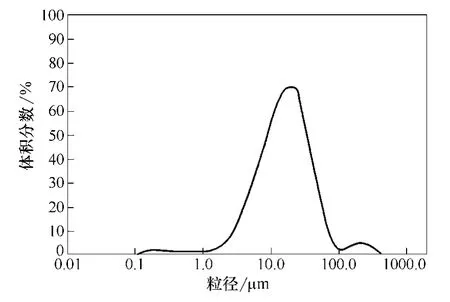

典型的磨損顆粒的粒徑分布如圖2 所示,發現磨損顆粒的粒徑呈現出三峰對數-正態分布曲線形態,三峰分別在0.2 μm、20 μm、110 μm。

圖2 給出的粒徑分布與Zhao 等[21-22]對F-T 催化劑的噴杯式實驗出現的三峰對數-正態分布曲線形態相似,表明流化床的顆粒磨損行為具有混合磨損機理特征。如引言中所述,對于氣-固流化床主要有4 種磨損機理[5-8]。其中,機械應力源于固相摩擦接觸;動態應力則與顆粒流化狀態有關,包括流化顆粒間的摩擦作用、氣流對顆粒的沖蝕作用以及顆粒與器壁的摩擦碰撞作用;熱應力包括不同溫度顆粒混合產生的熱震應力和受熱不均膨脹產生的張應力;化學應力則指在反應中催化劑內部結構或表面 變化(如相變)對顆粒尺寸分布的作用。前兩類應力所致的物理磨損是顆粒磨損研究的重點。對于三相循環流化床蒸發器,由于顆粒在不斷循環,惰性顆粒間或顆粒與液相間不會發生反應,并且顆粒結構均勻,因此動態應力是主要的磨損機理。但是,不同峰對應的磨損機理需要進一步確證。

圖2 磨損顆粒的粒徑分布

2.2 顆粒磨損行為影響因素研究結果與分析

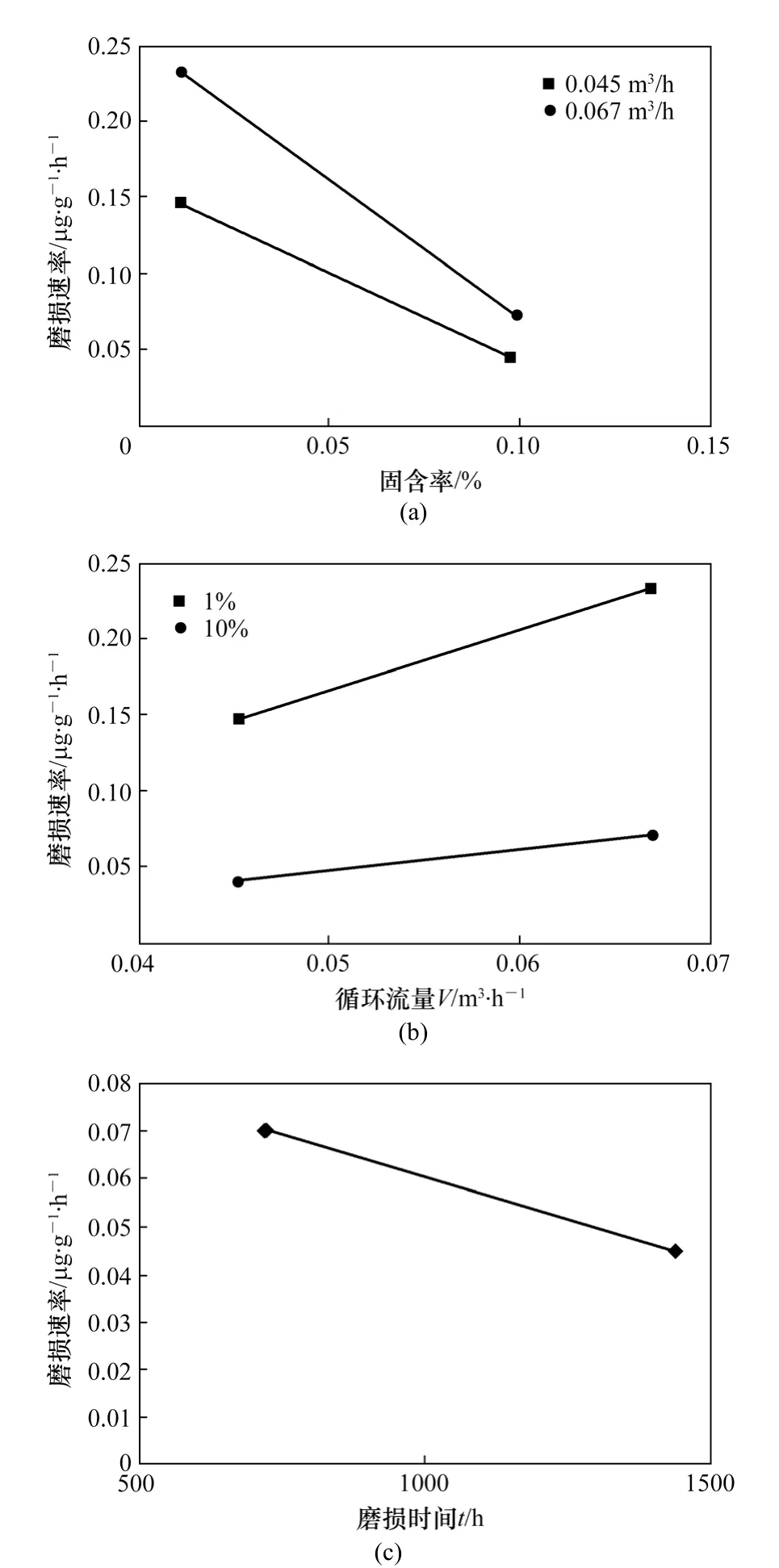

因實驗數據點數有限,因此這里給出的磨損速率和磨損顆粒直徑隨固含率、循環流量、時間等影響因素的變化規律僅是初步結果。為了便于觀察變化趨勢,暫把圖3~圖5 中的數據點用連線連接。

2.2.1 固含率、循環流量、時間對磨損速率的影響

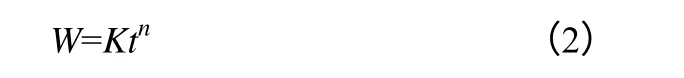

圖3 是顆粒磨損速率與固含率、循環流量和磨損時間的關系曲線。磨損速率隨固含率的增加而減小,如圖3(a)所示。一般固含率增加,接觸到內管壁的顆粒數目增多,摩擦作用應更加明顯。減小趨勢可能與較高固含率下顆粒循環流化不暢有關。

顆粒磨損速率隨循環流量增加而增加,固含率不同,增加程度不同,如圖3(b)所示。固含率為10%時,磨損速率隨循環流量增加不明顯;當固含率為1%時,磨損率隨循環流量增大而明顯增大。汽-液-固循環流化床蒸發器內,顆粒磨損速率隨循環流量增加而增加的解釋可借鑒氣-固流化床顆粒磨損規律的解釋。Kono[9]分別測定了流化床、噴動床和噴動流化床的磨損速率,發現在所有類型的裝置中,磨損速率與表觀氣速的3 次方成比例。因為流化氣速的增加,可使顆粒的運動速度增加,從而使顆粒獲得更多的動能,進而產生更大的顆粒磨損量。同時,顆粒速度的增加使得平均碰撞時間縮短,從而單位時間碰撞的概率增加[23]。當固含率較高時,因較多顆粒時循環流動不暢等原因,循環流量的增加并沒有使顆粒的碰撞概率明顯增加。

顆粒磨損速率W 隨著時間的增大而減小,如圖3(c)所示。對于小于0.001 m 的單一粒度的顆粒,磨損速率W 與時間的關系一般可用Gwyn 公式[24]表示,見式(2)。

式中,K 為應力參數;n 與材料性能相關。

Ghadiri 等[25]認為,在流化床內主要有斷裂機制和剝層機制。斷裂機制類似于粉碎,主要產生于原有顆粒粒徑相差不大的顆粒;而剝層機制主要是靠顆粒之間的表層凸起部分的剪切應力產生大量細粉,使得顆粒越來越圓。對于類似粉碎的斷裂機制的磨損過程,n 趨于1;而對于類似絕對光滑顆粒的剝層機制的磨損過程,n 小于1 而趨于0[26]。對式(2)取對數,求得n=-0.64,K=4.81,相關系數為1.0。

圖3 固含率、循環流量、時間與磨損速率的關系曲線

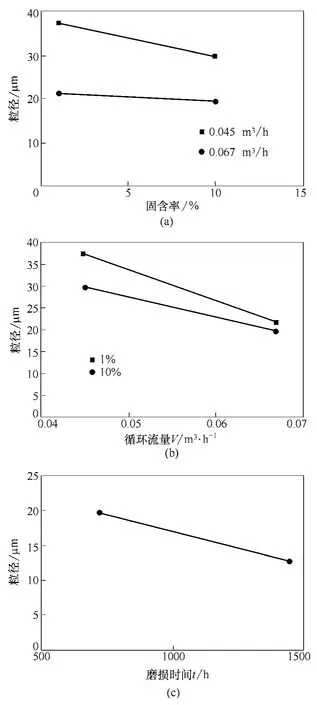

2.2.2 固含率、循環流量、時間對磨損粉體粒徑的影響

圖4 固含率、循環流量、時間對磨損顆粒粒徑的影響

磨損產物的粒徑(effective diameter,有效直徑)隨固含率、循環流量、時間的變化規律如圖4 所示。由圖4(a)可知,粒徑隨固含率的增加而減小。聚乙烯很難斷裂,主要表現為剝層磨損。固含率增加可使固體顆粒接觸的概率增加,從而產生更細的顆粒,使平均粒徑變小。磨損顆粒的粒徑隨循環流量的增加而減小,如圖4(b)所示。在三相循環流化床蒸 發器中,由于循環流量增加,顆粒的循環速度增 大[27-28],單位時間碰撞次數增加,碰撞強度增大,從而使磨損速率增加。另一方面,磨損制得的細顆粒間相互磨損以及與管壁間的磨損,使得粒徑隨循環流量增加而減小。如圖4(c)所示,磨損顆粒的粒徑隨磨損時間增加而減小。由于顆粒間的碰撞以及顆粒與流化床壁面的碰撞,大顆粒經過充分的磨損以后變得更小,顆粒平均粒徑減小。

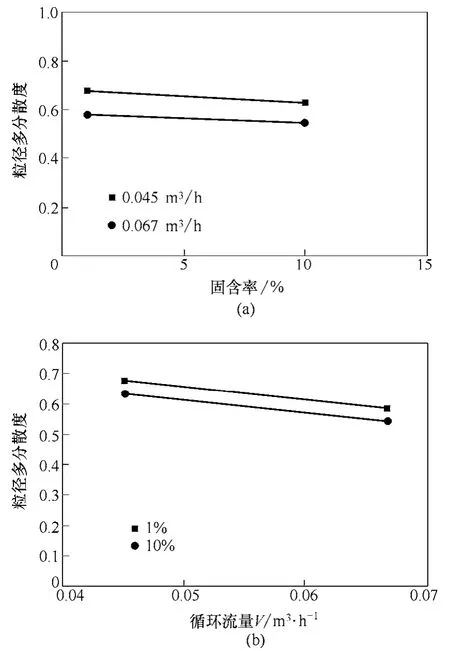

2.2.3 固含率、循環流量對磨損顆粒多分散度的影響 多分散度是衡量粒徑分散程度的一個指標,其數值越小,表明顆粒分布越趨于單一;數值越大,則粒徑分布范圍越寬,并且在粒徑分布圖上往往表現為多個粒徑分布峰[29]。固含率、循環流量對磨損顆粒多分散度的影響結果見圖5。如圖5(a)所示,顆粒多分散度隨著固含率的增加而減小。一方面,隨著固含率的增加,顆粒被磨損的概率增加,研究表明[30],對于沖蝕磨損,當磨料尺寸在20~200 μm時,材料的磨損速率隨磨損顆粒尺寸的增大而下降。實驗中的顆粒尺寸落在這一區間較小尺寸區域內,因此顆粒的磨損速率較大,導致顆粒尺寸均勻一致,從而使其多分散度減小。另一方面,對于易斷裂物質的磨損,如催化劑,由于磨損機理的不同,反 而會出現分布峰值增加的現象,導致多分散度的增加[31]。磨損顆粒的多分散度隨循環流量增加而減小,如圖5(b)所示,這很容易理解。

關于顆粒斷裂和剝層磨損機制,因為實驗中顆粒磨損產物比較難以完全回收,得到磨損產物的質量在克的數量級,實驗數據點數也比較少,今后應在這方面進一步深入研究。

3 結 論

(1)聚乙烯磨損顆粒的尺寸呈現三峰對數-正態分布,表現出顆粒混合磨損機理特征。

圖5 固含率、循環流量對磨損顆粒多分散度的影響

(2)顆粒的磨損速率隨著固含率的增加而減 小;磨損速率隨循環流量的增大而增大,但是在較高固含率時影響不明顯,磨損速率隨著時間的增大而減小。

(3)磨損顆粒的粒徑隨著固含率、循環流量、磨損時間的增加而減小。

(4)顆粒的多分散度隨著固含率和循環流量的增加而減小。

大量顆粒和較長時間等條件下的磨損實驗研究及機理探討是進一步的工作。

[1] 劉明言,楊楊,王志剛,等. 多相流和顆粒流態化技術在制藥工程領域中的應用[J]. 世界科學技術:中醫藥現代化,2004,6(6):55-59.

[2] Oberd?rster G,Finkelstein J N,Johnston C,et al. Acute pulmonary effects of ultrafine particles in rats and mice [R]. Research Report (Health Effects Institute),2000,96:5-74.

[3] 李靜海,董元吉,郭慕孫. 顆粒磨損數學摸型[J]. 化工冶金,1998,9(1):28-31.

[4] 楊問博,劉通廣. 流化床內顆粒磨損研究[J]. 北京輕工業學院學報,1998,16(3):9-12.

[5] Vaux W G,Fellers A W. Measurement of attrition tendency in fluidization [J]. AIChE Symposium Series,1981,205:107-115.

[6] Bemrose C R,Bridgwater J. Review of attrition and attrition test methods [J]. Powder Technology,1987,49(2):97-126.

[7] Boerefijn R,Gudde N J,Ghadiri M. A review of attrition of fluid cracking catalyst particles [J]. Advanced Powder Technology,2000,11(2):145-174.

[8] Vandewall A,Degreve J,Baeyens J. Attrition and erosion in powder circulation loops [J]. Powder Handling & Processing,2001,13(1):77-81.

[9] Kono H. Attrition rates of relatively coarse solid particles in various types fluidized beds [J]. AIChE Symposium Series,1981,205:96-106.

[10] Werther J,Reppenhagen J. Catalyst attrition in fluidized-bed systems [J]. AIChE Journal,1999,45(9):2001-2010.

[11] 公銘揚,李曉剛,杜偉,等. 流化催化劑磨損機制的研究進展[J]. 摩擦學學報,2007,27(1):91-96.

[12] 惲松,騫偉中,魏飛. 流化床與固定床耦合反應器中的顆粒磨損[J]. 過程工程學報,2010,10(1):17-22.

[13] Ning Z,Ghadiri M. Distinct element analysis of attrition of granular solids under shear deformation[J]. Chemical Engineering Science,2006,61(18):5991-6001.

[14] 鄭凱,由長福. 中溫干法煙氣脫硫反應器中脫硫劑顆粒磨耗過程的數值模擬[J]. 中國粉體技術,2012,18(3):1-5.

[15] Nelson T B,Skaates J M. Attrition in a liquid fluidized bed bioreactor[J]. Industrial & Engineering Chemistry Research,1988,27(8):1502-1505.

[16] Bukur D B,Carreto-Vazquez V,Pham H N,et al. Attrition properties of precipitated iron Fischer-Tropsch catalysts [J]. Applied Catalysis A:General,2004,266(1):41-48.

[17] 馬紅欽,張曉軍. 聚四氟乙烯在燒堿蒸發器防除垢中應用的研究[J]. 氯堿工業,2002,42(6):21-24.

[18] 劉瑋. 材料力學[M]. 北京:國防工業出版社,2006.

[19] Du Pont. Fluoropolymer Comparison - Typical Properties[R/OL]. http://www. dupont.com/ Teflon_Industrial/ en_US/ tech_info/ techinfo_ compare.html.

[20] Liu Mingyan,Leng Wen,Qiang Aihong. Transient aspects of inner wall temperatures at different spatial positions in fluidized bed evaporators[J]. Chemical Engineering and Processing:Process Intensification,2008,47(12):2066-2075.

[21] Zhao R,Goodwin J G J,Jothimurugesan K,et al. Comparison of attrition test methods:ASTM standard fluidized bed vs jet cup[J]. Industrial Engineering Chemistry Research,2000,39(5):1155-1158.

[22] Zhao R,Godwin J G J,Jothimurugesan K,et al. Spray-dried iron Fischer-Tropsch catalysts:2.Effect of carburization on catalyst attrition resistance[J]. Industrial Engineering Chemistry Research,2001,40(5):1320-1328.

[23] Atkins P,De Paula J. Physical Chemistry[M]. New York:W. H. Freeman and Company,2009.

[24] Gwyn J E. On the particle size distribution function and the attrition of cracking catalysts[J]. AIChE Journal,1969,15(1):35-39.

[25] Ghadiri M,Ning Z,Kenter S J,et al. Attrition of granular solids in a shear cell[J]. Chemical Engineering Science,2000,55(22):5445-5456.

[26] 吳俊升,李曉剛,公銘揚,等. 催化裂化催化劑機械強度與磨損行為[J]. 北京科技大學學報,2010,32(1):73-77.

[27] 張歡,王鐵峰. 液固循環流化床中顆粒軸向速度的實驗研究[J]. 高校化學工程學報,2002,16(4):408-414.

[28] Liu Mingyan,Tang Xuanping,Jiang Feng. Studies on the hydrodynamic and heat transfer in a vapor-liquid-solid flow boiling system with a CCD measuring technique[J]. Chemical Engineering Science,2004,59(4):889-899.

[29] 謝秀瓊. 中藥新制劑開發應用[M]. 第3 版. 北京:人民衛生出版社,2006.

[30] 何獎愛,王玉瑋. 材料磨損與耐磨材料[M]. 沈陽:東北大學出版社,2002.

[31] 吳俊升,李曉剛,公銘揚,等. 幾種催化裂化催化劑的磨損機制與動力學[J]. 中國腐蝕與防護學報,2010,30(2):135-140.