基于氫氣低溫催化燃燒的燃料電池低溫啟動研究進展

袁 慶,鄭俊生,馬建新

(同濟大學新能源汽車工程中心,上海201804;同濟大學汽車學院,上海 201804)

由于傳統汽車對環境造成的嚴重污染和化石能源的可枯竭性,燃料電池汽車(fuel cell vehicle,FCV)已逐漸成為人們關注的焦點。FCV 是電動汽車的一種,通常采用質子交換膜燃料電池(proton exchange membrane fuel cell,PEMFC)作為動力源,其所需能量是通過氫氣和氧氣的電化學反應直接變成電能。相比于傳統汽車,FCV 具有以下優點:零排放或接近零排放;減少了機油泄漏帶來的水污染;降低了溫室氣體的排放;提高了燃油經濟性;提高了發動機燃燒效率;運行平穩、無噪聲。

雖然擁有諸多優點,但FCV 的商業化仍面臨著各種挑戰,如FCV 的成本過高,而可靠性、耐久性又不能滿足要求,以及氫燃料的儲運和加注等基礎設施的不足等。此外,寒冷地區的用戶還要求FCV能夠在低于0 ℃的外界環境中能夠快速、可靠地實現低溫啟動,這便涉及PEMFC 低溫啟動能力。

本文主要綜述了基于氫氣低溫催化燃燒的燃料電池低溫啟動研究進展。

1 PEMFC 低溫啟動機理

1.1 PEMFC 低溫啟動面臨的主要挑戰

一個典型的燃料電池冷啟動過程可以分為以下三個階段[1]。

階段一:燃料電池冷啟動過程開始,隨著反應的開始,電池陰極側開始產生水,電池陰極側催化層的含水量也因此而升高,直至達到飽和。此階段沒有冰生成。

階段二:一旦陰極催化層達到飽和,再生成的水就會在催化層中結冰并開始堆積。同時,產生的熱會使電池的溫度上升。如果電池溫度在催化層完全被冰覆蓋之時仍低于冰點,燃料電池就會停機,低溫啟動失敗。如果電池溫度在陰極催化層全部被冰覆蓋前達到冰點,冰開始融化,融化過程吸收熱量使電池溫度維持在冰點,直至所有冰全部融化。

階段三:當陰極催化層上的冰都融化后,電池溫度開始再次上升,并持續上升至工作溫度,電池開始正常工作。

值得注意的是,在階段二中燃料電池內部的水將經歷結冰和融化的過程,這恰恰就是PEMFC 低溫啟動所面臨的主要挑戰。電池內部的水主要來源于反應產物水和增濕水。

1.2 水結冰對電池材料及部件的影響

由于水和冰的密度差,當水結冰時會產生9%的體積膨脹,這將對電池部件(如膜電極、氣體擴散層和催化層等)造成不可逆的傷害,導致燃料電池性能和壽命的不同程度下降。

(1)膜電極(membrane electrode assembly) Kim 等[2]研究發現,經過20 次低溫啟動后,膜電極會出現斷裂現象,同時在膜電極內部結冰,阻礙了反應氣體和催化劑的接觸。Yan 等[3]實驗發現,經過多次低溫啟動后,膜電極與擴散層出現分層現象,阻礙了生成水蒸氣的排放,加重了結冰負擔。

(2)氣體擴散層(gas diffusion layer) 水冰相變應力會破壞擴散層中憎水和親水的網絡結構,以導致產物水和反應氣的傳遞效率降低。詹志剛等[4]研究發現,在低溫啟動試驗后碳紙中構成空隙骨架的碳纖維變得光潔,碳纖維表面上微孔層發生了嚴重的脫離,并且在水結冰的凍漲應力作用下被 折斷。

(3)催化層(catalyst layer) Cho 等[5]用氮吸附方法發現,冰凍解凍后催化層中的大孔(>25 nm)數目增加,小孔數目減少,而且平均孔徑變大,比表面積變小。水冰相變過程引起的體積變化破壞了孔結構,從而破壞了催化層結構。不僅如此,侯俊波等[6]研究發現,催化層經過冰凍和解凍后微觀形貌也會發生改變,如在溫度為-20 ℃的環境下冰凍解凍20 次后催化層會發生分層現象。分層現象的出現和催化層網狀結構的破壞都會使催化層內發生電化學反應的活性面積發生變化,進而影響燃料電池低溫啟動性能。此外,詹志剛等[4]研究發現,在低溫啟動后催化劑表面出現了龜裂并有凹坑。

(4)質子交換膜(proton exchange membrane)

黃永[7]認為,冰的凍脹對質子交換膜的破壞常表現為:液態水反復凍結和解凍所產生的拉伸作用導致膜的韌性降低;在表面形成褶皺;與催化層相鄰界面上的液態水在膜上留下印痕;凍結程度加深所產生的冰晶直接將膜刺破等。有時從表面上看,膜仍然保持完好,但從微觀上進行分析則可能出現韌性降低,反應氣體滲透率加大。Yan 等[3]的研究展示了低溫啟動對燃料電池內部結構的影響,觀察到燃料電池在-15 ℃的環境下工作一段時間后,質子交換膜內部出現了一些微小的孔隙,這些孔隙會導致氣體滲透,從而降低質子交換膜的導電性能。

2 PEMFC 低溫啟動策略的確定

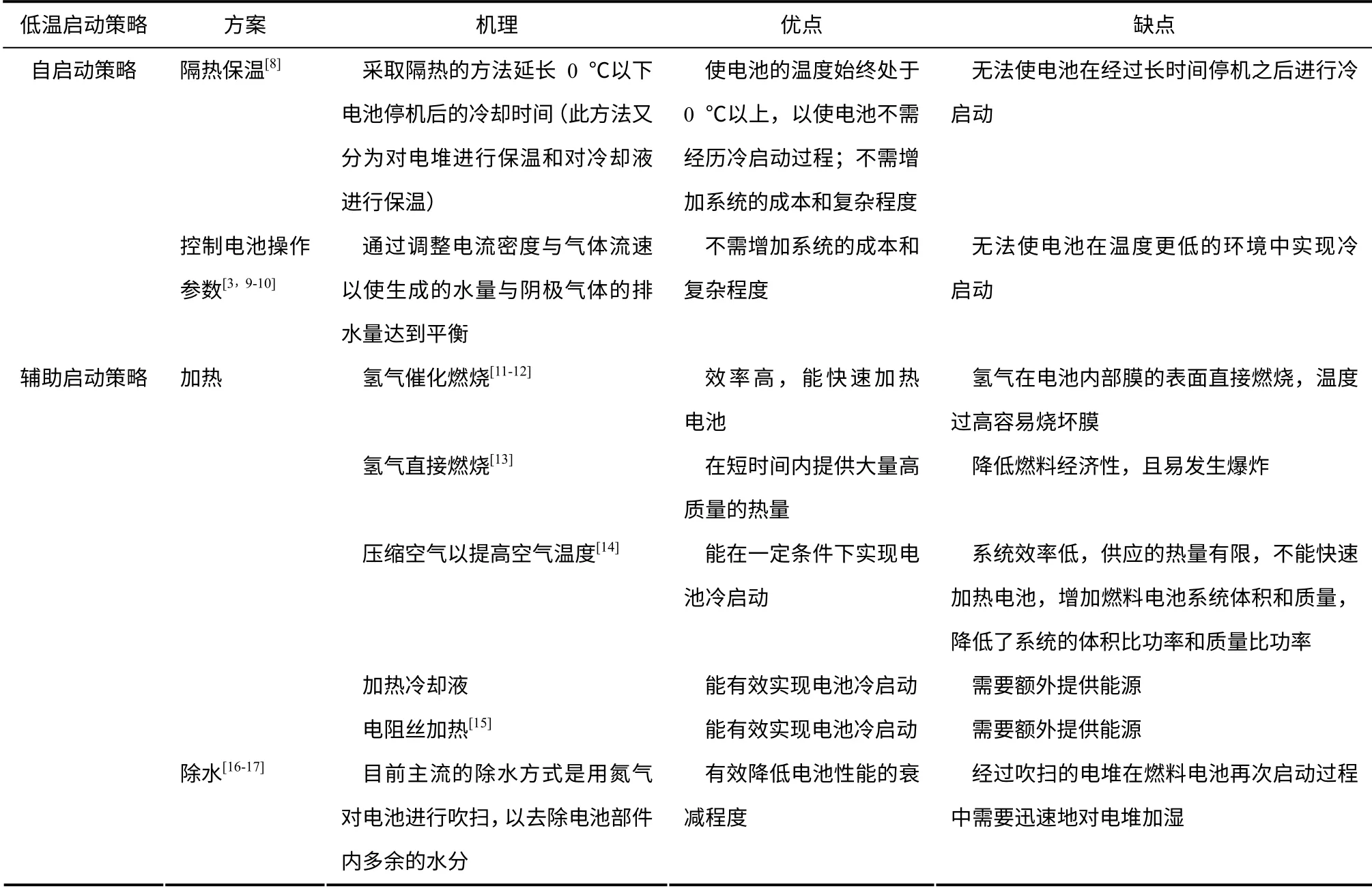

本文將PEMFC 低溫啟動策略進行了分類,列舉了現有的主要低溫啟動方案,并詳述了其工作原理及其優缺點,如表1 所示。

經過對PEMFC 各冷啟動方案的分析和比較,選擇使用基于電池外部氫氣低溫催化燃燒的冷啟動方案,具體操作方式為:將氫氣和空氣的預混合氣通入催化反應器中,再將反應后的尾氣通過陰極流場和水流場通入電堆,加熱燃料電池系統。之所以不同時利用催化反應尾氣加熱電池陽極,是因為尾 氣中含有較高比例的氧氣,當燃料電池正常工作在陽極通入氫氣時,氫氣可能發生氧化燃燒,甚至爆炸。該方案具有以下優勢:①氫氣催化燃燒能快速起燃,溫度上升速率快,能滿足燃料電池快速啟動的熱源要求;②外部的催化燃燒避免了直接接觸 催化層而破壞膜結構,不會影響燃料電池的壽命;③反應后尾氣中含有水,可以對燃料電池進行 加濕。

表1 各種PEMFC 低溫啟動策略對比

3 基于氫氣催化燃燒的PEMFC 低溫啟動的相關研究進展

如今對基于氫氣催化燃燒的PEMFC 低溫啟動的相關研究主要集中在催化劑和反應過程這兩個方面。催化劑對于氫氣催化燃燒的迅速起燃和燃燒的穩定性以及氫氣的轉化率等均有非常重要的影響。而反應過程則揭示了影響氫氣催化燃燒及PEMFC冷啟動過程的主要因素。在某些不具備實驗條件的情況下,通常采用數值模擬的實驗方法,以數值模 擬結果指導下一步的研究。

3.1 催化劑

Ryi 等[18]在微孔道反應器中,以Pt-Sn/Al3O3、Pt-Zr/Fe-CrAlY 為催化劑,通過氫氣催化燃燒使得反應器在一分鐘之內達到正常的工作溫度。Kramer等[19]以Pd/γ-Al2O3為催化劑研究了氫氣的低溫(<250 ℃)催化燃燒性能,認為利用質譜分析儀進行在線監測對于解釋催化燃燒的機理、H2O 吸附/解吸的影響和Pd 氧化情況具有非常重要的意義,實驗發現,只有在低溫(Tin<250 ℃)時氫氣轉化率依賴于混合氣的化學當量比,但始終低于40%;當 Tin>250 ℃時,傳質限制將愈發顯著,因此隨著Tin的升高,氫氣轉化率將不再依賴于化學當量比;入口混合氣中水蒸氣的添加將造成低溫時氫氣轉化率的下降,但當Tin>125 ℃時,它僅僅延遲催化起燃和催化燃燒向穩態轉化的過渡。

房師平等[20]研究了Pd/Ce0.5Zr0.5O2/Al2O3催化劑在汽車尾氣處理中的應用,揭示了催化劑老化后仍具有較高活性的內在原因。岳寶華等[21]考察了CexZr1-xO2的添加對Al2O3負載Pd 催化劑的甲烷燃燒活性影響,認為Pd/Ce0.2Zr0.8O2/Al2O3具有最好的催化活性及熱穩定性。宮振華[22-23]研究了添加CexZr1-xO2對采用Pt/γ-Al2O3/堇青石整體式催化劑的氫氣催化燃燒性能的影響,認為CexZr1-xO2的添加明顯提高了催化劑的活性,并且隨著Ce/Zr 比的增大,催化劑活性逐漸增強。此外,他利用溶膠-凝膠法制備了具有高比表面積和有序孔道結構的尖晶石結構鎂鋁復合氧化物涂層,制備得到了整體式Pt/Ce0.6Zr0.4O2/MgAl2O4/堇青石氫氣催化劑,實現了氫氣在-20 ℃時快速起燃。

3.2 反應過程

在反應過程研究方面,曹彬等[24]研究了微尺度化學反應器內的氫氣/空氣催化燃燒反應,考察了操作條件對反應行為的影響,同時探討了該類反應器應用于強放熱反應過程的動力學研究。他們認為處于爆炸極限內的氫氧催化燃燒反應可在微尺度反應器中安全地進行,并且微管道燃燒器對強放熱快速反應具有相當高的操作潛力。Choi 等[25]研究了氫氧預混合氣體在微型管道內的燃燒特性,認為催化燃燒反應區域主要位于管道入口處,隨著預混合氣體入口流速的增加或化學當量比的減小,反應區域的面積逐漸擴大。此外,管道內壁Pt 催化劑的濃度對反應不產生影響,而產生的大量熱量和寬廣的反應區域有利于反應不受液態水的影響持續進行。鄧 棚[26]采用基于氫氣低溫催化燃燒的燃料電池冷啟動策略,并搭建了實驗平臺,他認為增大氫氣/空氣預混合氣的流速和其中的氫氣含量能縮短燃料電池的低溫啟動時間,當流量為30000 h-1,氫氣體積分數為4%時,燃料電池內部溫度在600 s 內由-10 ℃上升到冰點溫度以上。

而在數值模擬方面,Weisbrod 等[27]在考慮電堆整體熱平衡和物料平衡的基礎上建立了一維冷啟動模型,研究了環境溫度為-40 ℃的情況,同時考慮了不同加熱方式的影響。Gurski[28]建立的一維模型中,考慮了進口和出口的氣流以及內部生成的熱量和水的生成。Mao 等[1]建立了一個一維理論模型,用以分析PEMFC 冷啟動過程中熱傳遞、催化層中冰的形成過程、低溫環境中電池內部水傳遞的特點以及冷啟動過程中電池電壓的變化規律。Nguyen等[29]首次建立了二維PEMFC 模型,討論了PEMFC的水熱管理問題。Meng[30]使用計算流體力學(computational fluid dynamics,CFD)方法對電池內氣體流向橫截面方向水熱傳導和分布情況進行了研究。Meng 等[31]的三維多相瞬態模型描述了PEMFC 冷啟動過程中伴隨結冰現象的物料輸運和電化學反應過程。高鑫[32]采用向PEMFC 陰極側通入熱空氣的冷啟動策略,并對基于該策略的燃料電池冷啟動過程建立了三維非穩態單相數學模型,考慮了電池內大多數物理量的傳遞現象,并借助此模型的數值模擬,研究了輔助啟動過程中熱空氣參數和電池雙極板材料對冷啟動過程的影響。

4 氫氣微尺度低溫催化燃燒的數值模擬及分析

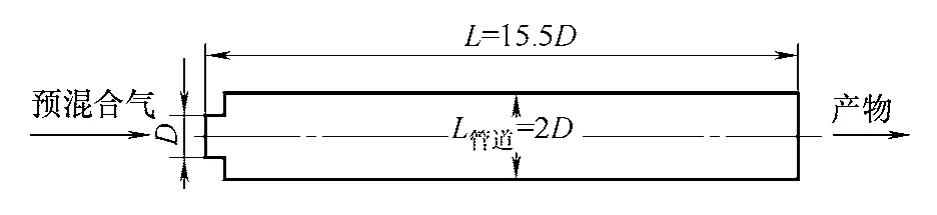

Hua 等[33]所采用的微型管道燃燒器物理模型如圖1 所示,該物理模型是一個二維軸對稱模型。氫氣和空氣以預混合方式通入微型管道燃燒器內進行催化燃燒。

圖1 微型管道燃燒器物理模型[33]

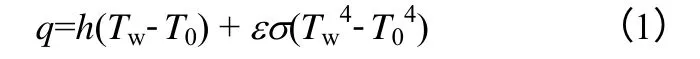

數值模擬采用的數學模型[34]由連續方程、組分方程、動量方程、能量方程和理想氣體狀態方程等組成。通過壁面向環境傳遞的熱損失可由方程式(1)描述。

式中,h 為對流換熱系數;T0為環境溫度;Tw為燃燒器外壁面的溫度;ε為發射率;σ為史蒂芬-波爾茲曼常數;h 和ε分別選取20 W/(m2·K)和0.5。

動力學模型[35]由氫氣/空氣預混合氣體空間氣相燃燒和氫氣在催化劑Pt 表面的催化燃燒反應 組成。

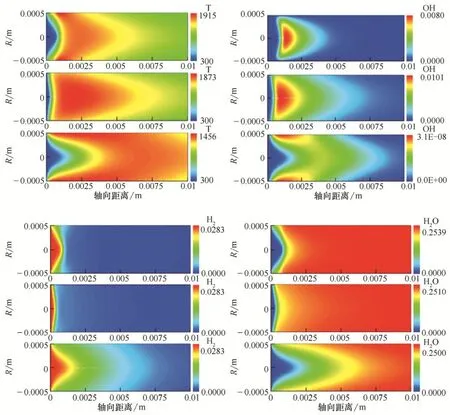

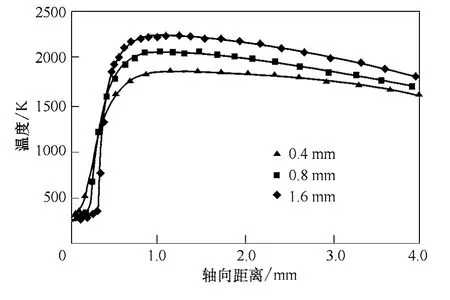

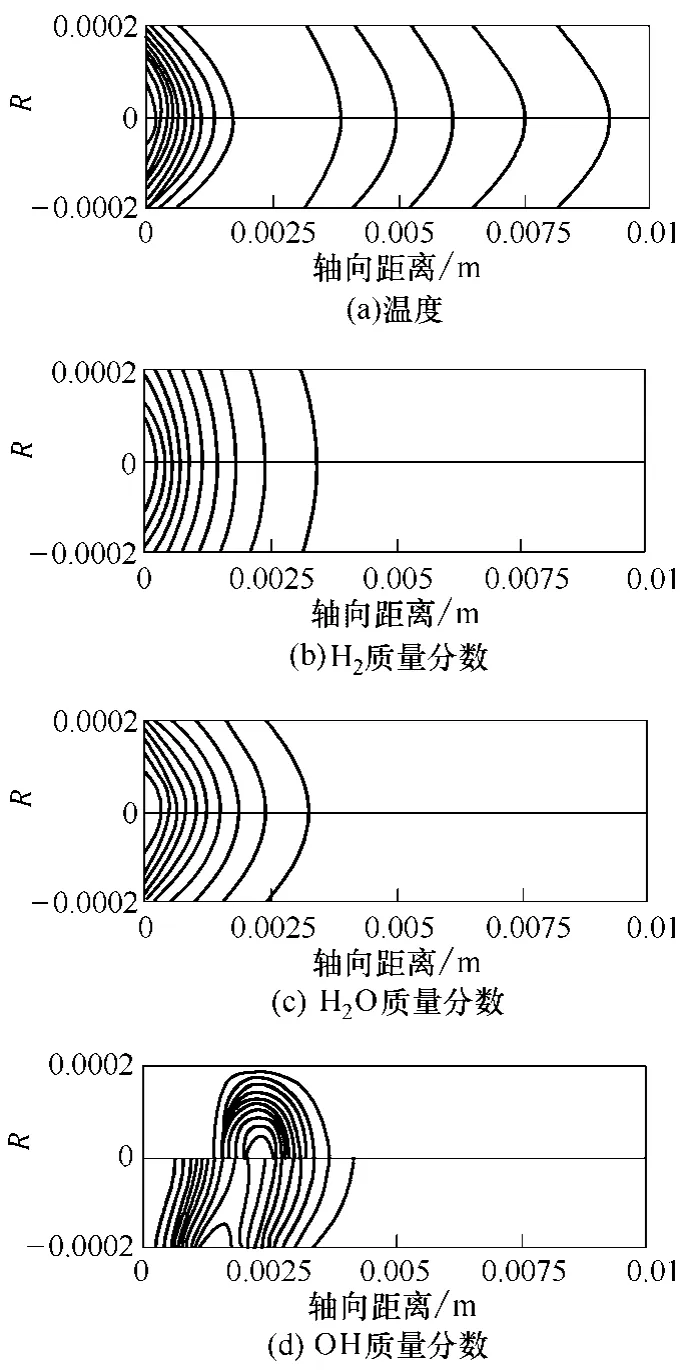

(1)不同反應模型的燃燒特性 陳俊杰等[34,36-37]以及Chen 等[38]研究發現(圖2),在不同反應模型的情況下,氫氣都可以在微尺度管道內實現穩定的燃燒;表面催化反應對空間氣相反應有抑制作用;空間氣相與表面催化的耦合反應能得到最高的溫度。

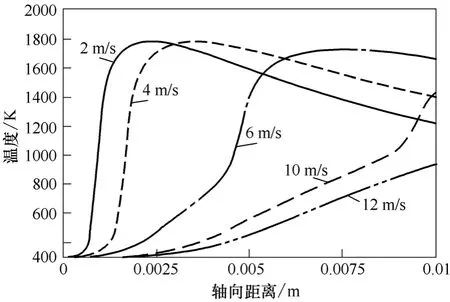

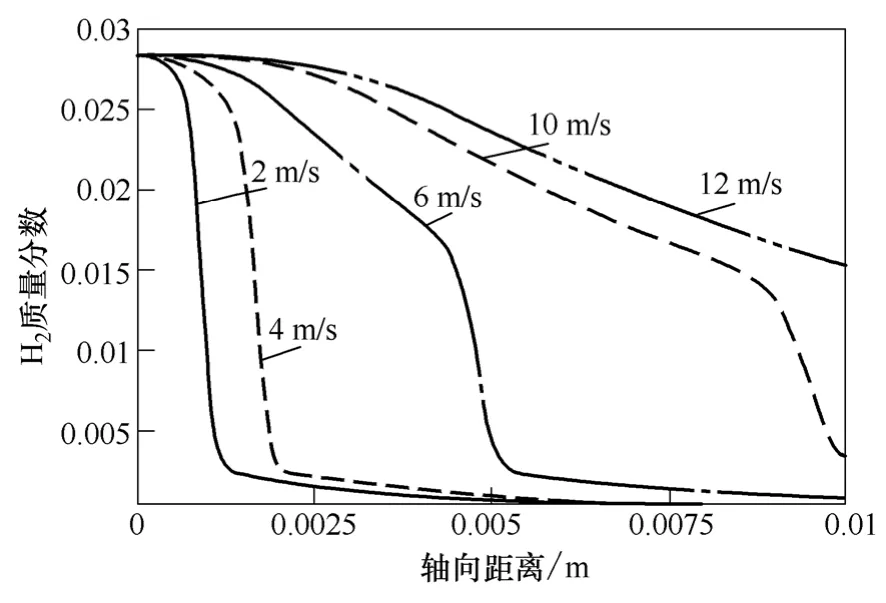

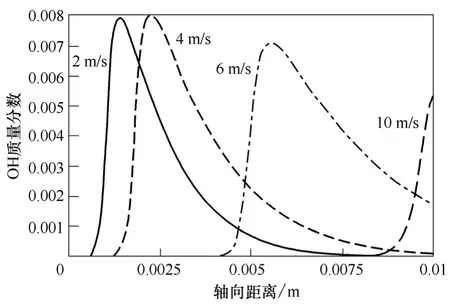

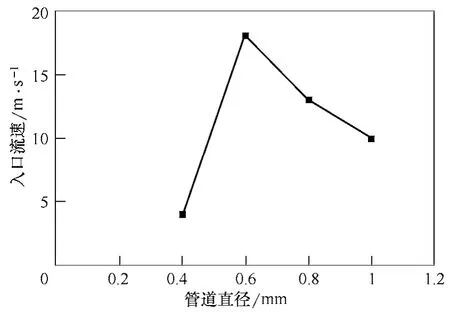

(2)氫氣/空氣預混合氣入口流速的影響 陳俊杰等[34,36-37]以及Chen 等[38]研究發現(圖3~圖5),氫氣/空氣混合氣體入口流速較小時的燃燒主要是空間氣相反應;隨著入口流速的增加,燃燒過程中同時存在著表面催化反應和空間氣相反應;入口流速較大時的燃燒主要受表面催化反應控制。

表面催化反應的存在對空間氣相反應產生兩方面的影響。一方面,表面催化反應將會消耗部分上游區域的燃料,管道中反應物濃度的降低和催化反應產物的產生均會削弱空間氣相反應;另一方面,表面催化反應所帶來的高溫和熱輻射將會促進空間氣相反應并且減少氣相反應的熱損失。這兩種競爭因素將決定管道內能否發生氣相燃燒反應。

圖2 不同反應模型下,管道內溫度、OH 質量分數、H2 質量分數和H2O 質量分數的分布情況[38]

圖3 沿中心軸線方向的溫度分布(管徑1 mm)[38]

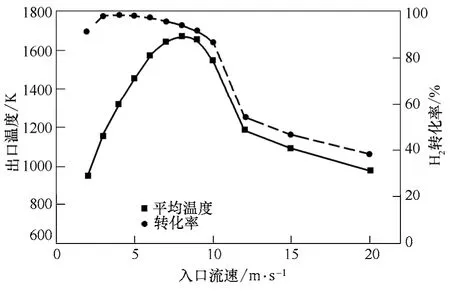

陳俊杰等[34,36-37]以及Chen 等[38]研究發現(圖6),凡是管道內能發生空間氣相反應的情況,均能得到接近于100%的氫氣轉化率。當入口流速超過10 m/s 時,管道內將無法發生空間氣相反應,此時出口處的溫度和氫氣轉化率將明顯降低。

圖4 沿中心軸線方向的H2 質量分數分布[38]

(3)管徑的影響 陳俊杰等[36]研究發現(圖 7),隨著管徑的減小,最高溫度也相應地降低。這是因為隨著管徑的減小,表面積與體積比增大,散熱速率急劇提高,最終導致反應的最高溫度降低。

Chen 等[38]研究發現(圖8),隨著管徑的減小,OH 質量分數分布逐漸向上游移動并且數值漸漸變小,這是由于管內的表面催化反應不斷加強而造成的。表面催化反應主要受反應物擴散時間的影響,而反應物擴散時間可以由式(2)表示。

圖5 沿中心軸線方向的OH 質量分數分布[38]

圖6 出口處溫度及H2 轉化率隨入口流速的變化情況[38]

圖7 不同管徑下沿軸向的溫度分布[36]

式中,DAB為質量擴散率;R 為擴散長度。對于尺寸越小的管道而言,反應物擴散到催化層所需要的時間也就越短。

圖9 不同管徑下能使管內發生空間氣相反應所允許的最大入口流速[38]

Chen 等[38]研究發現(圖9),隨著管徑的減小,所允許的最大入口流速將先增加,當直徑減小到 0.6 mm 時,即使入口流速達到18 m/s(該流速已經遠遠超過氫氣燃燒的火焰傳播速度)時,管內仍然能發生空間氣相反應,此時催化層能夠很好地保障空間氣相反應的穩定發生。然而當管道直徑減小到 0.4 mm 時,所允許的最大入口流速也相應地降到4 m/s。這些結果表明了表面催化反應對于空間氣相反應的抑制效果要勝于熱量和自由基的產生對其的增強效果。當管徑降至0.2 mm 以下時,管內將無法發生空間氣相反應。

在微型管道燃燒器內,表面催化反應對空間氣相反應的影響可被分為3 種類型[38]:

第一種類型是表面催化反應削弱了空間氣相反應,但空間氣相反應在很寬廣的入口流速范圍內仍然存在,如圖10 區域Ⅰ所示;

第二種類型如圖11 所示,空間氣相反應被表面催化反應顯著抑制,并且對溫度和主要物質的空間分布幾乎不產生影響,但仍顯著影響OH 質量分數的分布,如圖10 區域Ⅱ所示;

圖10 表面催化反應對空間氣相反應產生影響的3 種反應類型[38]

圖11 空間氣相與表面催化耦合反應(上半部分)和單獨催化反應(下半部分)的溫度、H2、H2O 及OH 質量分數分布[38]

第三種類型是空間氣相反應能被完全忽略,在微型管道中主要發生表面催化反應,如圖10 區域Ⅲ所示。

圖12 H2 轉化率隨當量比的變化情況[34]

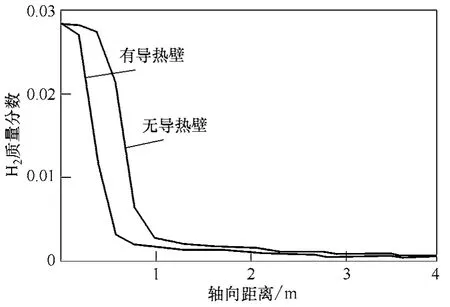

圖13 有/無導熱壁時沿軸向的H2 質量分數分布[34]

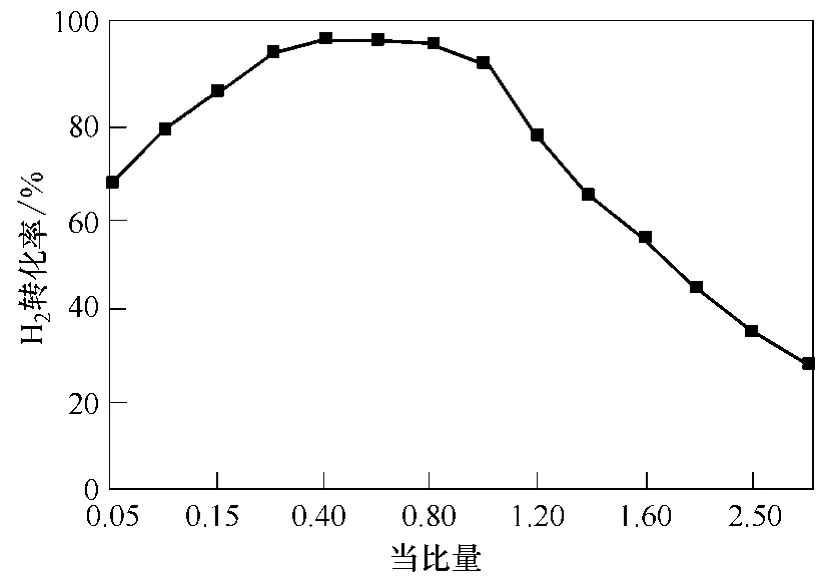

(4)當量比的影響 陳俊杰等[34,37]研究發現(圖12),隨著當量比的增加,氫氣的轉化率先增加后減小,氫氣轉化率在當量比為0.6 時達到最大 值99.5%。在當量比較小時,氧氣過量,但由于H2質量分數過低以及反應放出的熱量較少,導致反應速度很慢,因此氫氣的轉化率較小。在當量比較大時,由于氫氣過量,燃燒反應進行不完全,導致氫氣的轉化率曲線快速下降。

(5)導熱壁的影響 陳俊杰等[34]研究發現(圖13),導熱壁使催化燃燒反應更容易進行,燃燒反應區域更接近管道入口處。

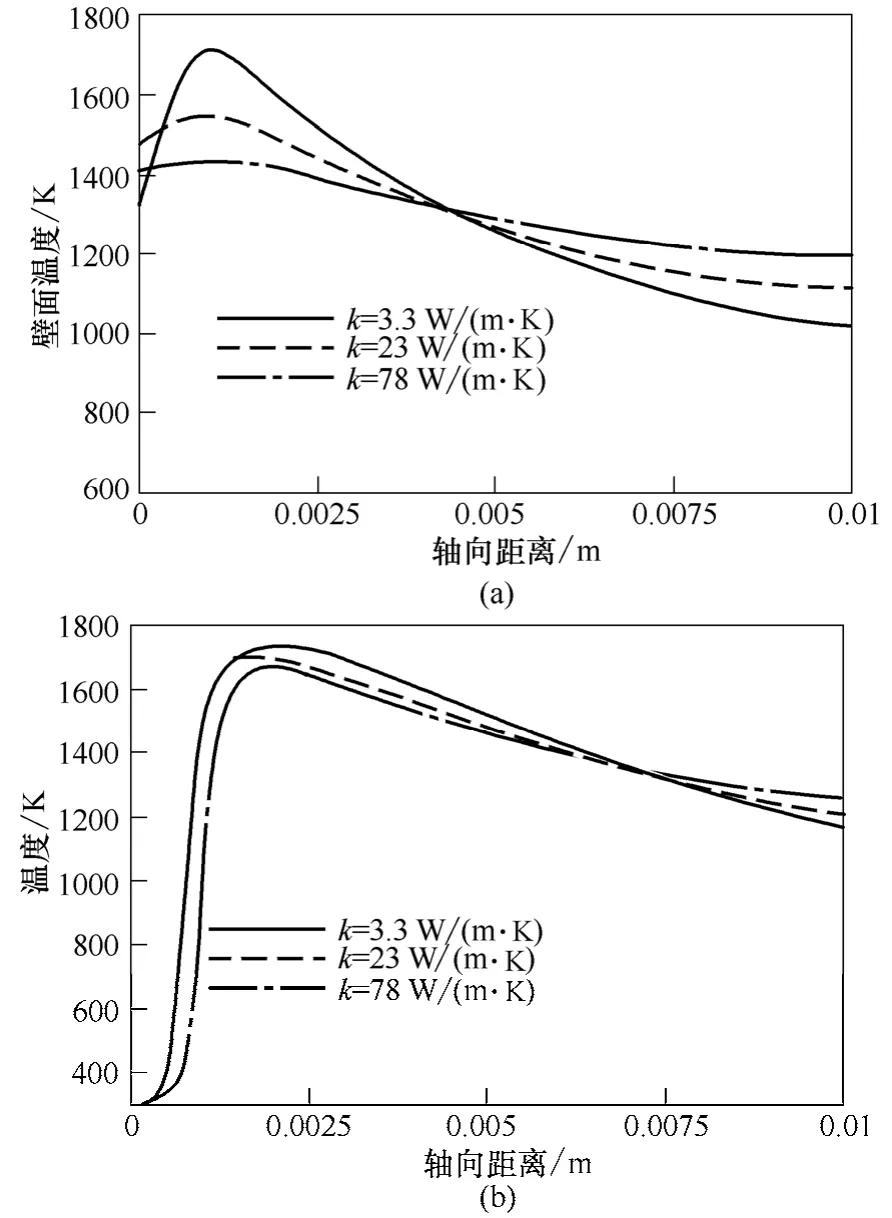

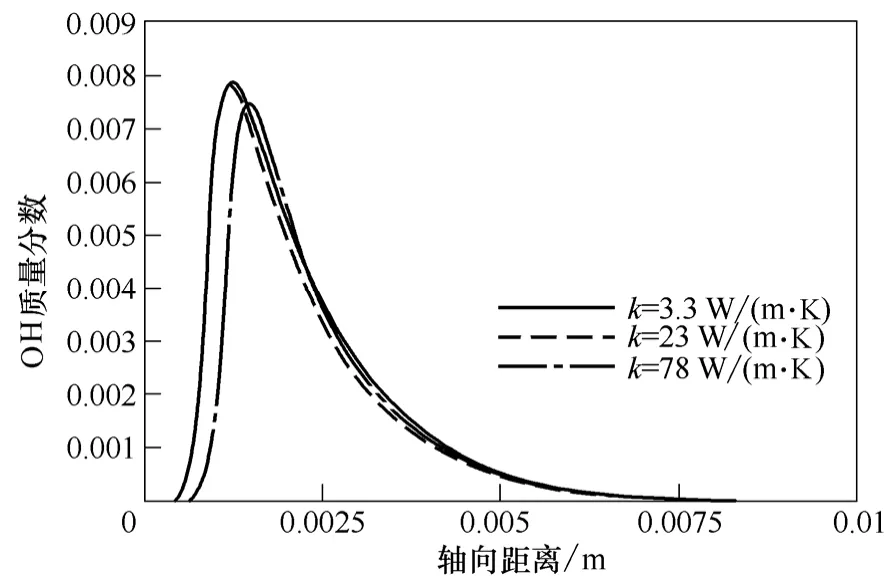

(6)管壁材料的影響 管壁的導熱性使得熱量能夠非常容易地從已燃區域傳導到上游區域以預熱未燃混合氣,但通過管壁向環境傳遞的熱損失將會延遲混合氣的著火,甚至造成熄火。陳俊杰等[34]及Chen 等[38]研究發現(圖14),當管壁材料的導熱系數較低時,壁面存在著較高的峰值溫度和較大的溫度梯度,而熱點的存在可能造成壁面材料的融化或催化劑活性下降。隨著管壁材料導熱系數的增大,OH 質量分數逐漸降低,并且火焰區域也逐漸向下游方向移動,見圖15,這種現象與微型管道內無催化層時恰恰相反[33]。此外,管道內壁有催化層時壁面材料的導熱系數對反應的影響與無催化層時相比并不顯著,這是因為促使空間氣相反應發生的熱量主要來源于催化反應,而不是來源于上游的熱傳導。

圖14 不同導熱系數下沿著壁面(a)和沿著中心軸線(b)的溫度分布[38]

圖15 不同壁面導熱系數下沿著中心軸線的OH 質量分數分布[38]

5 結 論

(1)基于氫氣低溫催化燃燒的冷啟動策略可 使燃料電池在低于0 ℃的環境中快速可靠地冷 啟動。

(2)由于微型管道燃燒器具有小特征尺度,可使處于爆炸極限內的氫氧催化燃燒在高空速、低壓降的情況下安全進行。

(3)氫氣/空氣預混合氣體入口流速、當量比、管徑、導熱壁及其材料均對氫氣的催化燃燒產生重要影響。入口流速較小時的燃燒主要是空間氣相反應;隨著入口流速的增加,燃燒過程同時存在著表面催化反應和空間氣相反應;入口流速較大時的燃燒主要受表面催化反應控制;隨著入口流速的增大,氫氣轉化率逐漸降低,出口平均溫度先增大后減小。隨著管徑的減小,管道內最高反應溫度相應地降低,OH 質量分數分布逐漸向下游移動并且數值漸漸變小,所允許的最大入口流速先增加后減小,當管徑降至0.2 mm 以下時,管內將無法發生空間氣相 反應。

(4)就數值模擬而言,現有的大多數文獻均為研究氫氣在微型管道內的催化燃燒過程或研究利用氫氣催化燃燒尾氣加熱的燃料電池的溫升情況,而少有工作將兩者結合起來一起研究,在這方面有大量的工作需要進行,最終達到兩個目標:①提高氫氣的轉化率,降低反應和傳遞過程中的熱損失,提高系統效率和經濟性;②優化操作參數,使燃料電池能夠在更低的環境溫度中實現更快速、更可靠的低溫啟動。

[1] Mao L,Wang C Y. Analysis of cold start in polymer electrolyte fuel cells[J]. Journal of the Electrochemical Society,2007,154(2):139-146.

[2] Kim Yu Seung,Mukundan Rangachary,Garzon Fernando. Sub- Freezing Fuel Cell Effects[EB/OL]. [2005-05-25]. http://www. hydrogen.energy.gov/pdfs/review05/fc41_kim.pdf.

[3] Yan Q G,Hossein Toghiani,Lee Y W,et al. Effect of sub-freezing temperatures on a PEM fuel cell performance,startup and fuel cell components[J]. Journal of Power Sources,2006,160(2):1242-1250.

[4] 詹志剛,呂志勇,黃永,等. 質子交換膜燃料電池冷啟動及性能衰減研究[J]. 武漢理工大學學報,2011,33(1):151-155.

[5] Cho E A,Ko J J,Ha H Y,et al. Characteristics of the PEMFC repetitively brought to temperatures below 0 ℃[J]. Journal of The Electrochemical Society,2003,150(12):1667-1670.

[6] 侯俊波,俞紅梅,張生生,等. PEMFC 0 ℃以下保存與啟動研究進展[J]. 電源技術,2006,30(9):779-784.

[7] 黃永. 質子交換膜燃料電池冷啟動研究[D]. 武漢:武漢理工大學,2008.

[8] Lin B. Thermal control of fuel cell for improved cold start:US,0292406[P]. 2008-04-23.

[9] Kagami F,Hishmuma Y,Chikahisa T. Performance and self- starting of a PEMFC at temperatures below freezing[J]. Thermal Science and Engineering,2002,10(3):25-33.

[10] Roberts J A. Apparatus for improving the cold starting capability of an electrochemical fuel cell:US,0112418[P]. 2005-05-26.

[11] Acker W. Cold start and temperature control method and apparatus for fuel cell system:US,6821658[P]. 2004-11-23.

[12] Fuller T F,Wheeler D J. Start up of cold fuel cell:US,6068941[P]. 2000-05-30.

[13] Cargnelli J. Manifold for a fuel system:US,6869717[P]. 2005-03-22.

[14] Saloka G S. System and method for rapid preheating of an automotive fuel cell:US,6916566[P]. 2005-07-12.

[15] Gebhardt U. Method for cold-starting a fuel cell battery,and fuel cell battery suitable for this method : US ,0068202[P]. 2001-10-01.

[16] Ge S H,Wang Y. Characteristics of subzero startup and water/ice formation on the catalyst layer in a polymer electrolyte fuel cell[J]. Eletrochimica Acta,2007,52:4825-4835.

[17] Roberts J A,Geest S P. Method for improving the cold starting capability of an electrochemical fuel cell:US,6479177[P]. 2009-01-07.

[18] Ryi S K,Park J S,Cho S H,et al. Fast startup of microchannel fuel processor integrated with an igniter for hydrogen combustion[J]. Journal of Power Sources,2006,161(2):1234-1240.

[19] Kramer J F,Reihani S S,Jackson G S,et al. Low-temperature combustion of hydrogen on supported Pd catalysts[J]. Proceedings of the Combustion Institute,2002,29(1):989-996.

[20] 房師平,陳宏德,田群,等. Pd/CZ/Al2O3催化劑的制備、表征與三效催化性能[J]. 環境科學,2005,26(5):12-16.

[21] 岳寶華,周仁賢,沙風,等. Pd/CexZr1-xO3/Al2O3催化劑上甲烷燃燒及TPR/TPO 性能研究[J]. 中國稀土學報,2006,24(1):22-26.

[22] 宮振華. 氫氣低溫催化燃燒性能研究[D]. 上海:同濟大學,2009.

[23] 宮振華,張存滿,高鑫,等. Pt/CexZr1-xO2/γ-Al2O3整體式催化劑上的氫氣燃燒性能研究[J]. 天然氣化工,2008,33(5):1-10.

[24] 曹彬,陳光文,袁權. 微通道反應器內氫氣催化燃燒[J]. 化工學報,2004,55(1):42-47.

[25] Choi Wonyoung,Kwon Sejin,Shin Hyun Dong. Combustion characteristics of hydrogen-air premixed gas in a sub-millimeter scale catalytic combustor[J]. International Journal of Hydrogen Energy,2008,33:2400-2408.

[26] 鄧棚. 基于催化燃燒輔助供熱的燃料電池低溫啟動過程研究[D]. 上海:同濟大學,2012.

[27] Sundaresan M. A thermal model to evaluate sub-freezing startup for a direct hydrogen hybrid fuel cell vehicle polymer electrolyte fuel cell stack and system[M]. California : Institute of Transportation Studies,2004.

[28] Gurski S D. Cold-start effects on performance and efficiency for vehicle fuel cell systems[D]. Virginia:Virginia Polytechnic Institute and State University,2002.

[29] Nguyen Trung V,White Ralph E. A water and heat management model for proton exchange membrane fuel cells[J]. Journal of The Electrochem Society,1993,140(8):2178-2186.

[30] Meng H. A PEM fuel cell model for cold-start simulations[J]. Journal of Power Sources,2008,178(1):141-150.

[31] Meng H,Wang C Y. Large-scale simulation of polymer electrolyte fuel cells by parallel computing[J]. Chemical Engineering Science,2004,59:3331-3343.

[32] 高鑫. 質子交換膜燃料電池冷啟動研究建模及仿真[D]. 上海:同濟大學,2009.

[33] Hua J S,Wu M,Kurichi Kumar. Numerical simulation of the combustion of hydrogen-air mixture in micro-scaled chambers[J]. Chemical Engineering Science,2005,60(13):3497-3506.

[34] 陳俊杰,王謙. 微型管道內氫氣催化燃燒的數值模擬[J]. 江蘇大學學報:自然科學版,2010,31(1):59-62.

[35] 廖照邦,陳青松,李彩霞. 微空間下氫氧催化燃燒特性的數值分析[J]. 機械,2008,35(11):14-16.

[36] 陳俊杰,王謙. 氫氣/空氣預混合微尺度催化燃燒[J]. 燃燒科學與技術,2010,16(1):51-56.

[37] 陳俊杰,王謙. 氫氣微尺度催化燃燒的數值模擬[J]. 太陽能學報,2010,31(9):1129-1133.

[38] Chen G B,Chen C P,Wu C Y,et al. Effects of catalytic walls on hydrogen/air combustion inside a micro-tube[J]. Applied Catalysis A:General,2007,332(1):89-97.