玉門煉油廠污水處理系統優化改造

劉永紅,王茲堯,亢曉崢,孫長江

(玉門油田公司科技信息處,甘肅 酒泉735019)

玉門煉油廠始建于1939年,相繼建成投產2.50Mt/a常減壓蒸餾、0.8Mt/a重油催化裂化、0.50Mt/a柴油加氫改質、0.3Mt/a催化重整等裝置,經過配套改造,加工能力達到3.0Mt/a。污水處理系統于1981年6月建成投用,采用傳統“隔油-氣浮-生化”老三套工藝,為提高污水處理能力和總排水的排放質量,2000年改擴建為3.0Mt/a污水處理裝置。但隨著煉油原料重質化和劣質化趨勢加劇,上游裝置排放污水的水質成分愈加復雜[1],經常對污水處理系統造成嚴重沖擊,不能達到排放指標要求。另外,玉門煉油廠地處極端缺水地區,周邊生態十分脆弱[2],因此,對污水處理和排放提出了更高的要求[3]。針對上述狀況,玉門煉油廠在2010年9月完成了對污水處理系統的改造,本文主要介紹該廠污水處理系統的改造及改造后的運行效果。

1 改造前工藝

1.1 工藝流程

污水處理系統包含含油、含堿污水處理單元,原則流程見圖1。含堿污水經機械格柵、含堿調節池、平流式隔油池去除較大的泥沙雜質、浮油,經加酸調節pH值后與經過含油調節池處理的含油污水和北路污水匯合,進入隔油池,去除污水中大部分油后送入一級浮選池、二級浮選池,進一步去除污水中的余油、COD和懸浮膠體,達到生化進水要求后進入生化池,生化后的污水經機械過濾器過濾懸浮物后排放或回用。

1.2 存在的主要問題

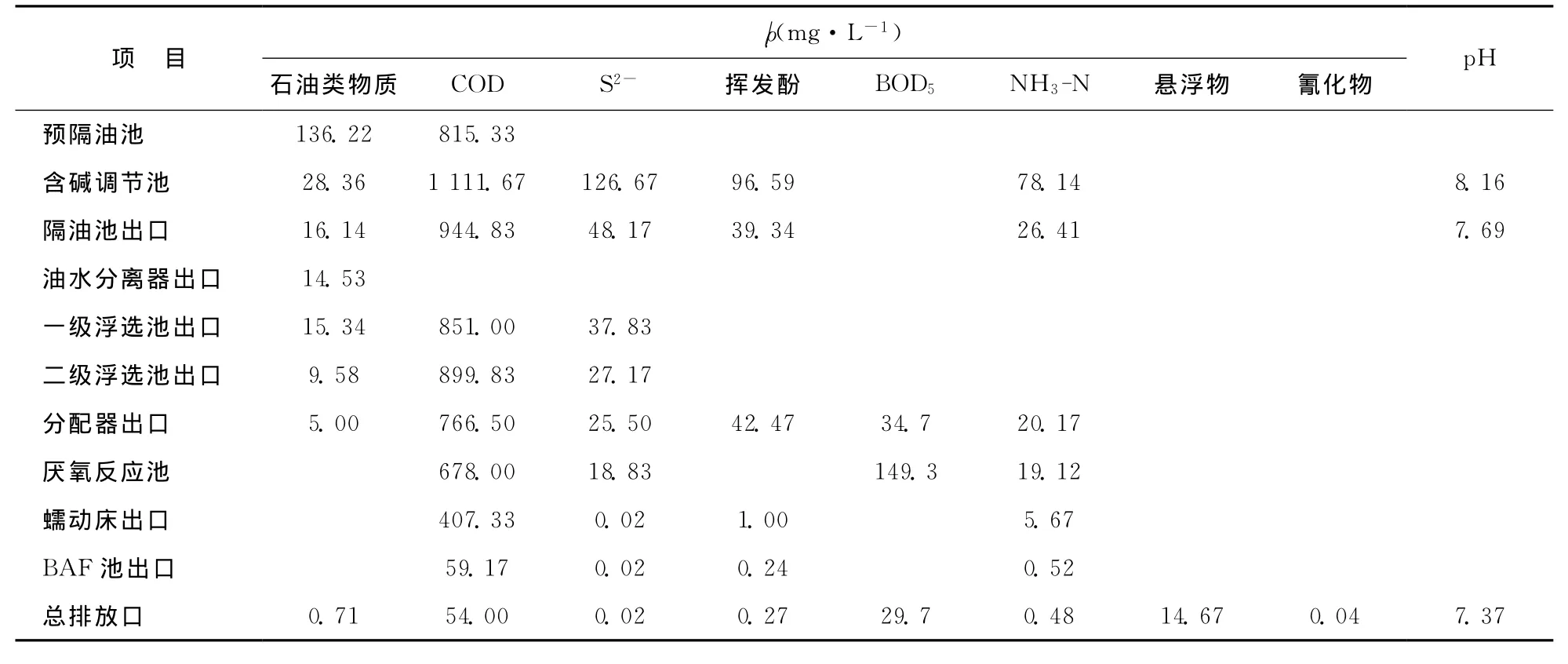

污水處理系統各階段水質分析數據見表1。從表1可以看出,總排水中COD、硫化物、揮發酚、BOD5、氨氮含量嚴重超標,其中COD質量濃度為583.09mg/L,超標463.09mg/L;硫化物質量濃度為19.14mg/L,超標18.14mg/L;揮發酚質量濃度為13.33mg/L,超標12.83mg/L;BOD5質量濃度為129.63mg/L,超標69.63mg/L;氨氮質量濃度為127.87mg/L,超標77.87mg/L。指標超標的原因:①由于含油污水量較大,南北兩路合計為300t/h,直接進入含油調節池易發生短流現象,無法發揮出調節池的作用。②噴射式氣浮運行效率較差。③“三泥”始終在裝置內循環,影響污水處理效果。④含硫污水和堿渣摻入含油污水進行處理,導致污水中硫化物、氨氮和揮發酚等物質含量過高,SBR生物處理負荷偏高,污泥生長受到嚴重制約。

表1 改造前各階段水質排放典型數據

2 改造方案

根據污水系統情況,采用以下就地挖潛、分別優化的改造方案:

(1)改造調節池。在含油調節池內新建預隔油池,含油污水直接進入預隔油池,將大部分浮油收集后再進入調節池,在調節池內與來水充分混合。由于調節池結構發生了變化,進水路徑發生了改變,解決了原調節池發生短流的現象,更好地發揮調節池均質均量的作用。

(2)建造北路污水提升池。將北路污水流程由直接進入隔油池改為集中收集在污水井,然后由泵提升至含堿調節池進口,加強高濃度污水預處理,降低對后續處理的沖擊。

(3)新建隔油池、油水分離器。由于來水水質、水量不穩定,當含有大量浮油的污水排放下來時,預處理設施薄弱,不能將浮油及時收集,給生化系統增加負擔,影響生化系統正常功能的發揮,因此新建隔油池、油水分離器,與預隔油池、調節池結合,加強浮油去除效率,為后續各單元的高效運行創造條件。

(4)應用加壓式溶氣氣浮。原浮選系統采用噴射式氣浮,溶氣罐壓力依靠回流泵維持,溶氣罐壓力較低(0.1~0.2MPa),溶氣效果差,回流泵運行臺數多(2~3臺),效率低,維修頻繁,一旦出現波動,調整難度大,勞動強度大,操作恢復較慢。本次改造過程中將原噴射式氣浮改為加壓式溶氣氣浮,溶氣罐壓力保持在0.3~0.5MPa,形成礬花的效果好,氣泡量大、密集、氣泡細小,對水體擾動小,浮渣上浮效果好,有利于浮選池的平穩運行,確保提供給后續單元水質的穩定,并且回流泵運行臺數減少為1臺。

(5)采用厭氧生物處理技術。根據煉油污水可生化性較差的特點,在新的工藝中應用厭氧生物處理技術。污水經過預處理后進入生化處理裝置,先通過厭氧反應進行水解,將大分子的難降解的物質降解成小分子的物質,提高B/C值(BOD和COD的比值),改善水的可生化性。

(6)采用BAF與蠕動床結合技術。采用蠕動床進行一級好氧生物處理,BAF(曝氣式生物濾池)進行二級好氧生物處理,可以高效降解COD、BOD5,并提高硫化物、氨氮、揮發酚的去除率。

(7)新建污泥處理系統,將污水處理過程中排放的活性污泥進行濃縮、調理、脫水處理,并將污泥進行單獨處理。

改造后工藝流程見圖2。含堿污水和北路污水進入含堿污水調節池,經加酸調pH值后與經過預隔油池處理的含油污水匯合,進入隔油池、油水分離器,將污水中大部分的油去除后送入一級浮選池、二級浮選池,去除污水中的余油、COD和懸浮膠體,利用分配器進入厭氧反應池,經過調整B/C值后進入蠕動床,利用生化工藝對污水中的COD進行降解,之后進入二沉池進行泥水分離,澄清以后的污水進入BAF池,進一步降解COD、NH3-N等污染物,出水進入沉淀池進一步對懸浮物進行去除,最后經多介質機械過濾器過濾,出水進排放口排放或回用。

圖2 改造后水處理系統原則流程

3 改造后運行效果

污水處理場改造工程于2010年9月完成,改造后各處理階段水質情況見表2。改造后運行情況如下:①加強排放管理,控制上游裝置排放的水量和水質,同時應用酸性水汽提工藝處理全廠酸性水,使污水處理場進水水質改善,氨氮含量大幅降低。②北路污水流程改造,加強了高濃度污水的預處理,避免了異常來水直接進入隔油池,降低了對后續單元造成的沖擊;預隔油池、調節池、隔油池、油水分離器投運后,提高了石油類物質的去除率,油水分離器出口(隔油池出口)石油類物質質量濃度由改造前的47.93mg/L降至14.53mg/L。③加壓式溶氣氣浮的投運,提高了浮選的處理效率,二級浮選池出口石油類質量濃度由改造前的26.56mg/L降至9.58mg/L,對COD、硫化物的去除率都有不同幅度的提高,出水水質明顯改善,滿足了生化系統的進水要求,減輕了生化系統的運行負荷,為活性污泥正常生長創造了良好的環境。④生化系統應用了新型生物膜法BAF池,與蠕動床活性污泥法相結合,優勢互補,提高了有機物、硫化物、揮發酚、氨氮的去除率,大幅度提高了總排出水質量。裝置總排出水石油類物質、COD、BOD5、硫化物、懸浮物、氰化物、氨氮、揮發酚質量濃度分別為0.71,54.00,29.7,0.02,14.67,0.04,0.48,0.27mg/L,pH 值為7.37,實現了污水完全達標排放。⑤污泥處理系統解決了“三泥”在裝置內往復循環無法處理的難題,降低了由廢渣池返回調節池再處理污水對生產的擾動,有利于排放水質量的提高。⑥達標后的污水可用作電廠除灰水,每年可節約污水排放費用300萬元。

表2 改造后各處理階段水質情況

4 結 論

針對原污水處理系統排放水不合格的情況,通過改造調節池、建造北路污水提升池、提高浮油去除效率、應用加壓式溶氣氣浮、采用厭氧生物處理技術、采用BAF與蠕動床結合技術、新建污泥處理系統等措施,大幅度提高了總排出水質量,總排出水中石油類物質、COD、BOD5、硫化物、懸浮物、氰化物、氨氮、揮發酚質量濃度分別為0.71,54.00,29.7,0.02,14.67,0.04,0.48,0.27mg/L,pH 值為7.37,滿足GB 8978—1996排放標準。處理達標后的污水可用作電廠除灰水,每年可節約排污費300萬元。

[1]王曉華,鄒周慶,蔡崢嶸.岳陽化工總廠污水廠的改造工程[J].環境科學與技術,2001,24(s1):44-45

[2]戴爾阜,方創琳.甘肅河西地區生態問題與生態環境建設[J].干旱區資源與環境,2002,16(2):1-5

[3]楊雙春,閆光緒,郭紹輝.建沒環境友好型煉油企業方案研究[J].現代化工,2007,27(4):58-60