多種類型延遲焦化消泡劑消泡性能的研究

王 鑫,孫 鵬,劉紓言

(中國石化撫順石油化工研究院,遼寧 撫順113001)

延遲焦化是煉油廠加工渣油及提高輕質油收率的重要手段。在延遲焦化過程中,由于原料渣油中含有一些表面活性物質,焦炭塔內高溫裂解的油氣從部分裂化的焦化原料中逸出,在焦炭塔上部形成泡沫,這對分餾塔的正常運轉、焦炭塔的處理能力以及后續裝置都會帶來不利影響。為了消除這些不利影響,國內外普遍采用了加注消泡劑的技術。美國20世紀30年代就開發出了有機硅消泡劑,目前有40多套裝置在使用。消泡劑可以是單一的物質,也可以由多種物質經過特定的工藝加工而成。用作消泡劑的物質主要包括聚硅氧烷、聚醚、脂肪醇、脂肪酸及其衍生物、酰胺、磷酸鹽和金屬皂等[1-5]。我國大多數延遲焦化裝置在滿負荷運轉情況下加注消泡劑。消泡劑具有顯著的消泡效果,可以將泡沫層高度降低,從而減少焦化裝置焦粉攜帶,延長焦化裝置的運轉周期。

目前國內外使用的消泡劑基本上屬于有機硅型,近年來,發現延遲焦化過程使用有機硅型消泡劑后,常對下游的加氫精制工藝產生危害。如硅會沉積在精制催化劑上,導致催化劑永久失活,縮短裝置的運轉周期,石化企業有過多起類似案例。為此,國內研究者近年來開發出了多種低硅、無硅的延遲焦化消泡劑[6-8]。

為防治消泡劑的硅污染,使煉化企業更好地選擇延遲焦化消泡劑,本課題對多種類型的延遲焦化消泡劑進行評價實驗,分析和比較不同類型延遲焦化消泡劑的消泡性能。

1 試 驗

1.1 試驗裝置

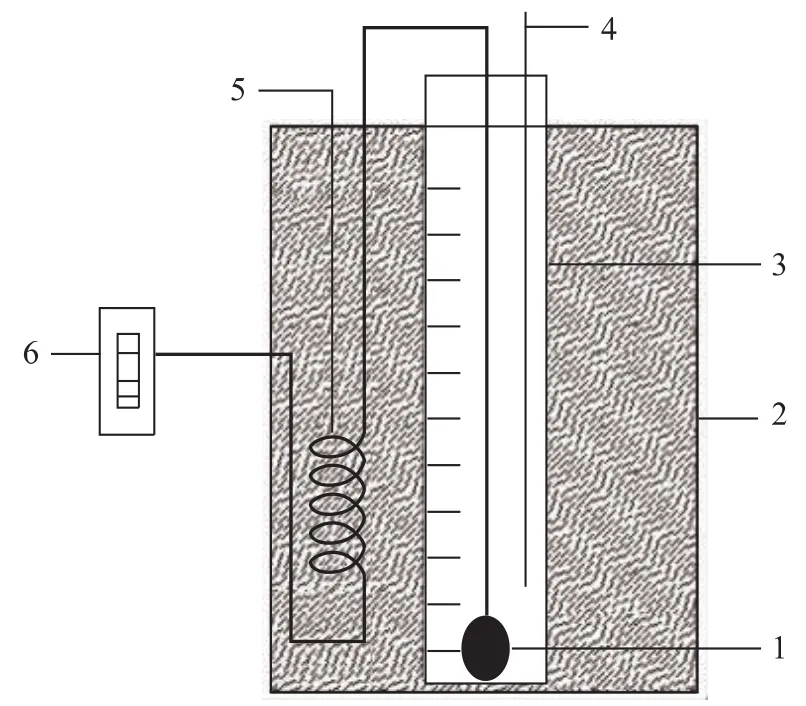

在深入了解消泡劑在焦炭塔中作用機理的基礎上,參照鼓氣法消泡性能評價原理,設計了一套用于延遲焦化消泡劑實驗室評價的裝置,如圖1所示。

圖1 延遲焦化消泡劑實驗室評價裝置簡圖

1.2 試驗材料

發泡液:由焦化柴油及其焦化產品中重焦化瓦斯油按質量比3∶7配制。

消泡劑溶液:根據工廠中消泡劑使用的經驗數據,由消泡劑與焦化柴油按質量比1∶9配制。

發泡氣體:發泡氣體選擇氮氣。氮氣的安全性好,而且可以使發泡液更加穩定,不易氧化。

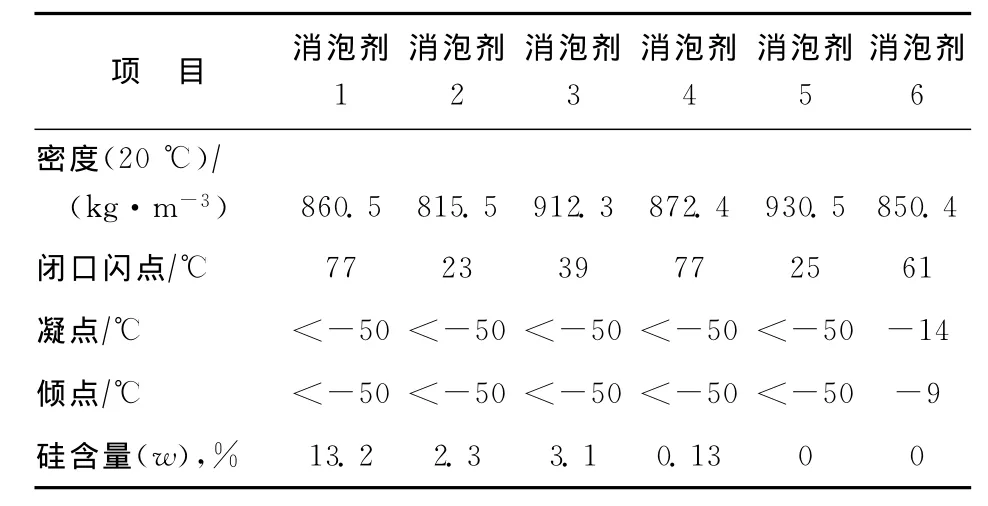

消泡劑:選擇6種工業上應用的延遲焦化消泡劑進行試驗。消泡劑的理化性質見表1。消泡劑1,2,3屬于典型的有機硅消泡劑,主要消泡成分是聚二甲基硅氧烷;消泡劑4的硅含量很低;而消泡劑5、6屬無硅消泡劑,主要消泡成分是聚醚、脂肪醇等。

表1 6種不同類型延遲焦化消泡劑的理化性質

1.3 試驗方法

按照一定比例配制發泡液,加入到1 000mL的吹氣筒中,將吹氣筒放入充有氮氣的恒溫箱中加熱至規定溫度。通過氣體擴散頭從發泡液底部吹入氮氣使發泡液起泡,氮氣流量調節至500mL/min,待起泡穩定后加入已分散均勻的消泡劑溶液。通過測量泡沫層的高度變化,計算出消泡劑的消泡率。

2 結果與討論

2.1 溫度對消泡劑消泡性能的影響

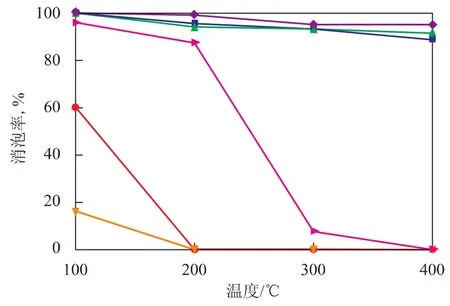

6種消泡劑在100,200,300,400℃時的消泡率如圖2所示。由圖2可以看出:隨著溫度的升高,各種消泡劑的消泡率均呈下降的趨勢;消泡劑1,2,3的消泡率隨著溫度的上升略有下降,當溫度升到400℃時,消泡率仍能達到90%左右;消泡劑4在溫度升到300℃時,消泡率急劇下降;消泡劑5、6在溫度升到200℃以上時,消泡率降為0。以上變化可以說明,有機硅消泡劑1,2,3在高溫下仍然可以保持很強的消泡作用;而低硅消泡劑4在200℃以上消泡率就逐漸降低;無硅消泡劑5、6在200℃以上無消泡作用。

圖2 消泡劑的消泡率隨溫度的變化

延遲焦化消泡劑的消泡率隨著溫度的升高而逐漸降低。為了優選出性能更好的延遲焦化消泡劑,對6種消泡劑進行熱重分析實驗,考察其耐高溫性能。實驗之前,對每種消泡劑進行初步的脫溶劑處理。圖3給出了6種消泡劑的TG曲線。從圖3可以看出:有機硅消泡劑1,2,3,4的熱解曲線大致可分為兩個階段。100~450℃為第一階段,TG曲線都呈緩慢下降趨勢,此階段帶走的物質主要是殘留的溶劑,消泡劑1,2,3的失重率為20%左右,消泡劑4的失重率約為30%。第二階段在450~550℃之間,TG曲線陡然下降,表明發生強烈分解,總失重率大約為95%,這一階段主要是消泡劑中的主要消泡成分甲基硅氧烷聚合物發生裂解。消泡劑5的TG曲線只有一個失重臺階,在120~320℃之間發生裂解,在320℃時,總失重率大約在90%。消泡劑6的起始失重溫度在130℃,整個失重范圍在130~420℃,420℃時總失重率在95%以上。

圖3 不同消泡劑的熱解曲線

兩種無硅消泡劑都在較低的溫度(150℃以下)開始失重,在400℃之前,失重率均達到了90%,表明其高溫穩定性很差。目前煉油廠中的延遲焦化消泡劑都是在焦炭塔塔頂加入,而塔頂溫度一般為420℃左右,因此無硅消泡劑并不適合在延遲焦化等高溫過程使用。而有機硅消泡劑的主要消泡成分是聚硅氧烷,Si—O鍵屬于無機結構,單純的熱運動很難使Si—O鍵斷裂,由于Si—O—Si鍵的高鍵能和離子特性使其具有優異的熱穩定性[9],因此有機硅消泡劑在高溫條件下也能發揮很好的消泡作用。

2.2 消泡劑加入量對消泡性能的影響

在溫度400℃下,考察有機硅消泡劑1,2,3的加入量對消泡性能的影響,結果見圖4。由圖4可以看出:3種消泡劑的消泡率均隨著其加入量的增加逐漸上升。在消泡劑加入量為20μg/g時,消泡劑2的消泡率達到了85.6%,符合中石化企業標準對消泡率大于80%的指標要求,而消泡劑1、3的消泡率均小于80%;在消泡劑加入量增加到50μg/g時,3種消泡劑的消泡率均達到90%左右。

圖4 消泡劑的加入量對消泡率的影響

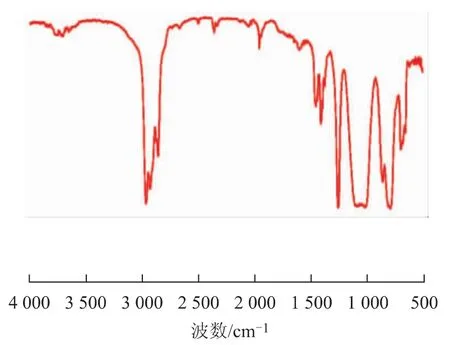

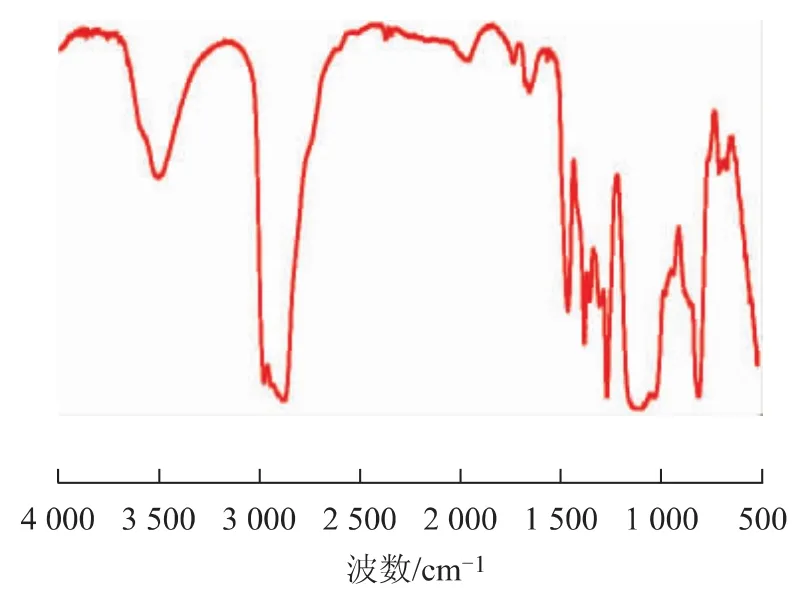

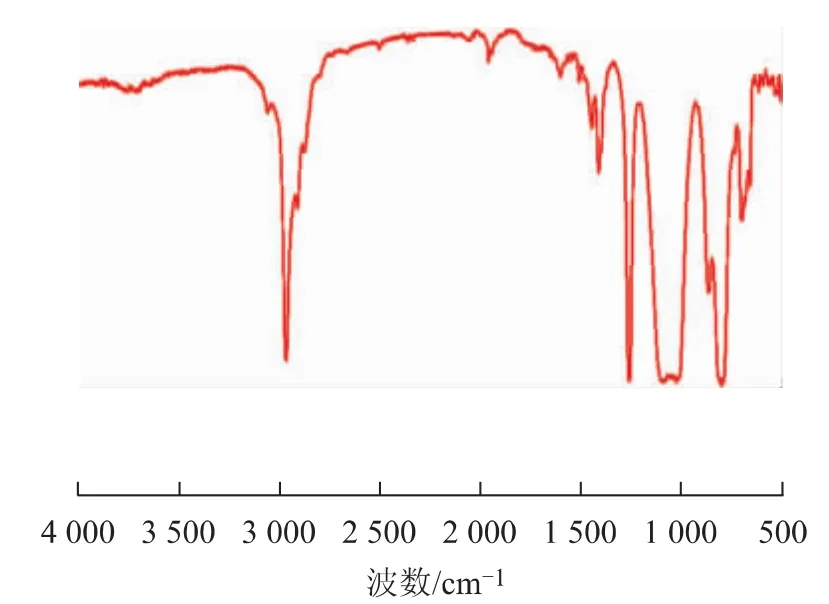

在消泡劑的消泡過程中,消泡劑中的甲基硅氧烷聚合物起主要作用,隨著消泡劑加入量的增加,消泡劑中有效硅含量也在增加,因此消泡劑加入量越大消泡效果越好。但為了防止有機硅消泡劑給下游加工帶來硅污染,應盡可能選擇小的加入量,以控制焦化產物中的硅含量。從上述評價結果可知,消泡劑2在加入量為20μg/g時,消泡率就能達到大于80%的指標要求,既降低了焦化產品中的硅含量,又能達到很好的消泡效果。從表1可看出,消泡劑2的硅含量比消泡劑1低得多,但消泡劑2的消泡率卻比消泡劑1高。為分析其原因,對3種有機硅消泡劑進行了脫除溶劑處理,然后將樣品進行紅外光譜分析,得到的紅外圖譜見圖5~圖7。

圖5 消泡劑1的紅外圖譜

圖6 消泡劑2的紅外圖譜

圖7 消泡劑3的紅外圖譜

由圖5~圖7可知,3種有機硅消泡劑的譜圖比較相近,在1 100~1 000cm-1處都出現了兩個強度相近的峰,這是典型的Si—O—Si鍵的吸收峰,不同的是消泡劑2在3 500cm-1附近出現了一個Si—OH吸收峰,這說明消泡劑2中含有交聯結構的聚硅氧烷。據國外專利介紹,與線性的聚硅氧烷相比,在達到相同的消泡效果時交聯結構的聚硅氧烷用量少[10]。因此,硅含量較低的消泡劑2在加入量很少的情況下就能達到很好的消泡效果,從而降低焦化產物中的硅含量。

3 結 論

(1)通過對6種不同類型的延遲焦化消泡劑消泡性能的評價,發現無硅消泡劑高溫穩定性差,在200℃左右就已發生分解,故起不到消泡作用,并不適合在延遲焦化過程中使用。而有機硅消泡劑在400℃時,仍然有著很好的消泡性能。

(2)通過考察3種有機硅消泡劑的加入量對消泡性能的影響,最終確定20~50μg/g為延遲焦化消泡劑的適宜加入量,并且發現含有交聯結構聚硅氧烷的消泡劑在加入量很少的情況下就能達到很好的消泡效果。

[1]張廣林.我國煉油助劑的發展與應用[J].煉油設計,2000,30(1):54-59

[2]瞿國華.延遲焦化工藝與工程[M].北京:中國石化出版社,2008:453

[3]Luiz R.Defoamer and metllods of use thereof:The United States,US 6448298[P].2002-09-10

[4]Goyal Shri K.Antifoam process for delayed coking:The United States,US 4961840[P].1990-10-09

[5]焦學瞬,張瓊,安家駒,等.消泡劑制備與應用[M].北京:中國輕工業出版社,1996:4

[6]劉公召,霍巍.延遲焦化無硅消泡劑的研制與工業應用[J].煉油技術與工程,2006,36(1):56-58

[7]胡堯良.焦炭塔油氣協調帶泡沫焦的分析及抑制措施[J].煉油技術與工程,2010,40(3):1-5

[8]王玉章,李云龍,李銳,等.CDF-10延遲焦化消泡劑的應用[J].石油煉制與化工,2001,32(4):17-19

[9]馮圣玉,張潔,李美江,等.有機硅高分子及其應用[M].北京:化學工業出版社,2004:379

[10]Kremer L N.Silicone defoamer to better control hydrocarbon foam and reduce silicon content of liquid hydrocarbon products:The United States,US 7427350[P].2008-09-23