加藥罐車管路改造的焊接工藝

中原油田分公司采油一廠 (河南濮陽 457171) 張志峰

1. 概述

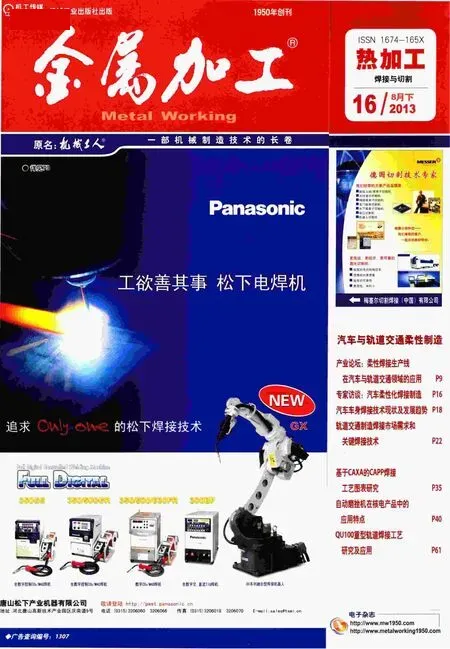

在加藥罐車的焊接工藝流程中,加藥裝置主要是由溶液箱、管路、閥門及泵等組成,如圖1所示。由于藥液的腐蝕性,使管線常常發生穿孔、堵塞及腐蝕等缺陷;原管線采用的是φ30mm×4mm的20鋼管,工作壓力為≥1.5MPa,焊接位置多為對接水平固定焊。為了提高工作效率和防止管線堵塞,我們對加藥罐車的管線流程改為φ60mm×6mm的20鋼管。由于用焊條電弧焊打底容易造成管線內壁焊渣清理不干凈,造成管線與泵頭活塞堵塞,因此在管道焊接中,我們用氬弧焊打底免去了根部焊道清渣、清飛濺的工序,并且使管路系統的清掃工作減輕。

由于焊接位置比較狹小,所以打底焊采用內填充焊絲操作法,從而保證根部焊道的焊接質量。另外,焊接工藝還包括了φ60mm×6mm的20鋼管對接水平固定焊條電弧焊蓋面。我們通過對原加藥罐車流程的焊接工藝特點進行分析,制定出切實可行的焊接參數,即根據焊接管材直徑、壁厚選擇焊接材料(E4303焊條,φ3.2mm),加藥罐車的管路改造選用了氬-電聯焊的焊接工藝。

圖1 加藥罐車管路流程

2. 準備工作

(1)焊接管線選用 規格為φ60 mm×6mm鋼管,坡口加工現場采用氧乙炔焰切割成單邊30°V形坡口。

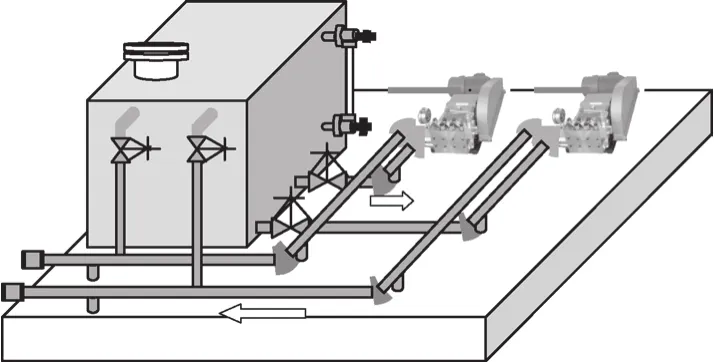

(2)焊前坡口清理 由于氬弧焊在焊接過程中無強脫氧作用,如果坡口不干凈,在電弧作用下產生的有害氣體就不易從保護層內逸出,在焊縫中易生產氣孔等缺陷,所以應將坡口內外壁20mm范圍內及所用焊絲上的污物清理干凈,除去油、漆、垢、銹等。選用純度>99.9%的Ar、鈰鎢棒、φ2.5mm的H08Mn2Si焊絲,鎢極端部打磨成平底錐形,如圖2所示。氬弧焊場所必須有可靠的擋風措施,并防止管內有穿堂風。

(3)定位焊 由于氬弧焊打底焊縫較薄,如選擇工藝不當,易產生裂紋,所以定位焊后應仔細檢查定位焊縫,如發現裂紋、氣孔等缺陷,應清除干凈后重新進行定位,管道定位焊為兩處。

圖2 鎢極端部

(4)焊接 打底層焊縫檢測合格后,及時進行填充蓋面焊,焊接第二層焊時,注意不得將打底層焊縫燒穿。焊條選用E4303,規格φ3.2mm,焊前按規定烘焙,溫度為150~250℃、恒溫1~2h,然后放在150℃焊條保溫筒中待用。采用直流電源或交流電源,具體焊接參數如表1、表2所示。

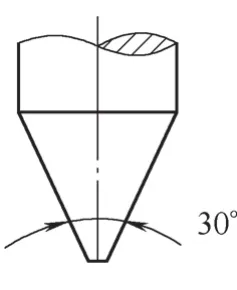

表1 手工鎢極氬弧焊打底焊接參數

表2 焊條電弧焊蓋面焊接參數

3. 實際操作

(1)根部焊道手工鎢極氬弧焊的操作特點 利用引弧器產生高頻,擊穿電極與焊件之間的間隙來引燃電弧。焊接開始時,先用電弧將母材加熱,待形成熔池后立即填加焊絲。為防止起弧裂紋,始焊速度應慢些,并應使焊縫稍厚。

由于接頭處的質量往往不易保證,應盡量避免焊接過程中的停弧,減少冷接頭次數。更換焊絲時應用不停弧的“熱接頭”方法,即在需要變更握絲位置時,先將焊絲末端與熔池相接觸,同時電弧向后移,或引向坡口一邊。等熔池凝固到與焊絲末端粘在一起的一剎那間,迅速變更握絲位置。完成這一動作后,將電弧立即恢復到原位,繼續焊接。

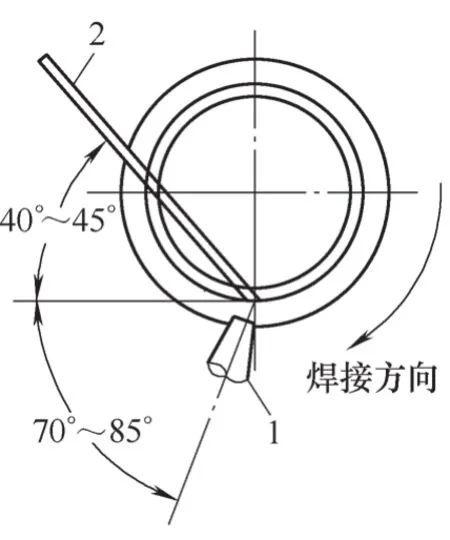

內填充焊絲操作法是電弧在管壁外側燃燒,焊絲從對口間隙伸入管內向熔池送給的操作方法。焊槍的噴嘴與焊絲相對位置如圖3所示。要求對口間隙大于焊絲直徑0.5~1.5mm。對口間隙在焊接過程中應始終大于焊絲直徑,避免“卡絲”。

圖3 內填充焊絲操作法

內填絲操作法不僅易于保證焊縫質量,而且適于困難焊接位置。

收弧時應將焊槍迅速恢復成垂直于焊件的狀態,然后將焊槍在與焊接相反的方向往回移動3~5mm,再按停止按鈕。電弧熄滅后慢慢把焊槍抬起,使焊縫尾部在保護氣流下凝固冷卻,最后結束焊接,這時收弧時焊接速度應適當減慢,將熔池填滿,避免產生弧坑和裂紋。

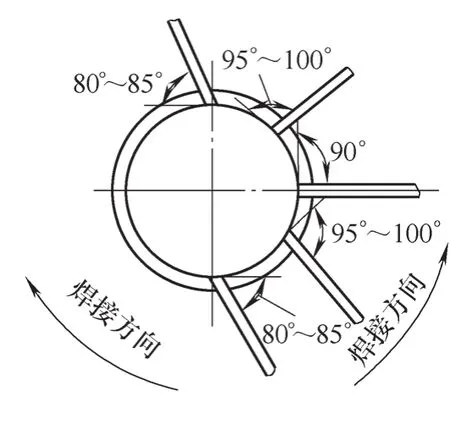

(2)焊條電弧焊蓋面焊道 蓋面焊道焊接時,采用橫向鋸齒形擺動,擺動速度適當加快,前進速度要均勻一致,使焊道高低平整。兩邊稍作停留,以防止咬邊。擺動時以焊芯到達坡口邊緣為止,兩邊各熔化1~2mm。焊條傾角變化如圖4所示。

圖4 焊條傾角變化示意

4. 技術要求

(1)焊縫表面應是原始狀態,焊縫表面沒有加工或補焊。

(2)焊縫表面不得有裂紋、未熔合、夾渣、氣孔和焊瘤等缺陷。

(3)焊縫余高為0~3mm,焊縫寬7~11mm,焊縫平整、光滑,過渡圓滑。

(4)焊縫咬邊深度≤0.5mm,焊縫兩側咬邊總長度≤18mm。

(5)背面凹坑深度≤1.4mm,總長度≤18mm。

(6)按GB3323標準探傷,Ⅱ級為合格。

(7)按GB232做冷彎,90°為合格,面彎、背彎各1個試樣,兩個彎曲試樣的結果各自評定,均合格時為合格。兩個試樣不合格不允許復驗,為不合格;若只有一個試樣不合格時,允許從原試件上另取一個試樣復驗,復驗合格才為合格。

5. 結語

實踐證明,通過采取合理的焊接工藝和熟練的操作手法,對加藥罐車流程的改造,減少了管線堵塞,提高了工作效率,節約了人力、物力,并為原油生產提供了有利保障。