滾珠絲杠副接觸彈性變形和反向間隙對加工精度的影響分析

陸振華

(廣西柳工機械股份有限公司,廣西柳州545007)

離合器轂是某變速箱換擋機構中的關鍵零件,其齒槽的形位公差(對稱度)直接影響整車的換擋性能。經過三次的工藝試驗均未到達設計的質量要求,本文結合滾珠絲杠副傳動的理論依據,經過實驗數據分析解決離合器轂的產品品質符合性,對涉及到機械加工的質量攻關的項目具有一定借鑒意義。

1 齒輪轂的工藝方案介紹

齒輪轂受力特點是既承受齒輪的純滾動傳動又必須承受較大的扭矩,因此要求具備耐磨性和具有較高的強度。鑒于此功能要求,本齒輪轂采用的材料為20CrMnTi,采用的熱處理為滲碳淬火,表面硬度HRC58~62,有效硬化層深0.8~1.2,芯部硬度HRC33~45。

從工藝經濟性角度考慮,加上其結構的局限性,槽的成型直接由熱前機加工藝和熱處理保證,熱后不再進行加工。經過不同時間三批次共36件的跟蹤試驗發現,熱處理滲碳淬火造成的變形在0.08 mm以內。根據工藝過程公差分配原則,精銑槽工序需要將對稱度控制在0.07 mm內,否則整個工藝過程結果將無法保證。因此,精銑槽工序、滲碳淬火工序為齒輪轂齒槽成型的兩道關鍵工序。

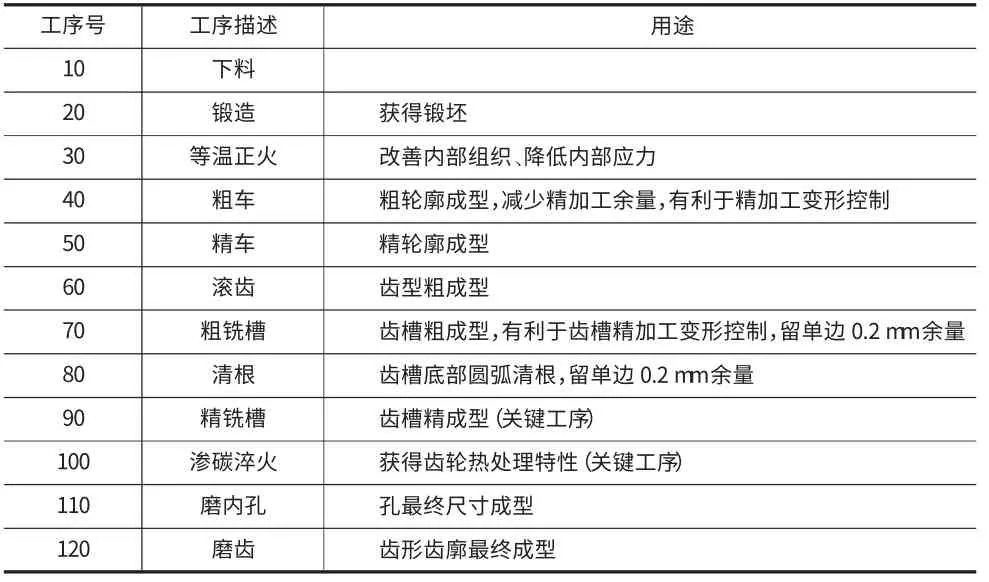

鑒于上述原因,齒輪轂的整個工藝方案如表1所示。

表1 齒輪轂工藝過程表

2 齒輪轂精銑槽加工藝方案介紹

2.1 設備及刀具技術方案

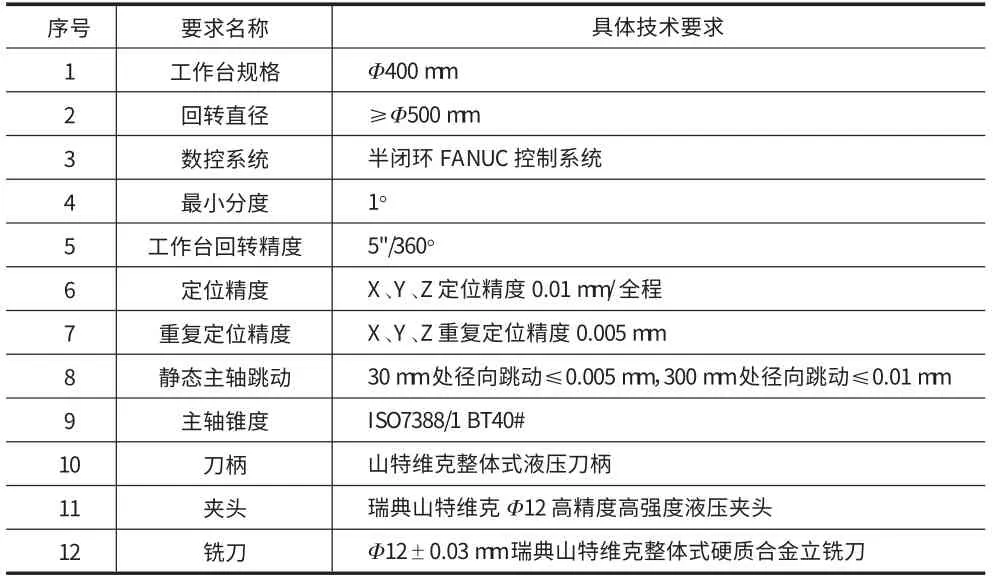

設備及刀具技術條件如表2所示。

表2 主要設備和刀具技術條件

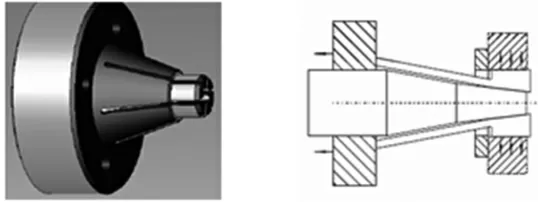

2.2 零件夾緊定位方案

以Φ84孔位定位基準,使用脹套芯軸工裝夾緊,消除普通芯軸與孔的配合間隙,其夾緊示意如圖1所示。

圖1 齒輪轂夾緊定位及原理示意圖

2.3 加工內容

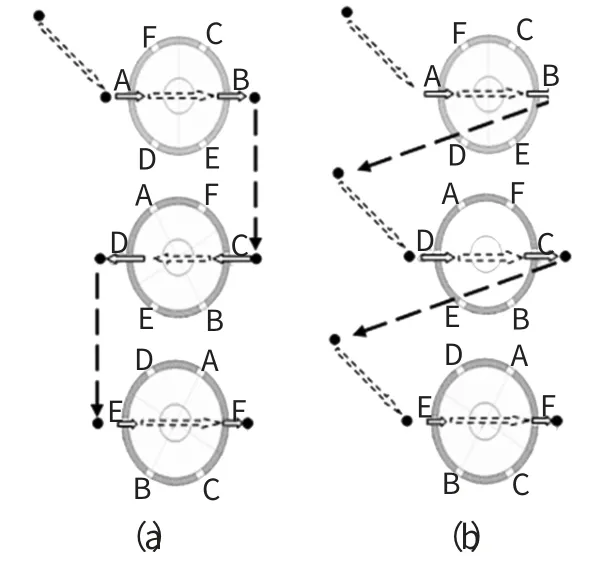

加工內容有:精銑A槽和B槽;精銑C槽和D槽;精銑E槽和F槽,如圖2所示。

圖2 齒輪轂銑槽工序示意圖

3 兩種走刀路線比較分析

加工方案中雖就加工內容進行了說明,但是在實際數控編程工藝中,必須考慮具體的坐標系選擇、對刀、下刀點、走刀路徑、主軸轉速、進給速度等非常具體的工步內容。

經過前期改進方案討論認為走刀方式可能是影響加工零件精度的主要原因,因此提出了兩種不同的走刀路徑,具體兩種走刀路線方案說明見表3及圖3。

表3 兩種走刀路線方案比較表

圖3 兩種走刀路線示意圖

4 切削加工總誤差分析

在切削加工中,造成零件制造精度總誤差Q的主要有:

(1)設備精度造成的加工誤差Q1。

(2)工裝定位精度造成的加工誤差Q2。

(3)材料不均勻性(如材料內部硬度、塑性等不均勻性)造成的加工誤差Q3。

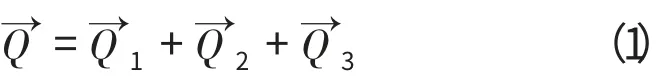

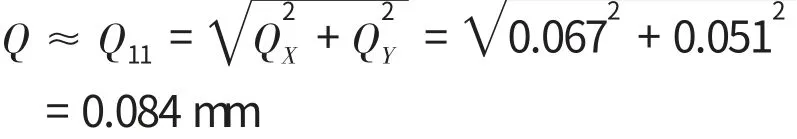

零件的制造精度誤差總誤差Q是設備精度造成的加工誤差Q1、工裝定位精度造成的加工誤差Q2、材料不均勻性造成的加工誤差Q3的矢量和:

其中,設備精度造成的加工誤差Q1亦是進給系統的定位精度誤差Q11、工作臺回轉精度誤差Q12和主軸(含刀具)的跳動誤差Q13矢量和:

正如前面所述,由于工裝采用的脹套工裝消除了普通芯軸與孔的配合間隙;刀具采用精度較高的液壓刀柄減少了由于與主軸孔配合產生的跳動誤差;在特定的廠況下,由零件材料不均勻性造成的誤差對零件的加工精度影響甚微;從表4.2第5項技術參數得知,工作臺回轉精度對零件的加工精度影響甚微。故此四項可以忽略不計,故有:

在實際的工廠作業中,即使在設備出廠調試安裝時已消除了滾珠絲杠副的配合間隙,但如果絲杠長期使用磨損而得不到專業維護時,滾珠絲杠副的配合間隙依然存在。此外,在切削加工過程中,因抵抗切削抗力,滾珠與絲杠、滾珠與螺母的接觸彈性變形必然貫穿于整個切削過程。

從方案一的走刀路徑可以看出,當加工A槽和B槽時,走刀方向自A向B,其滾珠絲杠副的接觸彈性變形和滾珠絲杠副本身的安裝間隙情況見圖4(a);當加工C槽和D槽時,走刀方向自C向D,方向正好與自A向B方向相反,切削抗力方向反向造成彈性變形量方向也相反,其示意簡圖見圖4(b)。

圖4 反向走刀時滾珠絲杠接觸彈性變形與反向間隙結構示意圖

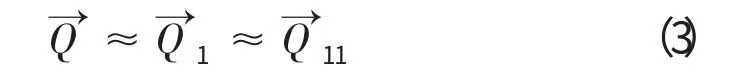

從圖4中不難看出,當走刀路徑從A指向B,工作臺順時針回轉60°后,加工路徑從C指向D時,由加工切削產生的滾珠絲杠副接觸彈性變形量和反向間隙造成的總精度誤差為:

其中,

△sp(A→B)為走刀方向自A向B時,絲桿與滾珠的配合間隙;

△np(A→B)為走刀方向自A向B時,螺母與滾珠的配合間隙;

δsp(A→B)為走刀方向自A向B時,絲杠與滾珠的接觸彈性變形量;

δnp(A→B)為走刀方向自A向B時,螺母與滾珠的接觸彈性變形量;

△sp(C→D)為走刀方向自C向D時,絲桿與滾珠的配合間隙;

△np(C→D)為走刀方向自C向D時,螺母與滾珠的配合間隙;

δsp(C→D)為走刀方向自C向D時,絲杠與滾珠的接觸彈性變形量;

δnp(C→D)為走刀方向自C向D時,螺母與滾珠的接觸彈性變形量。

利用瑞典SECO刀具提供的軟件計算各個切削力,結果如下:

主切削力F=82 063.7 N

切深抗力Fap=4 766.8 N

進給抗力Ff=12 356.6 N

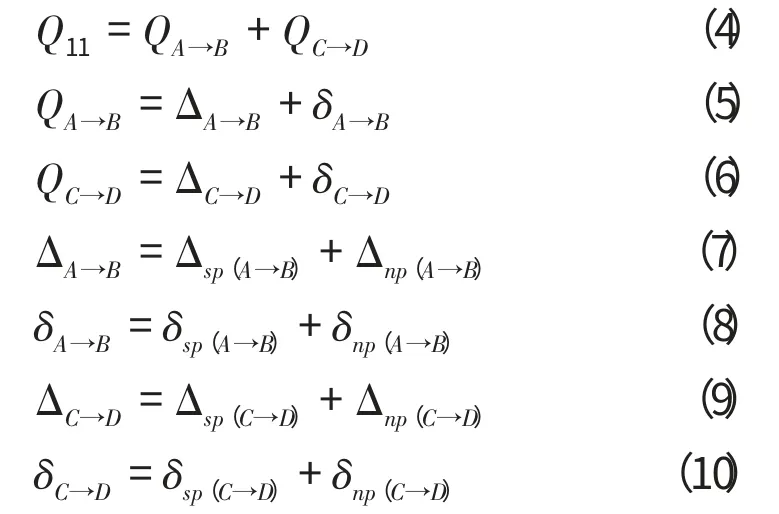

聯立(8)、(10)和學術論文《滾珠絲杠副接觸變形影響因素分析》[1]中的公式(14),將進給抗力Ff代入,得到由于切削力產生的X軸滾珠、絲杠與螺母的彈性變形量為:

同樣地,聯立(8)、(10)和學術論文《滾珠絲杠副接觸變形影響因素分析》[1]中的公式(14),將切深抗力Fap代入,得到由于切削力產生的Y軸滾珠、絲杠與螺母的彈性變形量為:

在現場實際檢測到的X軸絲杠反向間隙為0.052 mm,Y軸絲杠反向間隙為0.043 mm。即

如圖4所示,走刀路線從A→B再從C→D造成的絲杠彈性變形矢量方向相同,大小可以疊加,故有:

因此,由滾珠與絲杠、螺母產生的彈性變形量和絲杠反向間隙造成的精度誤差即設備進給系統造成的精度誤差大小為:

總而言之,考慮到工裝定位精度造成的加工誤差、工作臺回轉精度造成的加工誤差和材料的均勻性造成的加工精度等因素,采用方案一的走刀路線(即改進前的走刀路線),零件的制造精度必定大于0.084 mm。

相比之下,方案二的走刀路徑中不論工作臺轉到任何角度,刀具均需要回到原始的下刀點,確保的每次走刀方向始終相同,因而消除的滾珠絲杠副反向間隙造成的誤差。此外,由于走刀方向始終一致,因抵抗切削抗力產生的彈性變形量大小相等,方向也同向。故采用方案二的走刀路徑,可以忽略滾珠絲杠副受力彈性變形和反向間隙的影響,零件的加工精度必然比第一種方案好。

5 結果驗證

按照方案一和方案二的走刀路線,分別加工5件,實測記錄見表4。

表4 不同走刀路線實測記錄表

由于本設備采用的半閉環控制系統雖具角度檢測反饋功能,但是運動執行元件不能直接反映運動的實際位置,并將測量值反饋給CNC裝置,與指令進行比較,對實際的定位精度有較大影響。從圖3可以看出,方案一與方案二的走刀路線主要區別是:

采用方案一目的是減少加工過程中空行程運行時間,提高了生產效率,然而零件對稱度達到0.16 mm,未達到工藝設計要求;而方案二的走刀路線不管工件旋轉到0°、60°、120°,在銑槽之前,銑刀必回位到下刀點O,加工C槽和D槽的方向恰好與方案一相反。方案二加工效率雖然比方案一低一些,但其加工精度能滿足工藝設計0.07 mm的設計要求。

6 其他應用場合介紹

箱殼體類的零件是某個功能部件的基礎零件,其必然是關鍵件,形位公差特別是孔位位置度要求較高。若采用半閉環數控控制系統精鏜孔系,就不得不考慮加工過程中滾珠絲杠副反向間隙和接觸彈性變形對加工精度的影響,正確選用加工路徑,方能加工出較高質量的產品。

箱殼體類零件孔系關系示意圖如圖5所示。若按本圖放置的圖樣加工時,不得不考慮孔系相對位置關系對加工精度的影響,確保在加工所有孔時滾珠絲杠副反向間隙和接觸彈性變形在走刀方向上的一致性。

精鏜孔工序正確的走刀路徑如圖5(a)所示:A孔→B孔→過渡點O→C孔,而不是A孔→B孔→C孔(如圖5(b))。

實際加工結果也驗證了按圖5(a)方式的走刀路徑的加工精度要好于按圖5(b)方式的走刀路徑的加工精度。按圖5(a)方式走刀后A孔對C孔的位置度達到0.025 mm,而按圖5(b)方式走刀A孔對C孔的位置度達到0.060 mm。

圖5 箱殼體加工路徑示意圖

7 結束語

半閉環數控系統或開環數控系統雖然定位精度較差,但造價相對較低,維護簡單,成本較低,仍具有廣闊的市場。采用半閉環或開環數控系統加工較高精度零件時,特別是在滾珠絲杠副長期處于同步磨損狀態且長期得不到專業維護保養的實際廠況中,安排加工順序時需要考慮滾珠絲杠副反向間隙和加工過程中接觸彈性變形對加工精度的影響,合理安排加工走刀路徑確保走刀方向“始終一致”才能加工出符合質量要求的產品。故本研究課題在使用半閉環或開環數控系統加工精度要求較高(特別是位置公差要求較高)的零件具有較好的推廣借鑒作用。

[1]王 丹,王文竹,孫志禮,等.滾珠絲杠副接觸變形影響因素分析[J].東北大學學報:自然科學報,2011,32(4):567-570.