TC4材料鉆削性能試驗及優化驗證

中航工業沈陽黎明航空發動機(集團)有限責任公司(遼寧 110043)張軍 楊金發 葉洪濤 杜凌霄

本文采用M42高速鋼鉆頭進行TC4材料鉆削性能試驗,分析其切削加工性及刀具磨損機理。并通過試驗建立相應的切削力、切削溫度、刀具壽命公式。并通過航空發動機TC4材料機匣鉆削加工過程進行工藝驗證。

一、TC4材料鉆削性能試驗

1.試驗條件及方法

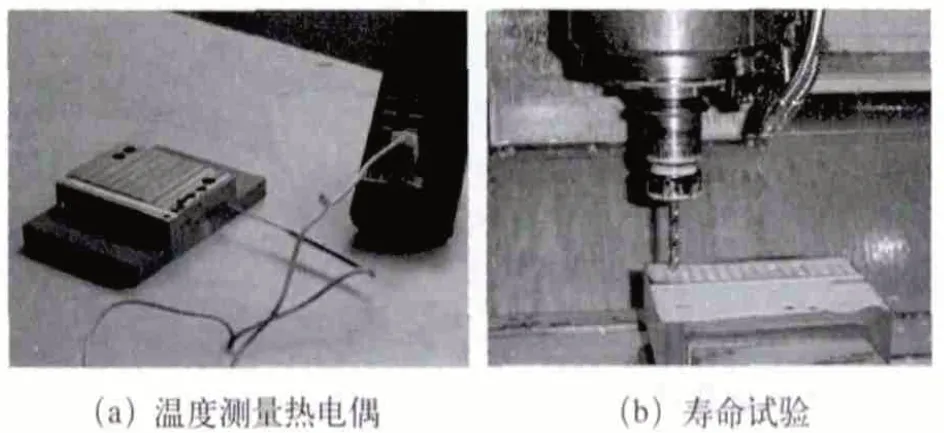

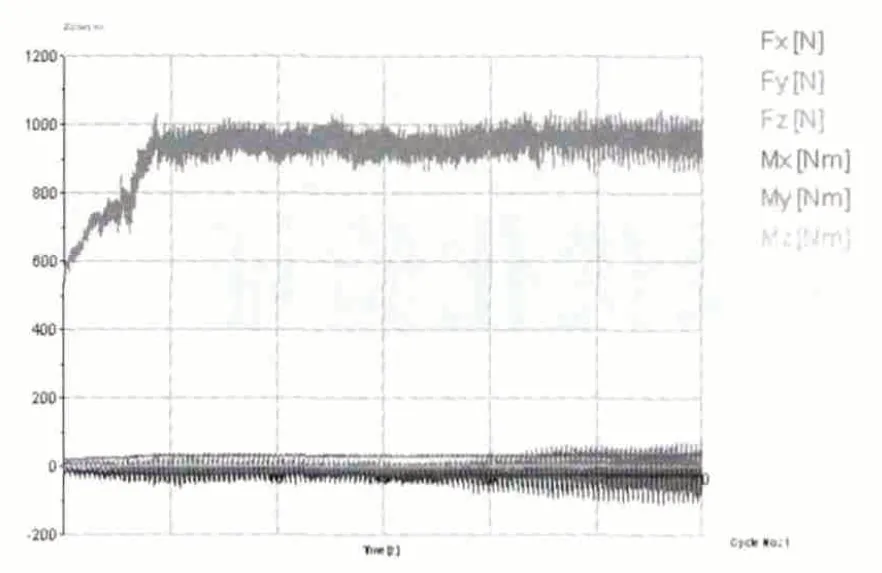

試驗在DAEWOO AVC-50立式加工中心上進行,鉆削過程中用Kistler-9257B 鉆削測力儀對X、Y、Z三個切削分力進行采集,同時用TES1310數顯熱電偶采集切削區溫度信號,溫度測試裝置見圖1a。

工件為塊料,刀具選用M42高鈷直柄高速鋼鉆頭,刀具直徑d為6mm、8mm、10mm,頂角140°,鉆削深度為直徑的2倍。以鉆削過程中的發出尖銳異常的聲音作為刀具失效的判據。

圖1 鉆削試驗

由于鈦合金導熱系數低,鉆削條件下切削區溫度極高,因此,必須采用切削液(Blasocut ART870,濃度15%)。刀具壽命切削試驗結束后采用掃描電鏡(SEM)和能譜分析技術(EDS)對刀具的磨損形態及局部化學成分進行分析。

考慮到在鈦合金加工中,切削溫度比較高,鉆削加工散熱條件差,必須在切削液狀態下進行試驗。為了提高實驗效率,采用正交試驗法,主要研究切削過程中切削參數對刀具壽命、切削力、切削溫度的影響。

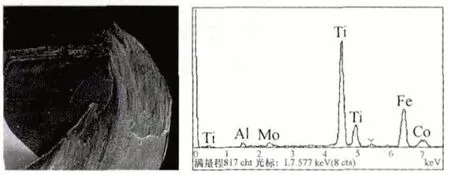

2.高速鋼鉆頭磨損

刀具的磨損形態,直徑較小6mm、8mm的刀具切削過程刀具的磨損形態主要為主、副切削刃交界處的磨損和塑性變形。直徑較大的10mm刀具在進給量較小情況下主要磨損形態為副切削刃的羽狀磨損,進給量較大的情況下磨損形態主要為塑性變形(見圖2)。刀具磨損機理為粘結、氧化及由于熱-力交互沖擊作用下的刀具微破損及塑性變形。

圖2 刀具失效后的磨損形貌SEM圖像及能譜

3.高速鋼鉆頭切削力、切削溫度研究

鉆削過程中,與X、Y向切削力與Z向切削力相比數值很小(見圖3),在此主要對Z向切削力及Z向轉矩進行分析。

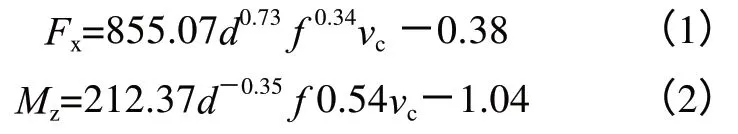

根據正交試驗回歸及擬合度檢驗方法,獲得如下Z向切削力均值及Z向轉矩均值擬合公式如下:

式中,Fz為Z向切削力均值(N),Mz為Z向轉矩均值(N·m),vc為切削速度(m/min),f為進給量(mm/r),d為刀具直徑(mm)。

圖3 鉆削過程的三向切削力圖像

由切削力公式可以看出,刀具直徑和進給量增大使切削力增大,而切削速度增加使切削力下降。

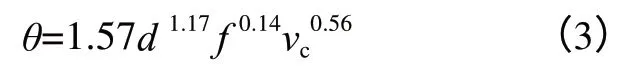

切削溫度試驗擬合公式

式中,θ為切削溫度,其他參數同上。

4.高速鋼鉆頭壽命

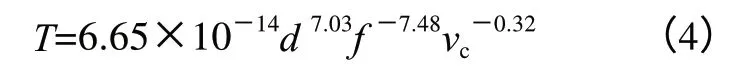

根據刀具壽命預測的理論及實驗結果,可以獲得如下刀具壽命經驗公式

式中,T表示刀具壽命,其他參數同上。

試驗表明,直徑較大的刀具在相同的速度及進給量條件下壽命明顯高于直徑較小的刀具。主要是由于直徑較大的刀具在相同的切削速度下轉速較低,切削液能進入切削區對刀具有效冷卻。而直徑較小的刀具在同樣的切削速度下轉速高,切削液很難進入切削區,刀具得不到充分冷卻,導致主、副切削刃交界處溫度較高,使得刀具磨損劇烈或產生塑性變形、因而壽命較低。進給量對刀具壽命影響較明顯,隨進給量的增大,刀具壽命明顯降低。切削速度在8~12m/min的范圍內對刀具壽命的影響較小。

根據上述分析,刀具直徑相同的情況下,在6~12m/min的切削速度范圍內,進給量對刀具壽命的影響大于速度的影響。因此,建議在適當切削速度下,采用較小進給量,以提高刀具壽命。

二、機匣加工工藝驗證試驗

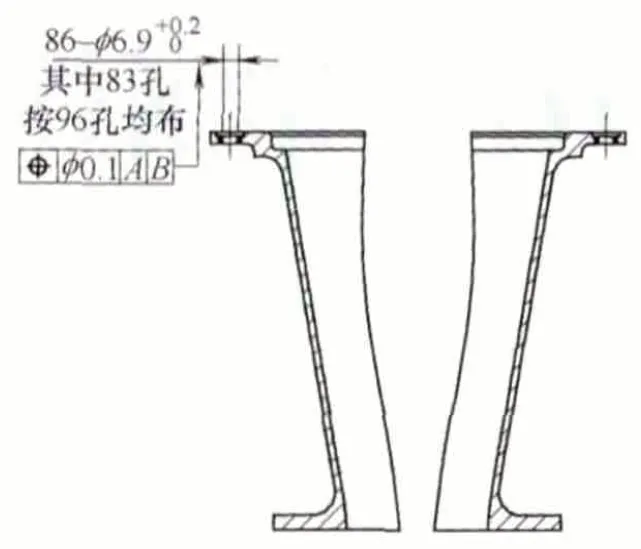

零件試驗部位直徑尺寸為φ900mm,外廓尺寸較大,壁厚較小,尺寸精度要求均較高,屬于易變形的薄壁零件。由于零件部分外型面較復雜,不能沿圓周連續切削,以普通的銑削加工滿足不了設計圖樣的要求,因此在加工中要根據具體情況選擇精度合適的加工中心,并避免同一零件同一工序多次更換設備加工。鉆孔加工示意圖如圖4所示。

圖4 鉆安裝孔

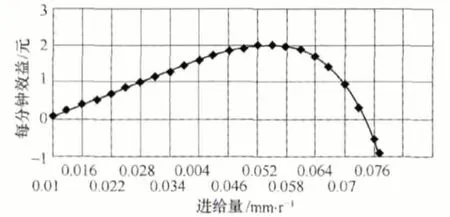

從式4知道,進給量f對刀具壽命影響最大,因此選定進給速度作為優化變量。結合加工成本構成要素,并在考慮了刀具重磨后,分攤經過優化計算,得出在轉速n=360m/min時的優化進給速度為f=0.05mm/r。此時,金屬切除率為0.74cm3/min,加工效益為2.0元/min。切削速度與加工效益關系如圖5所示。

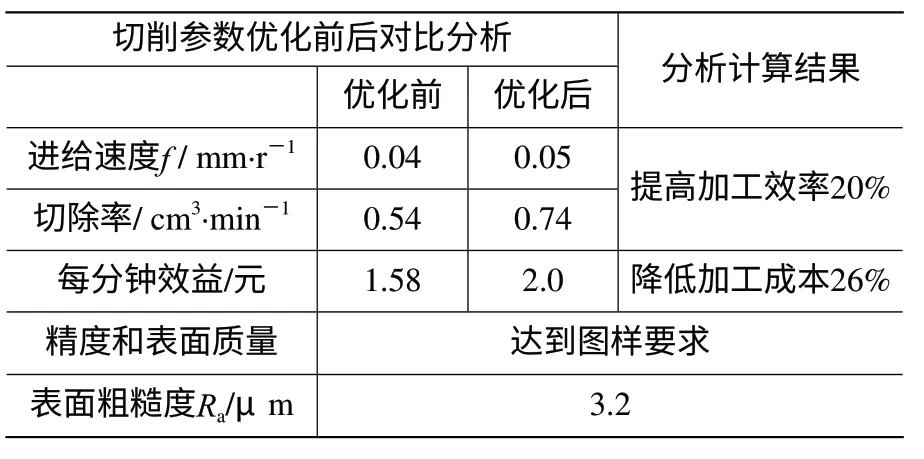

M42鉆削優化前后對比效果分析見附表。

圖5 M42鉆頭進給速度與加工效益關系(轉速n=360r/min)

對比分析表

M42鉆削優化前后對比效果(轉速n=360r/min)

從切削速度與加工效益關系圖上看,TC4鈦合金鉆削加工進給速度可選擇范圍較窄,M42刀具還是比較適合鈦合金鉆削加工的。刀具經過切削參數優化,在提高加工效率和降低成本上都有很明顯改善。