內高壓成形產品設計與制造工藝

保定長城汽車橋業有限公司底盤技術中心 (河北 071000) 喬君輝 王雪峰

近十年來,我國汽車工業發展迅速,但隨之而來的資源緊缺、成本壓力問題也日漸突出。現在環境對汽車的發展提出了更高的要求,在保證產品性能不降低的前提下盡可能地降低產品重量,從而降低制造成本和顧客的使用成本,內高壓成形技術可以有效地解決上述問題。本文通過某公司一款SUV的內高壓成形控制臂體實例,介紹了應用內高壓成形的控制臂體,不僅節省制造成本提高產品強度,而且與傳統工藝相比,同一產品可減重20%~30%,提高了燃油經濟性。

下面我們以內高壓成形產品開發為基礎到工藝實現過程進行介紹。最終以內高壓成形產品在汽車上的應用案例,證明了其優越性和經濟性。

一、內高壓成形控制臂體的設計

內高壓成形控制臂體的設計質量直接決定其強度能否滿足整車需求及成形率,所以本文通過對該臂的系統設計、結構設計和精度設計三方面進行說明。

1.控制臂體的系統設計

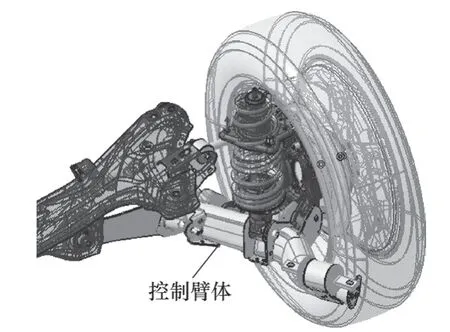

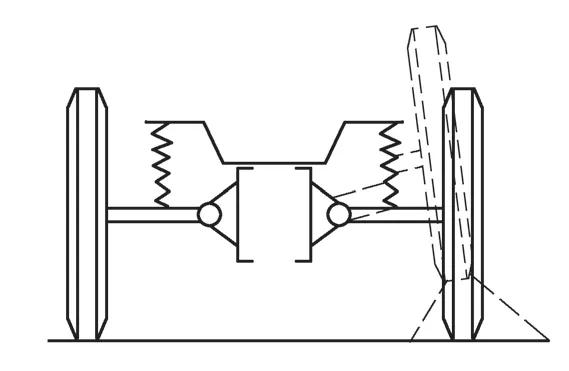

控制臂體常見的種類有一字形、Y字形、L字形、Z字形,其主要作用是保證汽車行駛穩定。比如一字形控制臂體主要受拉力,它通過在自身安裝的橡膠軸套柔性地聯接副車架與轉向臂,從而提高行車舒適度。內高壓成形的控制臂體也要遵循這一基本原則,所以本控制臂體根據底盤總布置設計為空間Z字形結構(見圖1)。后端通過焊接一個彈性板與后副車架柔性固定在一起,加上側面的兩個支架與轉向節總成上的軸套柔性固定在一起,行車過程中隨著車輪上下跳而上下擺動,以滿足整車使用要求。

2.結構設計

結構設計的合理性直接決定產品的可靠性和經濟性,本控制臂體主要通過類比法、計算法和試驗法來確定結構。控制臂體設計過程中主要輸入是通過計算法校核,校核方法主要有以下幾種。

圖1 后懸架局部視圖

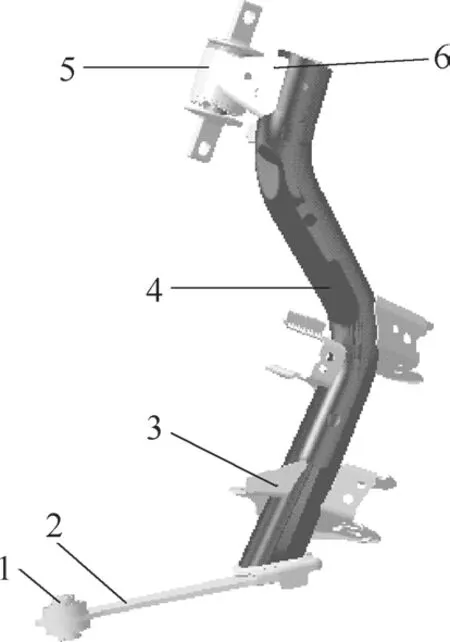

(1)強度校核 通過CATIA構建控制臂總成數字模型(見圖2)。該模型為包括控制臂體4(內高壓成形)等六部分,重點是內高壓成形的控制臂體的設計,在滿足底盤總布置的同時也要滿足強度要求和特殊的工藝成形要求。

建模完成后各零件通過螺栓與副車架及其車身聯接來實現其功能。

圖2 控制臂總成

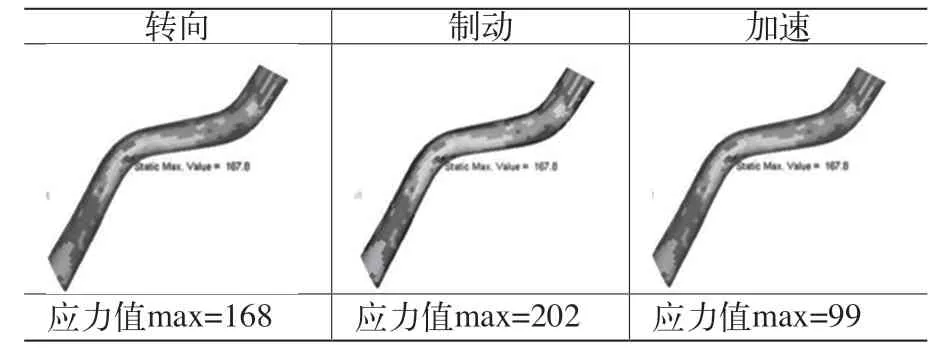

然后利用ANSA工具建立整車分析模型,將該臂體裝配到整車姿態,在滿載情況下設定轉向、制動、加速三個典型工況進行分析,校核控制臂體滿足整車使用要求(控制臂體所選材料厚度t=3.5mm,屈服強度σs≥420MPa),結果如圖3、表1所示。

圖3 整體分析結果

表1 控制臂強度分析結果 (單位:MPa)

(2)空間校核 將控制臂體裝配到整車模型狀態下,利用ADAMS建立運動模型,通過車輪上跳/下跳極限時和車輪左/右轉極限時四種工況進行分析,檢測控制臂與周邊零部件的距離,理論要求距離≥5mm。

(3)尺寸計算 在滿足整車強度和空間需求的前提下同時也應滿足內高壓成形工藝要求,如最小彎曲半徑、圓角半徑(R弧)、最大減薄率等。

用于內高壓成形的彎曲工藝主要有模具/工裝壓彎、CNC彎管,有時也會用滾彎。對于彎曲半徑大、形狀簡單的二維曲線零件,需要大批生產,為了提高生產效率,通常采用模具壓彎。對于軸線形狀復雜的三維軸線,一般采用CNC彎管。

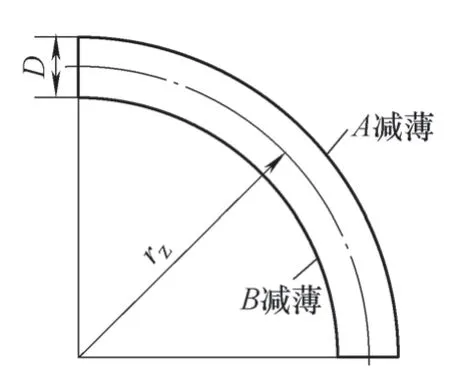

最小彎曲半徑:影響內高壓成形用管材的彎曲半徑主要有相對彎曲半徑rz/D和相對厚度t/D,如圖5所示。

圖5中,rz為中心軸彎曲半徑,D為管材外徑,T為板厚。

圖4 上跳極限示意圖

圖5

rz/D值越小表示彎曲半徑越小,即A側越薄,B側越厚,t/D值越小,相對厚度越薄,管材A、B側變化同上。

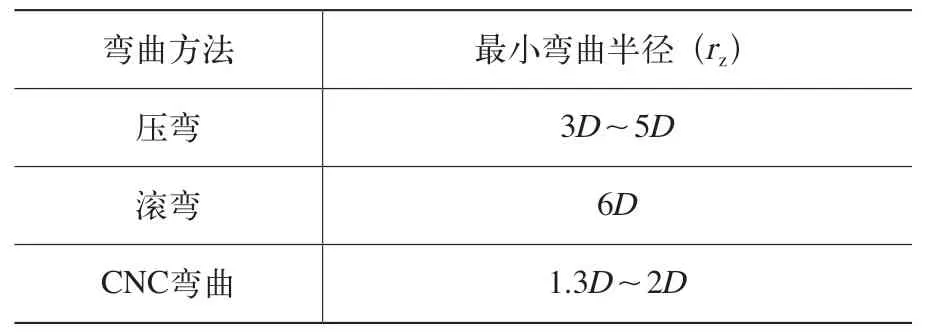

為了保證管材的彎曲質量,必須使彎曲半徑規定在一定范圍之內(見表2)。

表2 管材最小彎曲半徑 (單位:mm)

本控制臂最小彎曲半徑為rz=130mm,小于此值時,成形率低于50%。

圓角半徑:內高壓成形產品典型截面有四邊形、多邊形和不規則截面,由于本控制臂主要由矩形和橢圓形兩種截面過渡連接而成,故以矩形說明。

其實圓角半徑不僅和材料的性能有關,還與成形過程中的軸向補料、模具結構、工藝參數有關。理論狀態下,R取1.5t~3t。本控制臂經過設計計算,選取圓角半徑為R20mm。

最大減薄率:滿足內高壓成形產品要求的另一個主要因素是控制管材成形時的壁厚減薄率,一般低碳鋼的最大減薄率≤20%。

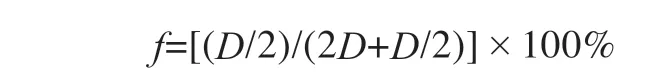

減薄率與相對彎曲半徑、材料性能和彎曲工藝有關,本控制臂采用CNC彎曲,精度±0.5°,其最大減薄率為20%,用下列公式估算

式中,f為最大減薄率;D為管材外徑。經計算,滿足產品使用和工藝成形性要求。

3.精度設計

雖然內高壓成形產品本身的制造精度較傳統沖壓工藝高出很多,但是為了保證控制臂體加工與其配合的件更順利裝配焊接,對精度提出了一定的要求。

本控制臂體要求,空間角度公差為±2°,貼模率在95%以上,允許小圓角不貼模,但是公差應控制在±0.5mm之內,另外產品表面無褶皺、裂紋、飛邊等。本控制臂體原來設計圓角半徑為R12mm,后期成形分析時出現不貼模現象,在不影響整車強度的前提下將圓角調整到R20mm。

通過上述所示進行產品設計,如果某個環節檢測出了問題,必須按上述步驟重新設計分析,直到校核滿足整車需要為止。

二、內高壓成形過程

1.工藝排布

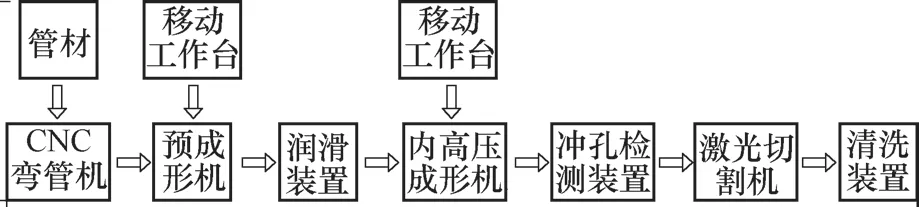

內高壓成形基本排布如圖6所示。

圖6 內高壓成形基本排布

2.成形分析

內高壓成形序是整個工藝過程的技術瓶頸工序,所需設備除常見的彎管機、合模壓力機外,其他設備為專用設備(含模具)。

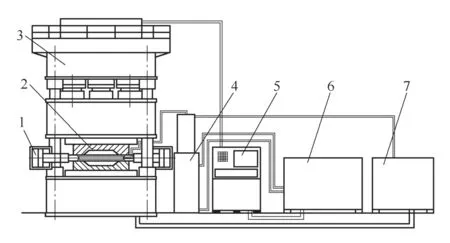

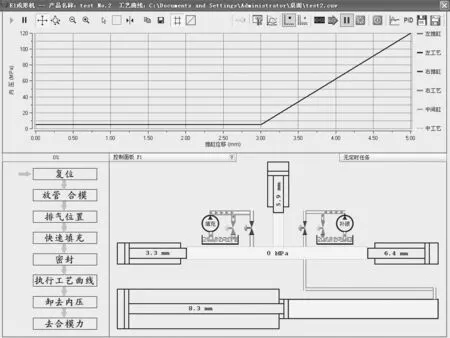

(1)工作原理 設備如圖7所示。

圖7 設備簡圖

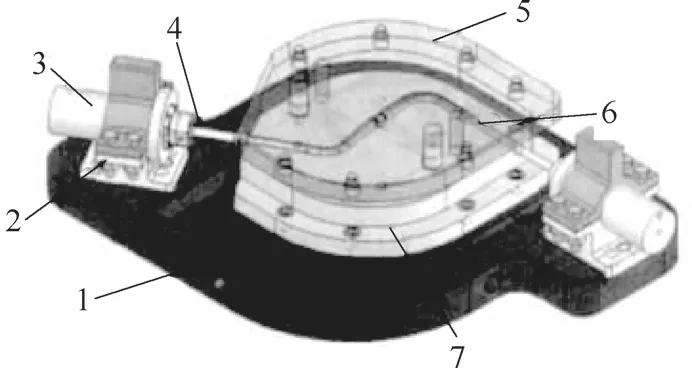

模具:在外力作用下使零件成形的工具,結構如圖8所示。

圖8 模具結構圖

與傳統的模具內部結構基本相同,外部最大的區別在于下模座(或液壓機工作臺)兩端通過支架固定水平缸與沖頭,這種結構模具是內高壓成形與傳統沖壓成形最大的區別之一。

沖頭:與管材端面緊密配合并向管材內部快速填充液體。

水平缸:一般采用活塞缸構成,用來推動沖頭,實現成形過程中管材沿著軸向方向進料,即軸向補料。

——A case study of Shuangshinanli slope in Xiamen City WU Shao-yuan(77)

合模壓力機:內高壓成形中首先需要將模具閉合嚴密,并保證整個成形過程中模具不會發生分縫,造成零件出現飛邊等失效,因此采用合模壓力機為模具施加合模力。

高壓源:內高壓成形所需壓力往往高達300~400MPa或更高,而常規液壓泵站只能提供31.5 MPa的壓力,無法滿足管材變形,因此一般采用增壓器來作為高壓源,為管材變形提供高壓傳力介質,本高壓源的設計也是內高壓成形技術的核心。

液壓泵站:為水平缸和增壓器提供動力。

水壓泵站:為內高壓成形機進行乳化液的快速填充、回收和過濾處理的循環系統。

計算機控制系統: 通過伺服系統結合模具、合模壓力機、水平缸、液壓泵站、水壓泵站實現零件成形。

簡言之,將管坯放到模具上,閉合壓力機實現鎖模,通過伺服控制將水平缸與管坯對接,向管坯內快速填充液體,然后對管內的液壓介質施加壓力,同時軸向移動水平缸進行補料,最終使管坯貼靠到模具上,成形為所需的零件。

(2)材料選擇 內高壓成形使用的管材不僅僅要滿足結構的力學性能,而且還要滿足成形性(直徑和壁厚精度),目前適用于內高壓成形的材料有低碳鋼、低合金鋼、不銹鋼等,其種類和規格主要有無縫管、電阻焊管(ERW)、拉拔管(DOM)、和激光焊管。被控制臂主要考慮成形性和經濟性,所以采用鋼板去氧化皮后卷制-焊接的ERW管。該管焊接后內外壁表面有焊縫隆起,在成形前需先將隆起部位刮除平。

由于影響ERW管成形開裂的主要因素為焊縫缺陷所致,故要對焊縫質量提出特殊的要求,并要進行超聲波試驗、壓扁試驗、抗拉試驗等驗證。本控制臂焊縫抗拉強度≥600MPa。

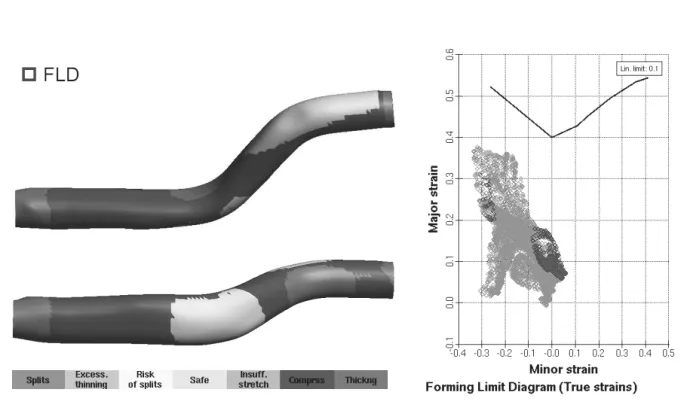

(3)成形性分析 運用Dynaform軟件對控制臂體進行成形性分析,成形過程如圖9所示,成形性能較好,無開裂現象,安全裕度為12%。根據分析結果進行調整,最終達到預期效果,成形效果如圖10所示。

圖9 成形過程簡圖

圖10 成形效果簡圖

三、內高壓成形技術的優越性

1.優點

(1)減輕質量 節約材料,如框、梁類減輕20%~40%,空心軸可以減輕40%~50%。

(2)減少零件和模具重量 降低模具費用。

(3)提高生產效率 可減少后續機械加工和組裝焊接等工序。

(4)提高強度和剛度 尤其是疲勞強度。

材料利用率高:達到90%~95%。

降低生產成本:根據德國某公司對已應用零件統計分析,內高壓成形件比沖壓件費用平均降低15%~20%,模具費用降低20%~30%。

雖然內高壓成形有上述優點,但它同樣存在自身的缺點,就是成形壓力較大,所需的壓力機噸位較高;該技術在目前處于起步階段,研發費用較高。相信隨著這項技術的日漸成熟,這些缺點將被逐漸攻克。

2.經濟效益

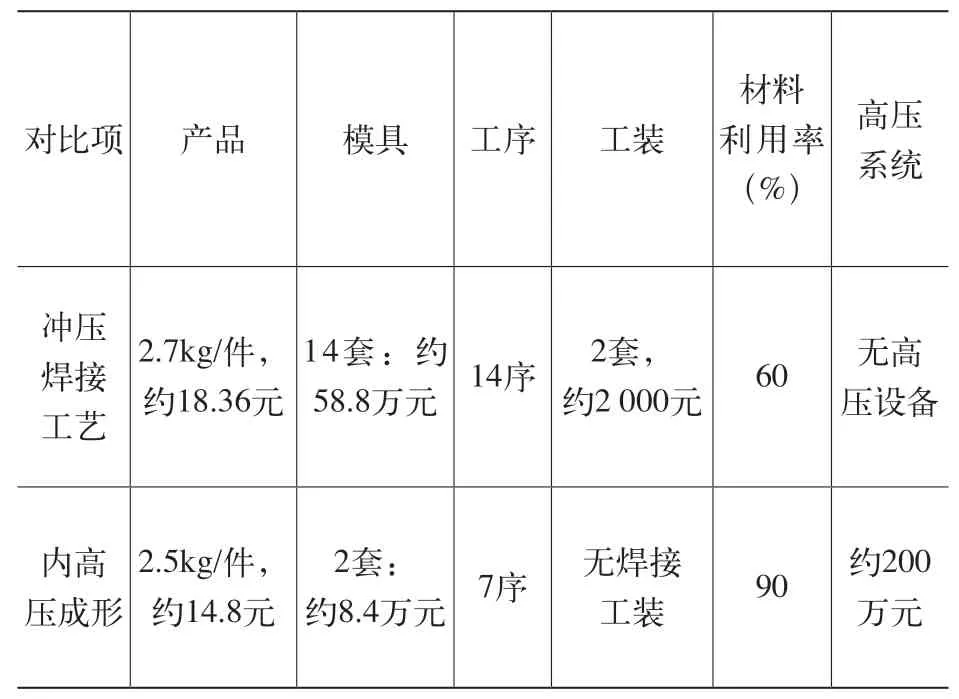

以控擺臂為例,沖壓焊接工藝與內高壓成形工藝對比如表3所示。

表3 沖壓焊接工藝與內高壓成形工藝對比

由上表可見:①產品:本產品材料為寶鋼的QStE420,約6 800元/t(寶鋼2012年1月含稅價格),該車型如果按1萬臺/月計算,每年節省資金約85.44萬元。②模具:一次性少投入約12套模具,約100.8萬元。按每套模具2t,4.2萬元/t估算,計算得(14-2)套×2t/套×4.2萬元/t=100.8萬元。③工序:單個產品可減少工序7序,節省人員約14名。④材料利用率:提升30%左右。

四、結語

(1)縮短周期 利用C AT I A、A N S A、ADAMS、Dynaform等軟件進行數值模擬分析,可以有效避免產品后期失效和縮短了產品開發的周期,為整車上市贏得寶貴的時間。

(2)綜述 從產品減重、模具/工裝投入、工序數、提高材料利用率四方面進行對比,以內高壓成形工藝加工的零件與傳統沖焊工藝相比占有絕對的優勢。雖然目前內高壓成形技術在國內應用較少,該系統價格相對較高,但從長期發展的角度來看,隨著該技術的日漸成熟和市場的普及,該系統設備價位必將有所降低。即使不降低,單個車型約1.5年節省的資金便可填補內高壓成形系統的投入。