常減壓蒸餾裝置單獨加工凝析油中的問題及應對措施

王志剛

(中國石油化工股份有限公司天津分公司,天津市300271)

中國石油化工股份公司某分公司為了彌補乙烯原料不足,提高經濟效益,決定加工凝析油,此前,中國石油化工股份有限公司鎮海煉化分公司、茂名分公司和廣州分公司曾經進行了凝析油的摻煉工作,取得了一定的經驗,而單獨加工凝析油,在國內還是第一次。為確保該項工作的順利進行,在做充分調研的基礎上,進行了精心的準備,從南帕斯凝析油接卸、儲存、加工和產品流向的全過程制定了加工方案。凝析油的加工分兩步進行,于2011年3月開始凝析油的摻煉,4月開始單煉工作。

1 凝析油的性質及分析

1.1 凝析油的基本性質

凝析油是指從凝析氣田的天然氣中凝析出來的液相組分,又稱天然汽油[1],20℃時密度一般介于 0.72 ~ 0.80 g/cm3[2],其主要成分是 C5至C8烴類的混合物,石腦油收率通常在60% ~80%,并含有少量的大于 C8的烴類[3-5]。

伊朗南帕斯凝析油常溫下為淺褐色液體,硫質量分數為0.284%,按硫含量及關鍵餾分分類為低硫石蠟基原油,凝點低,輕烴、輕油收率高,硫、氮、金屬鎳、釩含量低,鹽質量濃度較高,為17.5 mg/L。初餾~80℃餾分油烷烴含量高,芳烴含量低,是理想的乙烯裂解原料,但硫含量高于乙烯裂解原料要求,80~160℃餾分油精制后為理想的催化重整原料。

1.2 凝析油的分析數據及趨勢圖

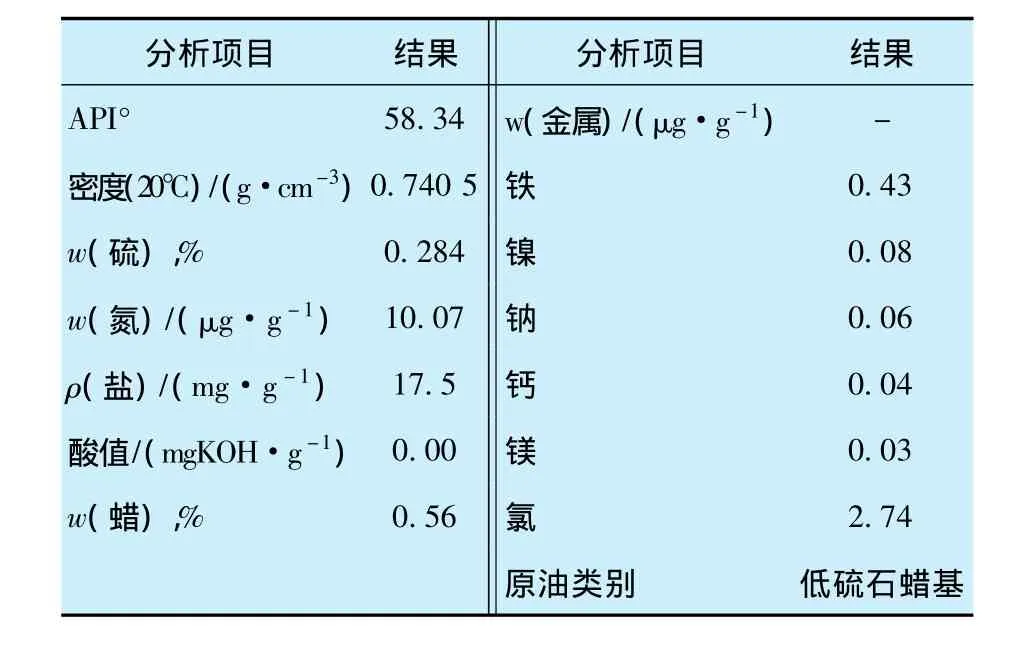

伊朗南帕斯凝析油凝點低,低于-35℃,20℃密度為0.740 5 g/cm3,API°58.34;50 ℃時運動黏度為0.64 mm2/s;原油無水;鹽質量濃度較高,為17.5 mg/L;硫質量分數為0.28%;氮質量分數10.07 μg/g;氯質量分數 2.74 μg/g;殘炭質量分數0.03%;機雜質量分數0.012 4%;蠟質量分數0.56%;膠質質量分數0.65%;瀝青質質量分數0.05%;金屬鐵質量分數0.43 μg/g;鎳質量分數0.08 μg/g,釩未檢測到;原油餾程初餾點27.2℃,低于200℃餾出量73.0%(體積分數),低于300℃餾出量91.0%(體積分數)。實沸點蒸餾輕烴收率1.81%,低于80℃餾分收率23.55%(質量分數),低于200℃餾分收率71.44%(質量分數),<350℃餾分收率96.49%(質量分數)。凝析油基本性質分析數據見表1。

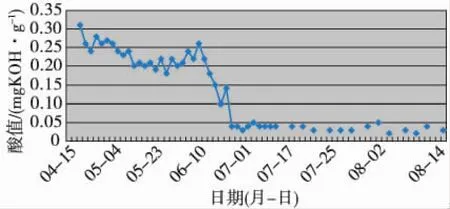

4~8月期間凝析油的硫含量、酸值和脫前鹽含量趨勢圖,見圖1~3。從趨勢圖可以看出,凝析油硫質量分數和酸值除個別時段較高(硫達到1.4%、酸值達到0.3 mgKOH/g外),大部分時間較低,硫0.4%(質量分數)左右,酸值在0.05 mgKOH/g以下,脫前鹽質量濃度雖然有一定波動,但最高值為27 mg/L。

表1 南帕斯凝析油分析Table 1 South Pars Condensate analysis

圖1 凝析油硫含量趨勢(2011年)Fig.1 The tendency of South Pars Condensate sulfide extent

圖2 凝析油酸值趨勢(2011年)Fig.2 The tendency of South Pars Condensate acidity

圖3 凝析油鹽含量趨勢(2011年)Fig.3 The tendency of South Pars Condensate salt extent

2 常減壓裝置的適應性改造

加工凝析油的1號常減壓裝置始于建1976年5月,設計加工能力為2.5 Mt/a,以大港原油為主要原料,摻煉部分冀東原油。從1993年起,開始混煉多種進口原油及海上輕質原油,2005年5月裝置大修期間,進行了加工高硫原油的適應性改造,主要生產石腦油、汽油、輕柴油、重柴油、蠟油及減壓渣油等產品。改造后裝置的加工能力達到了3.0 Mt/a。

為了滿足加工南帕斯凝析油的要求,對裝置進行了適應性改造,改造原則是以最小的改動工程量,最大限度地利用原有設備及管線,盡可能不增加新設備,以最短的時間完成改造,實現1號常減壓蒸餾裝置加工凝析油的目的,改造后其加工能力為1.3 Mt/a,年加工時數為8 400 h,主要生產乙烯原料、重整原料、噴氣燃料餾分、柴油餾分及常壓重油等。

改造方案為:利用初餾塔的初步分餾作用生產部分輕石腦油,常壓塔頂生產輕石腦油、常一線生產重石腦油、常二線生產噴氣燃料餾分、常三線生產柴油餾分、常塔底生產重油,考慮到裝置不凝油氣量會有較大的變化,同時改造減壓塔作為常壓吸收塔以備用。改造內容主要有對原裝置的工藝流程進行調整,部分換熱器及空冷器的冷熱介質發生了改變,部分產品罐增加防腐措施以及泵的材質升級,設備改造涉及初餾塔、常壓塔、減壓爐、常壓汽提塔和吸收塔等5座塔、8臺容器、14臺換熱器、7臺空冷器和部分機泵。

3 凝析油加工中存在的問題及對策

3.1 裝置評估

除了對1號常減壓裝置進行了凝析油加工的適應性改造外,由于重整裝置正在運行,無法同期進行改造,而加工凝析油后,石腦油硫含量會大幅度增加,重整原料的硫含量將超出裝置的設計值,針對可能出現的腐蝕問題,對裝置進行了評估,分析了裝置腐蝕隱患和材質的適應性,明確了腐蝕防護和監控的重點部位,從工藝防腐措施調整以及加強監測等方面提出了應對措施。對材質偏低部位和工藝防腐措施不完善的部位將利用下次檢修對系統進行升級改造,以確保裝置滿足生產周期需要。

3.2儲存

儲罐需要防范硫化氫的應力腐蝕和硫化亞鐵自燃的風險。凝析油加工過程中生產的石腦油中的硫化氫含量會有大幅度升高,儲罐由于濕硫化氫的積聚濃縮,勢必腐蝕罐壁,腐蝕產物硫化亞鐵在液位波動或打開檢修期間會與空氣接觸,易于發生自燃;儲罐在焊接和制造過程中有殘余應力的部位發生硫化氫的應力腐蝕風險大大增加。為此,罐區對收付凝析油的原油罐進行檢查,完善一、二次密封、浮盤、導靜電設施、氮封設施及其附件,加強罐底采樣器及自動脫水器設施的維護和檢查,同時對采樣口、檢測口等易產生油氣放空的部位進行排查,減少油氣揮發。對石腦油儲罐,已經進行了罐內防腐處理。目前主要采取加強日常巡檢、儲罐的切水管理和增加測厚頻次等措施來防范。

3.3 原料控制

凝析油進廠做到“分儲分煉”,進裝置后進行腐蝕性介質分析(硫含量、酸值、鹽、水分等),采樣除了在原油罐區外,在電脫鹽罐前增加采樣分析,對脫后含鹽、脫后含水、排水含油等指標定期監測,并適當增加分析頻次。

3.4 工藝方面

(1)常減壓蒸餾裝置:由于凝析油的輕組分含量多,易造成常壓塔頂負荷增加,流速升高,加速塔頂的沖刷腐蝕。因此,必須嚴格控制常減壓裝置進料量,避免常壓塔頂超設計負荷;嚴格控制常壓塔頂溫度、壓力滿足設計要求,防止常壓塔頂溫度變化導致冷凝水初凝區位置的遷移,避免露點腐蝕加劇;控制塔頂回流罐界位和塔頂回流溫度,減少或避免常壓塔頂上部塔盤結鹽。

(2)重整裝置:重整預加氫單元進料石腦油硫含量超過設計值較多,其循環氫系統中硫化氫濃度必然大幅度增加,為減緩銨鹽(NH4Cl和NH4HS)結晶和反應系統空冷器及水冷器腐蝕,適當增加反應系統空冷前注水量,確保預加氫氣液分離器酸性水中NH4HS的質量分數不大于4%。目前預加氫汽提塔頂僅有注緩蝕劑系統,擬調整緩蝕劑配方(增加中和劑成分)或增設新的中和劑注入系統,確保汽提塔頂酸性水pH值達標。

3.5 腐蝕監測

(1)介質分析:加強凝析油和工藝物料中腐蝕介質的監測分析,增加頻率,并根據分析數據調整生產和工藝防腐蝕措施。

(2)定點測厚:先后對涉及凝析油加工的常減壓及重整裝置進行測厚數千次,重整裝置目前還沒有發現明顯的減薄,常減壓發現減薄10處,即:常頂空冷A-102出口、常頂回流泵 P-105出口、初頂回流罐D-102切水線彎頭、初頂產品罐D-103接管、常頂回流罐D-104切水線和常頂回流罐D-104污水線等。

(3)在線監測:利用裝置改造時機,在常減壓預留12個監測口,具體部位為初頂空冷入口與出口、常頂空冷入口與出口、穩定塔頂空冷入口與出口、塔頂回流罐切水,待安裝后,監測數據可以指導塔頂系統工藝措施的調整。

4 結論

單獨加工凝析油以來,公司產品的結構進一步合理,取得了較好的經濟效益,全年增效達1億元以上,裝置目前并沒有出現塔頂系統突出的腐蝕問題,經分析有兩個方面的原因,首先常減壓裝置處理量由原3.0 Mt/a改造為1.3 Mt/a,雖然凝析油輕組分含量高,但塔頂餾出量并沒有高于設計值,而摻煉凝析油,由于其輕組分較高,塔頂餾出量必定增加,從而高于設計值,高流速會加大沖刷腐蝕;其次,操作條件不同,加工單煉凝析油時常壓塔頂溫度為92℃,摻煉時常塔塔頂溫度為130~140℃,塔頂冷卻系統管線及換熱器處于相變區(初凝區),腐蝕較重。

[1] 何占興,郭強,蘇玉玲,等.凝析油預處理工藝的應用[J].河南化工,2009,26(11):45-46.

[2] 董曉光,崔耀南.海外油氣田新項目評價技術和方法[M].北京:石油工業出版社,2005:148.

[3] 孟科全,唐曉東,李林.含硫凝析油脫硫技術研究[J].精細石油化工進展.,2007,8(9):16-21.

[4] 朱建民.凝析油資源現狀及利用[J].當代石油化工,2003,11(2):13-14.

[5] 楊寶善.凝析氣藏開發工程[M].北京:石油工業出版社,1995:267.